1.本发明涉及医疗器械零件技术领域,尤其涉及一种医疗器械金属零部件的增减复合智能修复方法。

背景技术:

2.医疗器械的构成含有大量金属零部件的装配与处理,这些零部件在生产和制造装配中,零部件表面可能会产生缺陷,这些缺陷需及时检测并处理,否则会影响到医疗器械的使用。

3.针对于零部件表面缺陷的处理方式,大多数都是人工进行点焊或者打磨,但这样的处理方式效率较低,且针对于较小的零部件修复具有一定的难度,从而大大增加了工作量,为了减轻工作量,大多数生产厂家引进了修复器械对零部件进行修复,但还是需要人工固定使用,针对此,我们提出了一种更为智能的修复方法,用于替代人工,且能做到精准修复,保证修复效果。

技术实现要素:

4.本发明公开一种医疗器械金属零部件的增减复合智能修复方法,旨在解决金属零部件人工修复难度大的技术问题。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种医疗器械金属零部件的增减复合智能修复方法,包括以下具体步骤:

7.s1:建立样本库:提取所有规格的金属零部件样本,建立样本库;

8.s2:信息备份:将样本库内的所有信息实时备份;

9.s3:扫描图像构建:扫描零配件,并构建其三维轮廓图;

10.s4:图像分析:分析扫描后的图像,筛选出其在样本库中对应的样本,并定位其存在的缺陷;

11.s5:修复分类:分析出缺陷的修复方法,并根据增或减的不同修复方法对零配件进行分类处理;

12.s6:焊头选择:若分析出的修复方法需要点焊处理,则根据缺陷的数据选择适应规格的焊头;

13.s7:点焊修补:通过选择后的焊头对缺陷位置进行点焊修补,使修补高度高于缺陷位置四周高度;

14.s8:打磨:打磨点焊修补后的修补位置,使修补位置与原缺陷四周持平;

15.s9:切割打磨:若修复分类中分析出的修复方法仅需切割打磨处理,则直接进行到此处,对缺陷位置进行切割打磨;

16.s10:复验:修复完毕后再次经过复验,检查修补效果;

17.s11:收集:对修补结束后的零配件进行收集存储备用。

18.通过设置有建立样本库、扫描图像构建、焊头选择和切割打磨,通过扫描图像构建

构建待检测零部件的三维轮廓图并提取特征,与样本库里的样本特征进行比对,精准把控缺陷位置与特征,针对不同缺陷的零部件进行修复,不仅仅局限于表面凹陷的零部件处理,对表面凸出、未打磨到位的零部件依旧可以做到针对性处理,具有更高的适配性和智能性,同时通过修补方式分类可在扫描过程中针对不同的处理方式对零部件进行转移分流,进一步加快了工作效率。

19.在一个优选的方案中,所述s1中,建立样本库具体包括以下步骤:

20.s11:扫描样本:取所有规格的金属零部件样本进行多方位三维扫描;

21.s12:提取样本特征:依据扫描出的图像利用图像分割技术将图像中有意义的特征提取出来,其中特征包括外周轮廓、边缘点和表面形态,并根据特征进行建模;

22.s13:差异阈值设定:设定修补位置高度与样本的相对差异最高阈值与最低阈值备用;

23.s14:存入数据库:将所有扫描过的样本信息与所设定的差异阈值分别存入数据库中,构成样本库,作为后续操作的依据;

24.所述s2中,信息备份具体包括以下步骤:

25.s21:建立备份分区:建立一个分离于系统之外的备份分区,此备份分区与系统相连,但不受系统内部异常所牵连;

26.s22:信息实时备份:样本库中的所有数据信息对着样本库的更新实时变动储存入备份分区内。

27.通过建立样本库和信息实时备份,完善了不同规格的金属零部件的样本,在某一规格的零部件多次生产修复时,仅需扫描即可匹配相应样本,不需多次建立,有益提高工作效率,同时通过建立备份分区,且备份分区不受系统内部异常所牵连,当运作系统因为各种原因而导致崩溃时,可通过备份分区实时备份样本库信息而避免样本信息全部删除,同时备份分区内的信息也可通过其他方式导出,为突发情况给予了应变方案。

28.在一个优选的方案中,所述s10中,复验具体包括以下步骤:

29.s101:修补定位:通过再次扫描修复后的零部件,定位到经过修补的位置;

30.s102:二次特征比对:将修补位置的特征与样本特征相比对;

31.s103:修补效果分析:根据二次特征比对的结果分析其比对的差距是否在所设定的阈值之间,当处于阈值之间则进行下一步,当大于最高阈值或小于最低阈值时,则显示no,根据所修补的方式退回进行二次修补。

32.通过设置有复验步骤对修复好的零部件进行检验,适时地对修补结果进行核验,直至其修补完善,避免了二次返工带来的麻烦,同时通过比对阈值给修补工作降低了一些难度,使其不至于非常精确,同时也保障了零配件的正常使用,进一步增强了工作效率。

33.由上可知,一种医疗器械金属零部件的增减复合智能修复方法,包括以下具体步骤:

34.s1:建立样本库:提取所有规格的金属零部件样本,建立样本库;

35.s2:信息备份:将样本库内的所有信息实时备份;

36.s3:扫描图像构建:扫描零配件,并构建其三维轮廓图;

37.s4:图像分析:分析扫描后的图像,筛选出其在样本库中对应的样本,并定位其存在的缺陷;

38.s5:修复分类:分析出缺陷的修复方法,并根据增或减的不同修复方法对零配件进行分类处理;

39.s6:焊头选择:若分析出的修复方法需要点焊处理,则根据缺陷的数据选择适应规格的焊头;

40.s7:点焊修补:通过选择后的焊头对缺陷位置进行点焊修补,使修补高度高于缺陷位置四周高度;

41.s8:打磨:打磨点焊修补后的修补位置,使修补位置与原缺陷四周持平;

42.s9:切割打磨:若修复分类中分析出的修复方法仅需切割打磨处理,则直接进行到此处,对缺陷位置进行切割打磨;

43.s10:复验:修复完毕后再次经过复验,检查修补效果;

44.s11:收集:对修补结束后的零配件进行收集存储备用。本发明提供的医疗器械金属零部件的增减复合智能修复方法具有针对不同的缺陷精准修复,具有更高的适配性、智能性的技术效果。

附图说明

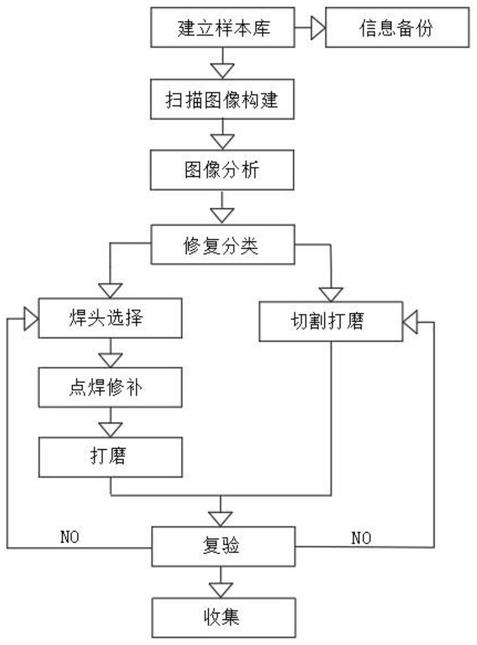

45.图1为本发明提出的一种医疗器械金属零部件的增减复合智能修复方法的整体步骤流程图。

46.图2为本发明提出的一种医疗器械金属零部件的增减复合智能修复方法的建立样本库步骤流程图。

47.图3为本发明提出的一种医疗器械金属零部件的增减复合智能修复方法的信息备份步骤流程图。

48.图4为本发明提出的一种医疗器械金属零部件的增减复合智能修复方法的扫描图像构建步骤流程图。

49.图5为本发明提出的一种医疗器械金属零部件的增减复合智能修复方法的图像分析步骤流程图。

50.图6为本发明提出的一种医疗器械金属零部件的增减复合智能修复方法的修复分类步骤流程图。

51.图7为本发明提出的一种医疗器械金属零部件的增减复合智能修复方法的焊头选择步骤流程图。

52.图8为本发明提出的一种医疗器械金属零部件的增减复合智能修复方法的切割打磨步骤流程图。

53.图9为本发明提出的一种医疗器械金属零部件的增减复合智能修复方法的复验步骤流程图。

具体实施方式

54.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

55.本发明公开的一种医疗器械金属零部件的增减复合智能修复方法主要应用于医疗器械金属零部件检测的场景。

56.参照图1,一种医疗器械金属零部件的增减复合智能修复方法,包括以下具体步骤:

57.s1:建立样本库:提取所有规格的金属零部件样本,建立样本库;

58.s2:信息备份:将样本库内的所有信息实时备份;

59.s3:扫描图像构建:扫描零配件,并构建其三维轮廓图;

60.s4:图像分析:分析扫描后的图像,筛选出其在样本库中对应的样本,并定位其存在的缺陷;

61.s5:修复分类:分析出缺陷的修复方法,并根据增或减的不同修复方法对零配件进行分类处理;

62.s6:焊头选择:若分析出的修复方法需要点焊处理,则根据缺陷的数据选择适应规格的焊头;

63.s7:点焊修补:通过选择后的焊头对缺陷位置进行点焊修补,使修补高度高于缺陷位置四周高度;

64.s8:打磨:打磨点焊修补后的修补位置,使修补位置与原缺陷四周持平;

65.s9:切割打磨:若修复分类中分析出的修复方法仅需切割打磨处理,则直接进行到此处,对缺陷位置进行切割打磨;

66.s10:复验:修复完毕后再次经过复验,检查修补效果;

67.s11:收集:对修补结束后的零配件进行收集存储备用。

68.参照图2和图3,在一个优选的实施方式中,s1中,建立样本库具体包括以下步骤:

69.s11:扫描样本:取所有规格的金属零部件样本进行多方位三维扫描;

70.s12:提取样本特征:依据扫描出的图像利用图像分割技术将图像中有意义的特征提取出来,其中特征包括外周轮廓、边缘点和表面形态,并根据特征进行建模;

71.s13:差异阈值设定:设定修补位置高度与样本的相对差异最高阈值与最低阈值备用;

72.s14:存入数据库:将所有扫描过的样本信息与所设定的差异阈值分别存入数据库中,构成样本库,作为后续操作的依据;

73.s2中,信息备份具体包括以下步骤:

74.s21:建立备份分区:建立一个分离于系统之外的备份分区,此备份分区与系统相连,但不受系统内部异常所牵连;

75.s22:信息实时备份:样本库中的所有数据信息对着样本库的更新实时变动储存入备份分区内。

76.参照图4,在一个优选的实施方式中,s3中,扫描图像构建具体包括以下步骤:

77.s31:零配件扫描:三维扫描待检验的零配件外周;

78.s32:图像特征提取:通过对零配件扫描出的图像提取图像特征,其所提取的特征与提取样本特征中的特征相对应;

79.s33:三维构图:根据零配件扫描出的图像和图像特征提取中提取的特征构建三维图;

80.s34:数据测量:测量出三维图的各个位置的距离数据,并标注在三维图中。

81.参照图5,在一个优选的实施方式中,s4中,图像分析具体包括以下步骤:

82.s41:样本库筛选:分析三维图,并通过扫描在样本库中快速匹配与之相对应的样本数据;

83.s42:特征比对:将三维图中的各项特征与样本中的各项特征相比对,分析出待修复零部件的缺陷;

84.s43:缺陷定位:定位在零部件的缺陷上,并对缺陷进行进一步扫描;

85.s44:缺陷计算分析:依据缺陷的扫描数据,分析计算出缺陷的具体数值。

86.参照图6—图8,在一个优选的实施方式中,s5中,修复分类具体包括以下步骤:

87.s51:修补方式分析:根据缺陷计算分析中计算出的缺陷具体数值分析其最为匹配的修补方式;

88.s52:修补方式分类:依据修补方式分析出的结果按照需点焊修复、仅需切割打磨两种类别对零部件进行分类,以进一步决定零部件转移至哪个工序进行修复;

89.s6中,焊头选择具体包括以下步骤:

90.s61:修补路径模拟:若需要点焊修复,则根据分析出的缺陷数据自动模拟出点焊修补路径;

91.s62:修补焊头匹配:基于缺陷数据自动匹配符合缺陷规格的焊头;

92.s63:修补材料匹配:按照零部件的材质自动选择修补材料并进行加料;

93.s9中,切割打磨具体包括以下步骤:

94.s91:切割打磨路径模拟:若仅需切割打磨则根据分析出的缺陷数据自动模拟切割打磨的修补路径;

95.s92:路径执行:按照模拟出的切割打磨路径对零部件进行切割打磨修复。

96.参照图9,在一个优选的实施方式中,s10中,复验具体包括以下步骤:

97.s101:修补定位:通过再次扫描修复后的零部件,定位到经过修补的位置;

98.s102:二次特征比对:将修补位置的特征与样本特征相比对;

99.s103:修补效果分析:根据二次特征比对的结果分析其比对的差距是否在所设定的阈值之间,当处于阈值之间则进行下一步,当大于最高阈值或小于最低阈值时,则显示no,根据所修补的方式退回进行二次修补。

100.工作原理:使用时,首先通过建立样本库建立所有规格的零部件样本,在扫描金属零部件时,通过对扫描图像提取特征构建三维轮廓图,再将三维轮廓图的特征与样本特征做对比,直接精准定位到待检测零部件所需修复的缺陷,通过对缺陷进行进一步扫描,精准把控缺陷位置与特征,按照不同的缺陷按照需点焊修复、仅需切割打磨两种类别对零部件进行分类,以进一步进行转移分流,加快工作效率,同时对表面凹陷、表面凸出、未打磨到位的零部件做到针对性处理。

101.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。