1.本发明涉及差速器技术领域,特别涉及一种差速器内转齿轮及其加工方法。

背景技术:

2.目前,在差速器中设置有内转壳体结构和与内转壳体结构连接的从动齿,其中,内转壳体结构和从动齿轮在制造过程中,是分别进行制造,在进行装配时,是通过螺栓将两者紧固在一起;虽然这样可行,但是,这样的结构会存在如下的不足:1.内转壳体结构和从动齿轮分别制造成型后,再通过螺栓紧固连接,不但使得装配步骤较为繁琐,增加了工人的劳动时间,降低了装配效率,而且,这样的机构导致内转壳体结构与从动齿轮的同轴度无法得到保障;同时,分别制造成型的转壳体结构和从动齿轮,使得成本较高;2.采用螺栓连接,在使用过程中,由于受到震动等情况的影响,螺栓连接处易松动,导致从动齿轮出现打滑现象,严重时,造成差速器总成损坏,影响差速器质量。

3.在cn 111637209a中,公开了名称为“整体式差速器壳体”的发明专利申请,它包括整体呈球壳形结构的差速器壳体,在所述差速器壳体左右两侧各自设有半轴齿轮孔,在所述差速器壳体竖向两侧各自设有行星轴孔;在所述差速器壳体左侧外部套接有主减速齿轮,所述主减速齿轮的轴线与两半轴齿轮孔的轴线呈重合设置;并且所述差速器壳体与所述主减速齿轮为一体成型得到。由于进行差速器内转齿轮一体加工对加工精度要求较高,采用传统加工方法导致差速器内转齿轮整体质量难以得到保证,容易产生同轴度等误差,且制造成本较高。

技术实现要素:

本发明的目的在于提供一种差速器内转齿轮及其加工方法,提高差速器内转齿轮加工质量,同时降低制造成本。

4.本发明提供的一种差速器内转齿轮,包括从左至右顺次连接的轴承轴与安装壳体,所述轴承轴与安装壳体均为圆柱腔体,所述安装壳体的左端侧具有环形齿轮部,安装壳体的外侧面上贯穿设置有环形孔,所述安装壳体的内腔包括顺次连通的第一阶梯腔与第二阶梯腔,所述第二阶梯腔内侧呈弧形;所述轴承轴与安装壳体为一体加工得到。

5.根据本发明所述的差速器内转齿轮,所述安装壳体的右端面具有螺栓孔与销子孔,所述螺栓孔设置为多个且均匀分布于安装壳体。

6.为了进一步减轻该差速器内转齿轮的整体重量,所述安装壳体的侧面具有退刀槽。

7.有益效果:本发明提供一种一体成型的差速器内转齿轮,该一体成型的差速器内转齿轮具有以下有益效果:1.减少内转体与从动齿之间的紧固连接,简化了装配步骤,提高了装配效率;2.一体成型使得同轴度得到了保障;3.减少螺栓等配件,从而减少差速器内转齿轮的整体重量,减少差速器运动过程中动能损失。

8.本发明还提供一种差速器内转齿轮的加工方法,所述加工方法包括以下步骤:s1:制备得到差速器内转齿轮的原始胚件;s2:固定原始胚件,车削原始胚件两端面至尺寸,并粗车形成轴承轴与安装壳体的

外圆;s3:固定s2得到的差速器内转体,在轴承轴右端端面车削形成环形的退刀槽;s4:固定s3得到的差速器内转体,车削形成轴承轴与安装壳体的内腔;s5:固定s4得到的差速器内转体,自差速器内转体右端面车削形成安装壳体内腔第一阶梯腔与第二阶梯腔的分阶,并车削形成第二阶梯腔处的弧形;s6:固定s5得到的差速器内转体,在安装壳体右端端面钻孔形成螺栓孔与销子孔;s7:固定s6得到的差速器内转体,在差速器内转体侧面钻孔形成轴孔与进油孔;s8:固定s7得到的差速器内转体,在安装壳体侧面铣齿形成环形齿轮部;s9:对s8得到的差速器内转齿轮进行热处理;s10:固定s9得到的差速器内转齿轮,精车形成轴承位外圈的环形凹槽;s11:固定s10 得到的差速器内转齿轮,绗磨形成轴承位内孔。

9.为了提高内转体齿轮的硬度与耐磨度,所述s9的热处理的工艺包括以下步骤:1)预热处理;2)加热处理;3)强渗处理;4)淬火处理;5)回火处理。

10.其中,为了进一步提高热处理的效果,所述步骤1)中,对加热炉进行预热,调整温度至480℃~500℃,并预热1.5~2.5小时;所述步骤2)中,在加热炉中进行加热,调整温度至860℃~870℃,并进行加热1.5~2.5小时;所述步骤3)中,强渗处理时,强渗温度为880℃~900℃,强渗时间为2.5小时;所述步骤4)中,淬火处理时,温度降至840℃,淬火时间为2小时;所述步骤5)中,回火处理时,回火温度为170℃,回火时间为2.5~3小时。根据本发明所述的一种差速器内转齿轮的加工方法,所述s1中原始胚件通过铸造一体成型得到。

11.本发明提供一种差速器内转齿轮的加工方法具有以下有益效果:1.采用一体加工成型,保证其同轴度;2.通过对铣齿后的差速器内转齿轮进行热处理,提升差速器内转齿轮整体强度与耐磨程度;3.差速器内转齿轮一体成型,降低生产成本。

12.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

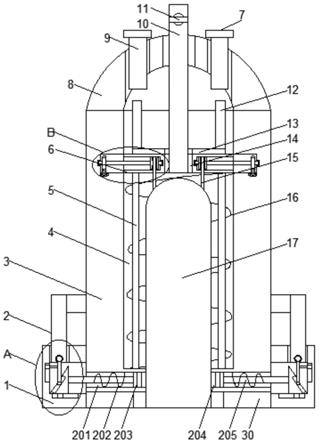

13.下面结合附图和实施例对本发明进一步地说明;图1为本发明的差速器内转齿轮的结构示意图;图2为本发明的差速器内转齿轮的前视图;图3为本发明的差速器内转齿轮的仰视图;图4为本发明的差速器内转齿轮的剖视图。

14.图中:1.轴承轴,2.安装壳体,21.第一阶梯腔,22.第二阶梯腔,23.环形齿轮部,24.环形孔,25.螺栓孔,26.销子孔,27.退刀槽。

具体实施方式

15.本部分将详细描述本发明的具体实施例,本发明之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本发明的每个技术特征和整体技术方案,但其不能理解为对本发明保护范围的限制。

16.参照图1-图4,提供一种差速器内转齿轮,包括从左至右顺次连接的轴承轴1与安装壳体2,轴承轴1与安装壳体2均为圆柱腔体,安装壳体2的左端侧具有环形齿轮部23,安装壳体2的外侧面上贯穿设置有环形孔24,安装壳体2的内腔包括顺次连通的第一阶梯腔21与第二阶梯腔22,第二阶梯腔22内侧呈弧形;轴承轴1与安装壳体2为一体加工得到。

17.该差速器内转齿轮结构紧凑,与现有技术的差速器内转齿轮相比,差速器内转齿轮一体成型,避免通过螺栓连接或焊接连接的复杂连接安装步骤,提高差速器内转齿轮的生产效率,降低工作人员劳动量;避免因连接步骤产生的差速器误差;同时,减少螺栓等配件,从而减少差速器内转齿轮的整体重量,减少差速器运动过程中动能损失。

18.进一步地,安装壳体2的右端面具有螺栓孔25与销子孔26,螺栓孔25设置为多个且均匀分布于安装壳体2。

19.进一步地,安装壳体2的侧面具有退刀槽27。退刀槽27呈环形分布于安装壳体2侧面,在保证差速器内转齿轮整体质量的基础上进一步减轻差速器内装齿轮的整体质量。

20.本发明还提供一种差速器内转齿轮的加工方法,该加工方法包括以下步骤:s1:制备得到差速器内转齿轮的原始胚件;s2:固定原始胚件,车削原始胚件两端面至尺寸,并粗车形成轴承轴1与安装壳体2的外圆;s3:固定s2得到的差速器内转体,在轴承轴1右端端面车削形成环形的退刀槽27;s4:固定s3得到的差速器内转体,车削形成轴承轴1与安装壳体2的内腔;s5:固定s4得到的差速器内转体,自差速器内转体右端面车削形成安装壳体2内腔第一阶梯腔21与第二阶梯腔22的分阶,并车削形成第二阶梯腔22处的弧形;s6:固定s5得到的差速器内转体,在安装壳体2右端端面钻孔形成螺栓孔25与销子孔26;s7:固定s6得到的差速器内转体,在差速器内转体侧面钻孔形成轴孔与进油孔;s8:固定s7得到的差速器内转体,在安装壳体2侧面铣齿形成环形齿轮部23;s9:对s8得到的差速器内转齿轮进行热处理;s10:固定s9得到的差速器内转齿轮,精车形成轴承位外圈的环形凹槽;s11:固定s10 得到的差速器内转齿轮,绗磨形成轴承位内孔。

21.优选地,上述加工方法中s9的热处理的工艺包括以下步骤:s9的热处理的工艺包括以下步骤:1预热处理;2加热处理;3强渗处理;4淬火处理;5回火处理。

22.进一步地,步骤1中,对加热炉进行预热,调整温度至480℃~500℃,并预热1.5~2.5小时;步骤2中,在加热炉中进行加热,调整温度至860℃~870℃,并进行加热1.5~2.5小时;步骤3中,强渗处理时,强渗温度为880℃~900℃,强渗时间为2.5小时;步骤4中,淬火处理时,温度降至840℃,淬火时间为2小时;步骤5中,回火处理时,回火温度为170℃,回火时间为2.5~3小时。

23.通过对铣齿后的差速器内转齿轮进行热处理,提升差速器内转齿轮整体强度与耐磨程度。

24.优选地,s1中原始胚件通过铸造一体成型得到。通过铸造得到符合差速器内转齿轮的原始胚件,再在胚件上进行后续一体加工,保证差速器内转齿轮质量。

25.通过上述方法,对差速器内转齿轮进行一体成型的加工制造,通过一体成型降低

制造成本,同时减少在加工过程中内转齿轮产生同轴度等误差,提高内转齿轮精确度,并通过热处理提高内转齿轮强度与耐磨度,保证差速器使用质量。

26.上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。