1.本发明涉及农机变速箱技术领域,具体涉及一种新型机械柔性转向无级变速箱。

背景技术:

2.随着我国农用机械行业的不断发展,履带式农机得到了广泛应用和发展。履带式农机配套变速箱经历了从机械换档变速控制向hst配套实现无级变速控制,从机械转向控制到液压辅助转向控制的巨大改变升级。

3.随着农业现代化的不断推进,履带式农机的市场需求不断扩大,但同时用户的需求也不断提高。传统转向机构采用单边切断动力源并制动,另一边正常转动实现转向功能。即该结构在实际使用过程中是依靠硬性拖动实现转向,其对转向轴、转向齿轮等的负载要较高。尤其农机在陷入泥地卡死时,农户没能按正确操作规范仍进行强行转向的情况下导致转向控制部件的负载超过设计负载的极限,导致断轴、转向齿轮损坏等现象。

4.为改善传统农机履带变速箱转向控制的技术缺点,柔性转向成为了当前履带式农机变速箱发展的主流方向。当前国内市场仅洋马农机实现了柔性转向功能并量产,其主要通过将hst单动力输入改为hmt双动力输入,并通过变速箱内部的行星齿轮系进行汇流,进而实现柔性转向功能。该机构涉及液压和变速箱整套行走控制机构,成本高昂,无法满足国内主机市场的客观需求。为此我们开发一款基于液压系统及配套行走机构不变,将一种机械柔性转向控制结构应用于履带式农机无级变速箱即实现柔性转向。

技术实现要素:

5.针对现有技术中存在的问题,本发明提供了结构设计合理的一种新型机械柔性转向无级变速箱。

6.本发明的技术方案如下:一种新型机械柔性转向无级变速箱,包括设置在变速箱壳体内部的变速主动轴、变速从动轴及中间传动轴;所述变速从动轴两端分别设有差速转向主动齿轮,所述变速箱壳体上在与两个差速转向主动齿轮对应位置分别设置转向中间轴,所述转向中间轴上设有正逆转向中间齿轮及正逆转向主动齿轮,且正逆转向中间齿轮和正逆转向主动齿轮通过转向中间轴实现联动,所述中间传动轴的两端设有转向离合器齿轮,所述正逆转向主动齿轮与转向离合器齿轮常啮合;所述变速从动轴能够沿其轴向左右移动,从而控制差速转向主动齿轮与正逆转向中间齿轮相啮合,通过正逆转向中间齿轮与正逆转向主动齿轮联动,正逆转向主动齿轮与转向离合器齿轮相啮合,进而实现正逆转向;或控制差速转向主动齿轮与转向离合器齿轮相啮合,进而实现差速转向。

7.进一步的,所述变速主动轴上设有输入从动齿轮,所述输入从动齿轮上方设有输入主动齿轮,所述输入主动齿轮与动力源hst的输出轴相连。

8.进一步的,所述中间传动轴还设有转向齿轮及热套中央传动齿轮,所述转向齿轮设置在热套中央传动齿轮两侧位置,所述转向离合器齿轮与转向齿轮之间通过压紧摩擦片

及分隔板进行动力传递,所述热套中央传动齿轮与转向齿轮之间通过牙嵌进行动力传递。

9.进一步的,所述转向齿轮下方设置减速双联齿轮,所述减速双联齿轮与转向齿轮啮合,所述减速双联齿轮上啮合设置驱动齿轮,所述驱动齿轮设置在驱动轴上。

10.一种新型机械柔性转向无级变速箱,还包括变速箱顺序换挡机构,所述变速箱顺序换挡机构包括设置在变速主动轴上的挡位主动齿轮组以及设置在变速从动轴上的挡位主动齿轮组,所述挡位主动齿轮组上的齿轮径向尺寸沿变速主动轴轴向逐渐减小,挡位从动齿轮组上的齿轮径向尺寸沿变速从动轴轴向逐渐增大。

11.进一步的,所述挡位主动齿轮组包括挡位主动齿轮a、挡位主动齿轮b及挡位主动齿轮c,所述挡位主动齿轮a空套在变速主动轴上,所述挡位主动齿轮b与挡位主动齿轮c联动设置,且配合设置在变速主动轴上,所述挡位主动齿轮a上设有啮合套,并通过啮合套与挡位主动齿轮b及挡位主动齿轮c联动。

12.进一步的,所述挡位从动齿轮组包括挡位从动齿轮a、挡位从动齿轮b及挡位从动齿轮c;所述挡位从动齿轮a与挡位主动齿轮a始终保持啮合,所述挡位从动齿轮b与挡位主动齿轮b相配合,所述挡位从动齿轮c与挡位主动齿轮c相配合。

13.进一步的,所述挡位主动齿轮b与挡位主动齿轮c通过拨叉在变速主动轴上共同移动。

14.进一步的,所述挡位主动齿轮a的尺寸大于挡位主动齿轮b,所述挡位主动齿轮b的尺寸大于挡位主动齿轮c;所述挡位从动齿轮a的尺寸小于挡位从动齿轮b,所述挡位从动齿轮b的尺寸小于挡位从动齿轮c。

15.进一步的,所述转向中间轴中的一个与驻车手刹相连,且驻车手刹采用单连杆机构;将转向模式选择正逆转向模式时,可直接控制驻车手刹实现驻车功能。而传统无级变速箱没有驻车手刹,需要外加双两连杆杆机构或拉线机构控制须控制左右转向拨叉,才能实现驻车功能。

16.本发明的有益效果如下:1)新型机械柔性转向无级变速箱其转向功能由传统的常规转向升级为柔性转向,且柔性转向应包含差速转向和正逆转向两种功能,用户可根据实际工况进行预先自由挂挡选择。

17.2)变速箱顺序换挡机构通过将啮合套和滑移结构有机结合,实现1-n-2-n-3的挂挡顺序,且结构简单可靠,经济实惠。

18.3)由传统的双连杆拉线机构升级为单连杆机构,结构更简单可靠,实现在正逆转向模式下的单杆驻车手刹功能。

附图说明

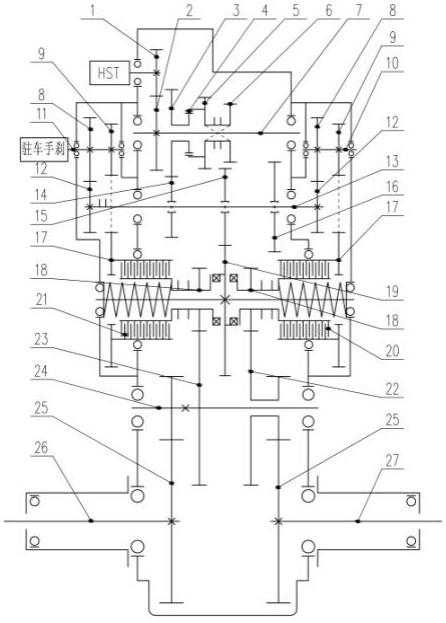

19.图1为本发明的直线状态工作原理图;图2为本发明的右正逆转向状态工作工作原理图;图3为本发明的右差速转向状态工作工作原理图;图中:1、输入主动齿轮;2、输入从动齿轮;3、挡位主动齿轮a;4、啮合套;5、挡位主动齿轮b;6、挡位主动齿轮c;7、变速主动轴;8、正逆转向中间齿轮;9、正逆转向主动齿轮;10、转向中间轴a;11、转向中间轴b;12、差速转向主动齿轮;13、变速从动轴;14、挡位从动齿

轮a;15、挡位从动齿轮b;16、挡位从动齿轮c;17、转向离合器齿轮;18、转向齿轮;19、热套中央传动齿轮;20、压紧摩擦片;21、分隔板;22、减速双联齿轮a;23、减速双联齿轮b;24、减速轴;25、驱动齿轮;26、右驱动轴;27、左驱动轴。

具体实施方式

20.以下结合说明书附图,对本发明作进一步描述。

21.如图1-3所示,一种新型机械柔性转向无级变速箱,包括输入主动齿轮1、输入从动齿轮2、挡位主动齿轮a3、啮合套4、挡位主动齿轮b5、挡位主动齿轮c6、变速主动轴7、正逆转向中间齿轮8、正逆转向主动齿轮9、转向中间轴a10、转向中间轴b11、差速转向主动齿轮12、变速从动轴13、挡位从动齿轮a14、挡位从动齿轮b15、挡位从动齿轮c16、转向离合器齿轮17、转向齿轮18、热套中央传动齿轮19、压紧摩擦片20、分隔板21、减速双联齿轮a22、减速双联齿轮b23、减速轴24、驱动齿轮25、右驱动轴26及左驱动轴27。

22.输入主动齿轮1安装在动力源hst上,动力通过输入主动齿轮1与输入从动齿轮2啮合传递至变速主动轴7;挡位主动齿轮a3、挡位主动齿轮b5及挡位主动齿轮c6分别设置在变速主动轴7上;挡位主动齿轮a3在与啮合套4未结合的情况下可相对变速主动轴7自由旋转,啮合套4与挡位主动齿轮b5以及挡位主动齿轮c6共同组成变速挂挡主动齿轮,通过拨叉控制变速挂挡主动齿轮左右滑移的相对位置,实现挡位主动齿轮a3与挡位从动齿轮a14或挡位主动齿轮b5与挡位从动齿轮b15或挡位主动齿轮c6与挡位从动齿轮c16的有效啮合,进而实现变速箱a、b、c三个挡位的有序换挡。

23.变速从动轴13上装有挡位从动齿轮a14、挡位从动齿轮b15、挡位从动齿轮c16以及两个差速转向主动齿轮12。挡位从动齿轮a、b、c与变速从动轴13通过花键结合实现径向上同步旋转传动,同时挡位从动齿轮a、b、c相对变速从动轴13通过拨叉可做轴向滑动。差速转向主动齿轮12固定安装于变速从动轴13两端,通过转向模式拨叉实现差速转向主动齿轮12与变速从动轴13一起左右滑动并定位,进而实现柔性转向功能模式选择:即差速转向与正逆转向模式的选择。

24.以挡位a作为工作状态,进行各种工作状态下工作原理说明:1)直行状态下,工作原理如图1所示:变速拨叉控制变速挂挡主动齿轮轴向滑移至啮合套4有效啮合,动力传递路径为:动力源(hst)

→

输入主动齿轮1

→

输入从动齿轮2

→

变速主动轴7

→

变速挂挡主动齿轮(啮合套4与挡位主动齿轮b5以及挡位主动齿轮c6共同组成)

→

挡位主动齿轮a3

→

挡位从动齿轮a14

→

变速从动轴13

→

挡位从动齿轮b15

→

热套中央传动齿轮19

→

转向齿轮18(左右各一个转向齿轮以牙嵌方式与热套中央传动齿轮19结合实现动力传递)

→

减速双联齿轮a22和减速双联齿轮b23

→

驱动齿轮25

→

左驱动轴27和右驱动轴26,实现直行功能。

25.2)柔性转向在正逆转向模式下,以向右正逆转向为例(原理图中的左右方向与工作使用过程中相反,本实施例以工作方向说明),工作原理如图2所示:首先操纵转向模式拨叉将差速转向主动齿轮12与变速从动轴13滑移如工作原理图2所示。当进行右转向时,右侧转向齿轮18克服转向弹簧力向右滑移,与热套中央传动齿轮19结合的牙嵌分离,切断直行状态下热套中央传动齿轮19传递至右侧的动力。然后右侧的转向齿轮18压紧摩擦片20、分隔板21,即右侧转向离合器齿轮17内的转向离合器结合,此时右侧转向离合器齿轮17的动

力传递至右侧的转向齿轮18,改变了右驱动轴26的动力传递路径,此时右侧动力传递路径如下:动力源(hst)

→

输入主动齿轮1

→

输入从动齿轮2

→

变速主动轴7

→

变速挂挡主动齿轮(啮合套4与挡位主动齿轮b5以及挡位主动齿轮c6共同组成)

→

挡位主动齿轮a3

→

挡位从动齿轮a14

→

变速从动轴13

→

右侧的差速转向主动齿轮12

→

右侧的正逆转向中间齿轮8

→

转向中间轴b11

→

右侧的正逆转向主动齿轮9

→

右侧的转向离合器齿轮17

→

右侧的转向齿轮18

→

减速双联齿轮a22

→

右侧的驱动齿轮25

→

右驱动轴26。而左驱动轴27的动力传递相比直行的状态未发生变化,因此在此工作状态下动力传递过程中右相比左侧多一级齿轮外啮合的传动。实现根据齿轮外啮合传动,齿轮旋转方向相反的原理,实现了右驱动轴26与左驱动轴27输出旋转方向相反的功能需求。同时通过改变右侧的差速转向主动齿轮12与右侧的正逆转向中间齿轮8以及右侧的正逆转向主动齿轮9与右侧的转向离合器齿轮17之间的传动比实现右驱动轴26与左驱动轴27输出的不同旋转转速需求。综上实现了变速箱向右转向时的正逆柔性转向功能。(柔性转向在正逆转向模式下,向左转向与向右转向的执行动作相反,工作原理相同)。该功能适用于转向空间小,能实现原地360度转向。

26.3)柔性转向在差速转向模式下,以向右差速转向为例,工作原理如图3所示:当进行右差速转向时,左驱动轴27的动力传递路径不变,而右侧转向齿轮18克服转向弹簧力向右滑移,与热套中央传动齿轮19结合的牙嵌分离,切断直行状态下热套中央传动齿轮19传递至右侧的动力。然后右侧的转向齿轮18压紧摩擦片20、分隔板21,即右侧转向离合器齿轮17内的转向离合器结合,此时右侧转向离合器齿轮17的动力传递至右侧的转向齿轮18,改变了右驱动轴26的动力传递路径,此时右侧动力传递路径如下:动力源(hst)

→

输入主动齿轮1

→

输入从动齿轮2

→

变速主动轴7

→

变速挂挡主动齿轮(啮合套4与挡位主动齿轮b5以及挡位主动齿轮c6共同组成)

→

挡位主动齿轮a3

→

挡位从动齿轮a14

→

变速从动轴13

→

右侧的差速转向主动齿轮12

→

右侧的转向离合器齿轮17

→

右侧的转向齿轮18

→

减速双联齿轮a22

→

右侧的驱动齿轮25

→

右驱动轴26。该工作状态下左右驱动轴的动力传递级数相同,所以左驱动轴27和右驱动轴26输出旋转方向相同。同时右侧传递时右侧的差速转向主动齿轮12与右侧的转向离合器齿轮17的速比加大,即相比左侧降低了右驱动轴26的输出旋转转速。综上实现了变速箱向右转向时的差速柔性转向功能。(柔性转向在差速转向模式下,向左转向与向右转向的执行动作相反,工作原理相同)。

27.本发明改变了传统常规转向:变速箱两端履带输出驱动轮,其中一边刹车停止转动,另一边正常旋转,进而实现转向功能;通过差速转向:变速箱两端履带输出驱动轴旋转方向相同,转速一边快,一边慢,进而实现转向功能,适用于大半径转弯;以及正逆转向:变速箱两端履带输出驱动轴旋转方向相反,一边正转,另一边反转,且根据旋转速度不同进而实现转向功能,适用于小半径转弯;来实现柔性转向的目的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。