1.本发明涉及取向硅钢生产领域,具体涉及一种改善取向硅钢边部浪形的方法。

背景技术:

2.高磁感取向硅钢由于硅含量高而材质脆,在冷轧过程中一般采用边部偏松的微边浪轧制以避免断带。经脱碳退火后板形有所改善,但边部的浪形仍有一定程度的遗传。再经高温退火处理,在高温时钢卷受热膨胀,冷却时上端面和中部冷却速度差异较大,并且mgo的排水主要从上端面排出,导致上端面边部的浪形进一步加剧;下端面受钢卷自重影响,冷却时膨胀的边部很难回复到原始位置,导致下端面边部的浪形进一步加剧。

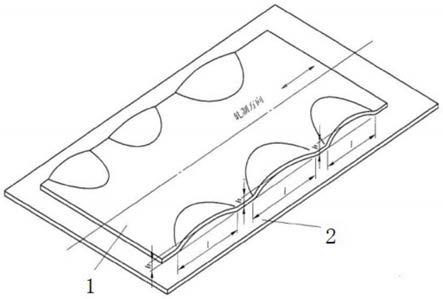

3.正常情况下,评价钢带边部浪形程度采用不平度(h/l)和波高(h)两个指标来进行评价,见图1和图2。取向硅钢钢带含硅量高、材质脆,为控制冷轧时边部受力过大导致断带,一般采用两侧的微边浪轧制。经高温退火的长时间高温处理,在自重的影响和钢卷内外冷却速度的不同,边部浪形会进一步扩大。在拉伸平整退火时,能明显改善这种遗传下来的边部浪形。但采用现有的拉伸平整退火工艺,其边部波浪高度平均在2.0mm左右。随着终端用户纵剪生产速度的提高和自动化程度提高,尤其是在一些大型变压器的生产中,硅钢片的波浪过大会使变压器铁芯厚度不一致、垂直度不好,影响变压器的磁化性能;因而,需要取向硅钢边部的波浪高度要进一步降低,波高需达到1.5mm以下,现有拉平整退火工艺不能满足这种需求。

技术实现要素:

4.本发明的主要目的在于提供一种改善取向硅钢边部浪形的方法,旨在改善取向硅钢的边部浪形。

5.为实现上述目的,本发明提供一种改善取向硅钢边部浪形的方法,其特征在于,包括以下步骤:

6.在经连续脱碳退火工序后,在取向硅钢表面采用两边薄、中间厚的涂布方式来涂布mgo;

7.将涂布mgo的取向硅钢进行高温退火处理,高温退火时b门前后的温度差控制在120℃以内;

8.将高温退火处理后的取向硅钢依次进行刷洗、酸洗、热水喷淋和干燥处理,干燥处理后在取向硅钢表面涂覆磷酸盐类无机绝缘涂液,并进行干燥处理;

9.将取向硅钢进行拉伸平整退火处理;

10.取向硅钢在拉伸平整退火处理后进入空气冷却管缓冷段进行冷却,冷却后对取向硅钢进行卷取。

11.优选地,涂覆磷酸盐类无机绝缘涂液后进行干燥处理时,控制边部板温比中部板温低15℃~25℃。

12.优选地,在取向硅钢表面涂布mgo时,涂辊采用锥形辊径,辊面邵氏硬度56

°

~59

°

,

涂辊上v形刻槽角度55

°

~60

°

,深度0.1mm~0.5mm。

13.优选地,所述涂辊压力为6000n~9000n以保证mgo整体涂布均匀。

14.优选地,将取向硅钢进行高温退火处理时,经n2 h2混合保护气由室温升至1190~1220℃,在纯h2气氛下控制1190~1220℃保温20小时~30小时后缓冷至700~800℃;随后在n2 h2保护气氛下冷却至500~600℃,切换为纯n2后,冷却至150~250℃再出炉空冷。

15.优选地,在取向硅钢表面涂覆磷酸盐类无机绝缘涂液时,单面涂布量按5

±

1g/m2控制,经干燥炉720℃~820℃烘干10秒~16秒,通2%~10%h2保护气,通过调整边部烧嘴输出使干燥炉出口钢带中部板温为620

±

10℃,干燥炉内钢带张力为6n/mm2~7n/mm2。

16.优选地,涂布mgo时,mgo单面涂布量按中部6

±

1g/m2,边部5

±

1g/m2控制。

17.优选地,将取向硅钢进行拉伸平整退火处理时,将涂液干燥后的钢带,经加热炉按8℃/s~13℃/s的升温速度,炉温由780~830℃升温至840~890℃,并在最高温度炉段保温5秒~10秒;炉内张力6.5~7.5n/mm2,控制出炉板温800℃~840℃。

18.优选地,进入空气冷却管缓冷段进行冷却时,以10℃/s~17℃/s的速度冷却至620~640℃,再以20℃/s~27℃/s将钢带快冷至80℃以下,控制张力为7.0n/mm2~9.0n/mm2。

19.优选地,对取向硅钢进行卷取时,控制卷取张力为20n/mm2~50n/mm2。

20.本发明提出的改善取向硅钢边部浪形的方法,通过控制mgo涂布量边部比中部偏薄,可在高温退火过程中减少由于边部的mgo排水量过大导致的边部膨胀,改善边部浪形程度。另外,高温退火过程中,减少b门前后的炉温,相当于减少了钢卷在1000℃左右时的冷却速度,由于此温度附近钢卷形变抗力较弱,冷却速度过快会导致钢卷外圈、端部和心部在遇冷收缩时的变形量差异大,从而加重了板形的恶化;通过减缓高温状态下的冷却速度,能有效改善浪形。同时,拉伸平整退火时,涂液高温干燥时钢带在张力情况下产生拉伸变形,通过控制边部板温比中部板温低15℃~25℃,可使中部变形量略大于边部变形量,从而弥补了前工序冷轧微边浪轧制时产生的边部形变比中部形变量大的情况。最后,在拉伸平整退火工序板温从800℃左右进入缓冷段时,按10~17℃/s较缓的atc冷却方式,能使钢带边部和中部的冷却速度尽量均匀,优于局部冷却速度不均匀的rjc空气喷射冷却方式,从而有利于改善边部的浪形。

附图说明

21.图1为钢带边部浪形的立体结构示意图;

22.图2为钢带边部浪形的侧视结构示意图。

23.图中,1-钢片,2-台面。

24.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

25.应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

26.需要说明的是,在本发明的描述中,术语“横向”、“纵向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,并不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限

制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

27.一种改善取向硅钢边部浪形的方法,包括以下步骤:

28.步骤s10,在经连续脱碳退火工序后,在取向硅钢表面采用两边薄、中间厚的涂布方式来涂布mgo;

29.步骤s20,将涂布mgo的取向硅钢进行高温退火处理,高温退火时b门(b门指一冷段和二冷段的接合部的隔离帘)前后的温度差控制在120℃以内;

30.步骤s30,将高温退火处理后的取向硅钢依次进行刷洗、酸洗、热水喷淋和干燥处理,干燥处理后在取向硅钢表面涂覆磷酸盐类无机绝缘涂液,并进行干燥处理;

31.步骤s40,将取向硅钢进行拉伸平整退火处理;

32.步骤s50,取向硅钢在拉伸平整退火处理后进入空气冷却管缓冷段进行冷却,冷却后对取向硅钢进行卷取。

33.b门前后的温度差控制在120℃以内具体在距离b门前一米和b门后一米处均设置一个测温点,控制两个测温点处温差在120℃以内。

34.步骤s10中,在取向硅钢表面涂布mgo时,涂辊采用锥形辊径,辊面邵氏硬度56

°

~59

°

,涂辊上v形刻槽角度55

°

~60

°

,深度0.1mm~0.5mm。涂辊压力为7000~8000n以保证mgo整体涂布均匀。涂布mgo时,mgo单面涂布量按中部6

±

1g/m2,边部5

±

1g/m2控制。

35.步骤s20中,将取向硅钢进行高温退火处理时,经n2 h2混合保护气(可采用25%n2 75%h2)由室温升至1190℃~1220℃,在纯h2气氛下控制1200℃保温20小时~30小时后缓冷至700℃~800℃;随后在n2 h2保护气氛(可采用25%n2 75%h2)下冷却至500℃~600℃,切换为纯n2后,冷却至150℃~250℃再出炉空冷。

36.步骤s30中,涂覆磷酸盐类无机绝缘涂液后进行干燥处理时,控制边部板温比中部板温低15℃~25℃。

37.在取向硅钢表面涂覆磷酸盐类无机绝缘涂液时,单面涂布量按5

±

1g/m2控制。

38.在取向硅钢表面涂覆磷酸盐类无机绝缘涂液时,单经干燥炉720℃~820℃烘干10秒~16秒,通2%~10%h2保护气,通过调整边部烧嘴输出使干燥炉出口钢带中部板温为620

±

20℃,干燥炉内钢带张力为6n/mm2~7n/mm2。

39.步骤s40中,将取向硅钢进行拉伸平整退火处理时,将涂液干燥后的钢带,经加热炉按8℃/s~13℃/s的升温速度,炉温由780℃~830℃升温至840℃~890℃,并在最高温度炉段保温5秒~10秒;炉内张力6.5~7.5n/mm2,控制出炉板温800℃~840℃。

40.步骤s50中,进入空气冷却管缓冷段进行冷却时,以10℃/s~17℃/s的速度冷却至620℃~640℃;再进入空气喷射快速冷却,以20℃/s~27℃/s将钢带快冷至80℃以下,控制张力为7.0n/mm2~9.0n/mm2。

41.对取向硅钢进行卷取时,控制卷取张力为20n/mm2~50n/mm2。

42.以下以几个实施例和对比例具体说明。

43.实施例1

44.1、取向硅钢在连续脱碳退火工序后,mgo单面中部涂布量5.5g/m2,边部4.6g/m2;涂辊采用锥形辊径,胶辊辊面邵氏硬度57

°

,v形刻槽角度57

°

,深度0.2mm,适当调整涂辊压力,以保证mgo整体涂布均匀。

45.2、高温退火:经25%n2 75%h2混合保护气由室温升至1205℃,在纯h2气氛下1205

℃高保温27小时后按15℃/h速度缓冷至750℃,其中b门前后的温差为80℃;随后在25%n2 75%h2保护气氛下冷却至500~600℃,切换为纯n2后,冷却至200℃后出炉空冷。

46.3、拉伸平整退火:针对高温退火后的表面残余mgo,采用冷水刷洗、酸洗、热水喷淋经热风干燥。

47.涂覆磷酸盐类无机绝缘张力涂层时,单面涂布量按5g/m2控制。涂覆张力绝缘涂层后的钢带,经干燥炉770℃烘干13秒,通3%h2 97%n2保护气,调整干燥炉尾部烧嘴,以控制出口钢带中部板温在630℃左右。钢带两侧温度比钢带中部温度低18℃~20℃,控制干燥炉内钢带张力6.2n/mm2。

48.4、涂层干燥后的钢带,经rtf加热炉按10℃/s,由800℃逐步升温至870℃,并保温5~10秒;炉内张力6.8n/mm2,控制出炉板温820℃。

49.5、钢带再进入冷却段;采用atc(auto tube cooling,空气冷却管)缓冷段,按13℃/s速度冷却至630℃;快冷段按24℃/s将钢带快冷至80℃,张力按7.3n/mm2控制。

50.6、最后进行卷取,卷取张力控制在25n/mm2。

51.钢卷在后工序精整时,按正常工艺分卷切边生产,按30mm切边后测量边部浪形。经测量,0.27mm规格取向硅钢的波高≤1.5mm比例可达到96.3%,涂层附着性c级及以上比例87.5%。

52.其它实施例和对比例的数据参照表1

53.表1实施例2至5和对比例1和2中各参数对照表

[0054][0055]

上表中rtf温度指rtf加热炉三段温度(rtf加热炉内部设置四段,其中两段温度一致),rtf加热炉第一段炉温在780℃~830℃之间,rtf加热炉最后一段炉温在840℃~890℃之间。

[0056]

本发明提出的改善取向硅钢边部浪形的方法,通过控制mgo涂布量边部比中部偏薄,可在高温退火过程中减少由于边部的mgo排水量过大导致的边部膨胀,改善边部浪形程度。另外,高温退火过程中,减少b门前后的炉温,相当于减少了钢卷在1000℃左右时的冷却速度,由于此温度附近钢卷形变抗力较弱,冷却速度过快会导致钢卷外圈、端部和心部在遇冷收缩时的变形量差异大,从而加重了板形的恶化;通过减缓高温状态下的冷却速度,能有效改善浪形。同时,拉伸平整退火时,涂液高温干燥时钢带在张力情况下产生拉伸变形,通过控制边部板温比中部板温低15℃~25℃,可使中部变形量略大于边部变形量,从而弥补了前工序冷轧微边浪轧制时产生的边部形变比中部形变量大的情况。最后,在拉伸平整退

火工序板温从800℃左右进入缓冷段时,按10℃/s~17℃/s较缓的atc冷却方式,能使钢带边部和中部的冷却速度尽量均匀,优于局部冷却速度不均匀的rjc(air jet cooling,空气喷射冷却)方式,从而有利于改善边部的浪形。

[0057]

通过上述多个工艺点的控制,可有效改善取向硅钢成品的边部浪形,在后工序精整正常切边30mm后,取样测量每卷的边部浪形。0.27mm规格取向钢的波高≤1.5mm的合格率达到90%以上。涂层均匀且附着力好,附着性c级及以上比例可达到86%以上。

[0058]

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。