1.本发明涉及露天矿山开采领域,并且涉及一种矿区无人驾驶车辆的装载点位置的指定方法和指定系统。

背景技术:

2.随着国家大力推广矿山智能化的建设,与无人驾驶技术的蓬勃发展,无人驾驶的引入逐渐成为了主流,但在车铲配合执行装车的过程中,如何让挖掘机的司机可以自由随意的指定装载点位置,并且保证矿区无人驾驶车辆可以按指定位置进行精准停靠,成为了难点。

3.在传统作业流程中,挖掘机的司机需要提前将铲斗举高,并且停放到准备装载的位置上,示意矿区卡车驾驶员到该位置停靠。

技术实现要素:

4.本发明的目的在于针对现有技术的不足,提出一种简便易行的,且通用性强、自由度高的装载点位置指定方法以及指定系统,其能够降低硬件设备的安装成本,并且提高实施效率。

5.根据本发明的一方面,提供了一种矿区无人驾驶车辆的装载点位置的指定方法,该矿区无人驾驶车辆与挖掘机配合执行装载过程,挖掘机包括车身、铲斗和铲臂,该指定方法包括:控制挖掘机处于待装载状态;获取车身的坐标信息和铲斗的朝向角度信息;获取铲臂的预定臂展长度;基于车身的坐标信息、铲斗的朝向角度信息以及预定臂展长度,来计算铲斗的坐标信息;并且基于铲斗的坐标信息向矿区无人驾驶车辆指定装载点位置。

6.可选地,车身的坐标信息为车身的gps坐标信息。

7.可选地,铲斗的朝向角度信息为铲斗的朝向相对于正北方向的夹角。

8.可选地,通过模拟测试或者建模来预先指定预定臂展长度或者形成关于预定臂展长度的查找表。

9.可选地,根据下式来计算铲斗的坐标信息:

10.铲斗的横坐标xc=(x h*cosθ)

11.铲斗的纵坐标yc=(y h*sinθ)

12.其中,x,y分别为车身的横坐标和纵坐标;θ为铲斗的朝向角度信息;h为预定臂展长度。

13.可选地,通过对铲斗的坐标信息进行位置换算来获得装载点位置。

14.可选地,位置换算包括获取矿区无人驾驶车辆的相应位置偏移量,并且将位置偏移量补偿到铲斗的坐标信息。

15.可选地,该方法进一步包括,将装载点位置发送至矿区无人驾驶车辆,以引导矿区无人驾驶车辆前往并且停靠在装载点位置。

16.可选地,矿区无人驾驶车辆是无人驾驶矿区卡车且安装有定位装置。

17.根据本发明的另一方面,提供了一种矿区无人驾驶车辆的装载点位置的指定系统,该矿区无人驾驶车辆与挖掘机配合执行装载过程,挖掘机包括车身、铲斗和铲臂,该指定系统包括:定位装置,其用于获取车身的坐标信息和铲斗的朝向角度信息;存储装置,其用于存储铲臂的预定臂展长度;计算装置,其基于车身的位置信息、铲斗的朝向角度信息以及预定臂展长度,来计算铲斗的坐标信息;人机交互装置,其用于与挖掘机的驾驶员进行人机交互操作;以及通信装置,其基于铲斗的坐标信息来向矿区无人驾驶车辆指定装载点位置。

18.可选地,定位装置包括用于接收卫星定位信号的定位天线和用于获取铲斗的朝向角度信息的定向天线。

19.可选地,卫星定位信号为gps信号,并且所获取的车身的坐标信息为车身的gps坐标信息。

20.可选地,铲斗的朝向角度信息为挖掘机的定位天线的端部和定向天线的端部的连线与正北方向之间的夹角。

21.可选地,通过模拟测试或者建模来预先指定预定臂展长度或者形成预定臂展长度的查找表。

22.可选地,根据下式来计算铲斗的坐标信息:

23.铲斗的横坐标xc=(x h*cosθ)

24.铲斗的纵坐标yc=(y h*sinθ)

25.其中,x,y分别为车身的横坐标和纵坐标;θ为铲斗的朝向角度信息;h为预定臂展长度。

26.可选地,通过对铲斗的坐标信息进行位置换算来获得装载点位置。

27.可选地,位置换算包括获取矿区无人驾驶车辆的相应位置偏移量,并且将位置偏移量补偿到铲斗的坐标信息。

28.可选地,通信装置进一步将装载点位置发送至矿区无人驾驶车辆,以引导矿区无人驾驶车辆前往并且停靠在装载点位置。

29.可选地,矿区无人驾驶车辆是无人驾驶矿区卡车且安装有定位装置。

30.应当理解,本部分所描述的内容并非旨在标识本发明的实施例的关键或重要特征,也不用于限制本发明的范围。本发明的其它特征将通过以下的说明书而变得容易理解。

附图说明

31.附图用于更好地理解本方案,不构成对本发明的限定。其中:

32.图1是根据本发明实施例的挖掘机的示意图;

33.图2a是根据本发明实施例的图1中的部分p的放大示图;

34.图2b是根据本发明实施例的用于显示铲斗的朝向角度的示图;

35.图3是根据本发明实施例的无人驾驶矿区卡车的示意图;

36.图4是根据本发明实施例的指定系统的示意图;

37.图5是根据本发明实施例的用于指定装载点位置的方法的流程图。

具体实施方式

38.为更清楚地阐述本发明的目的、技术方案及优点,以下将结合附图对本发明的实施例进行详细的说明。应当理解,下文对于实施例的描述旨在对本发明的总体构思进行解释和说明,而不应当理解为是对本发明的限制。在说明书和附图中,相同或相似的附图标记指代相同或相似的部件或构件。为了清晰起见,附图不一定按比例绘制,并且附图中可能省略了一些公知部件和结构。

39.除非另外定义,本发明使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本发明中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。措词“一”或“一个”不排除多个。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”“顶”或“底”等等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。当诸如层、膜、区域或衬底基板之类的元件被称作位于另一元件“上”或“下”时,该元件可以“直接”位于另一元件“上”或“下”,或者可以存在中间元件。

40.如图1-4所示,一种挖掘机100可包括车身1、铲臂2以及铲斗3。指定系统200可应用于挖掘机100,以用于向矿区无人驾驶车辆指定装载点位置。例如,矿区无人驾驶车辆可以是无人驾驶矿区卡车300。在无人驾驶矿区卡车300上安装有用于对其进行定位的定位装置60。指定系统200可包括定位装置10、存储装置20、计算装置30、人机交互装置40以及通信装置50。在准备进行装载过程时,为了便于无人驾驶矿区卡车300(下文中简称为“矿区卡车”)停靠在装载点位置以及挖掘机与矿区卡车之间更顺利地配合完成装载工作,通常挖掘机驾驶员将挖掘机移动到便于装载的合适地点位置,并且调整铲斗的朝向,然后伸展铲臂以将铲斗举到标准装载高度或者最佳舒适装载高度,从而等待进行装载过程。此时,挖掘机处于待装载状态。

41.在本发明的实施例中,可基于处于待装载状态的挖掘机本身的一些信息,经由计算而得到铲斗的位置信息,基于铲斗的位置信息来获得用于指定矿区卡车的装载点位置,并且将装载点位置发送到矿区卡车以相应地驱动和引导矿区卡车进行装载工作。其中,挖掘机本身的一些信息包括挖掘机车身的位置信息、铲斗的朝向角度信息以及铲臂的臂展长度信息。此外,用于指定装载点位置的指定系统200可安装于挖掘机上进行使用,或者可安装于远离挖掘机的其它设备上以远程地使用,或者也可以将指定系统200中的部分装置安装于挖掘机上,而另一部分装置安装于远程设备上。例如,远程设备可以设置于云端,并与现场挖掘机和/或控制中心通过云网络进行通信。

42.图2a是根据本发明实施例的图1中的部分p的放大示图。当准备进行装载工作而控制和调整挖掘机100处于待装载状态时,可通过指定系统200中的定位装置10来获取车身1的位置信息和铲斗3的朝向角度信息。如图2a所示,在本发明的实施例中,定位装置10可设置于挖掘机100的驾驶舱的顶部中心位置处,如图1中所示的位置

①

处,但本发明的实施例不限于此。并且,定位装置10可包括用于测量位置坐标的定位天线101和用于测量朝向角度的定向天线102。定位装置可以例如是gnss定位装置。可选地,定位装置10还可以采用在本

领域已知的或任何可以适用的替代装置。

43.定位天线101主要用于接收卫星定位信号,并且定位装置10基于所接收的信号来测量并获取坐标位置信息。根据本发明的实施例,优选为全球定位系统(gps)信号,然而其不限于gps,还可以使用其他类型的卫星定位信号,例如北斗星信号。在gps信号的情况下,定位装置10可测量并获取到gps坐标信息,并且可将其用作挖掘机100的车身1的gps坐标信息,即车身1的位置信息。对于本领域技术人员公知的是,gps坐标是相对于选定坐标系的位置信息,可由(x,y)表示,其中x为gps坐标的横坐标,并且y为gps坐标的纵坐标。其中选定坐标系可包括,但不限于wgs-84坐标系、1954北京坐标系等。

44.当定位装置10处于工作状态以测量车身1的gps坐标信息时,可通过安装于挖掘机上的显示屏或者远程显示屏直接示出所测量的gps坐标。并且,目前已知的用于测量gps坐标的技术均可应用在本发明中。在本发明的实施例中,定位装置10的定位天线101可基于接收的信号测量得到弧度坐标,例如(113.842475051

°

、-262.972776686

°

)。然后,通过相应的计算软件对所测量的坐标进行所需的参数转换或换算(例如,单位换算),然后进一步进行关于精度的后处理过程。例如,可以基于固定的场地位置或分布,结合预先搭建的模型,对转换后的坐标值进行处理到期望的精度范围,从而获取更为精准的挖掘机车身坐标以用于后续的计算过程。例如,在一个实施例中,可将车身1的gps坐标换算为x=394927.260mm、y=495564.072mm。然而,应当注意的是,这仅是示例,也可以以米(m)、厘米(cm)或其它长度单位作为测量单位,并且这将根据具体所需的精度和实际需要而进行调整。具体不再在本文中进行过多赘述。

45.定向天线102主要用于测量和获取处于待装载状态下的挖掘机100的铲斗3的朝向角度信息。在本发明中,“铲斗的朝向”是指铲斗所指向的方向,即铲斗与挖掘机的车身之间的连线沿着铲斗端所指向的方向。在本发明的实施例中,可以利用定位装置中的定位天线和定向天线之间的连线来确定铲斗的朝向以及相应的朝向角度信息。具体地,如图2a中所示,定位天线101和定向天线102可在水平方向上并列地设置在定位装置10中。当挖掘机驾驶员调整铲斗3的朝向时,车身1以及车身1上的定位装置10将跟随铲斗3一起朝向相同的方向转动。此时,沿着定位天线101(具体为定位天线101的端部)和定向天线102(具体为定向天线102的端部)的连线也会发生偏转,并且相对于基准角度产生夹角。换言之,当以正北方向为基准方向(即,0

°

方向)时,定位装置10可以按照顺时针方向,计算并测量定位天线101的端部和定向天线102的端部的连线与正北方向之间的夹角θ,并且将所测量的夹角θ用作铲斗3的当前朝向角度θ。

46.当定位装置10处于工作状态以测量铲斗3的朝向角度θ时,可通过安装于挖掘机上的显示屏或者远离挖掘机设置的远程显示屏示出实时测量的朝向角度信息。例如,可以如图2b中所示出的显示方式来示出铲斗3的朝向角度θ,其中在图2b中,由定位装置10测量和获取的朝向角度θ为东南方向120

°

。在另一实施例中,可以不以正北方向为基准方向,而是使用其他方向为基准方向来测量和计算铲斗的朝向角度。并且可选地,在另一实施例中,可以使用在本领域已知的或任何可以适用的替代方法来测量铲斗的朝向角度。

47.通过在定位装置中设置定向天线来测量铲斗朝向角度,可以更为准确地指定铲斗的朝向,并且由于定位天线与定向天线处于相同装置中,这也使得测量坐标的位置与测量朝向角度的位置彼此接近,因此在后续计算中可确保计算结果的准确度。同时,通过将两种

功能配置到一个装置中,使得可实现设备简化、成本低、便于使用等优点。

48.如上所描述的,定位装置10可被安装在挖掘机100的驾驶舱的顶部中心位置处。当挖掘机100处于待装载状态时,通常挖掘机驾驶员会控制铲臂2以达到最舒适的伸展状态,例如达到标准举斗高度,以准备进行装载工作。在此状态下,铲臂2具有预定臂展长度。如图1中所示,预定臂展长度为位置

①

与位置

②

之间的距离h,其中位置

②

为铲臂2与铲斗3之间的连接点位置,并且在下文中将基于位置

②

来计算铲斗3的坐标信息。

49.由于对于每种挖掘机类型或者每台挖掘机,当处于待装载状态时,铲臂2都基本处于相近的伸展状态,所以铲臂2的预定臂展长度h可使用固定值。因此,可针对每种挖掘机类型或者每台挖掘机,通过预先的模拟测试或者建模来指定一个预定臂展长度h。并且,将所指定的预定臂展长度h存储在指定系统200中的存储装置20中,以在后续计算铲斗的坐标信息时,可直接从存储装置20中加载和获取相应的预定臂展长度h。

50.可选地,在另一实施例中,可以根据挖掘机的使用年限、使用环境等因素,相应地对所指定的预定臂展长度h进行调整。例如,可以通过模拟测试或建模来预先确定和形成查找表。其中,查找表中可包括和记录特定类型挖掘机的与不同使用年限、使用环境相对应的预定臂展长度h。并且,可将该查找表存储在存储装置中,以在每次计算铲斗的坐标位置时加载和获取查找表,然后根据查找表来选择合适的预定臂展长度h,从而更准确地计算铲斗的坐标位置并且减小误差。通过预先指定并且存储预定臂展长度h,使得针对铲斗坐标的计算过程更为简单、快速并且增加了指定系统的可操作性,同时便于系统维护。

51.进一步地,在本发明中,可基于处于待装载状态下的挖掘机100本身的信息,即基于挖掘机100的铲斗朝向角度θ以及预定臂展长度h,可计算铲斗3相对于车身1在选定坐标系上的偏移距离、偏移方向和偏移角度,进而可基于已测量的车身1的坐标信息(x,y)来计算铲斗的坐标信息,从而获得铲斗的位置信息。

52.从上述描述可知,根据本发明的实施例的方法和系统,无需在铲臂的多个位置点处特别地安装倾角传感器和位移传感器来分别测量各个位置点的位置坐标和偏移角度,避免了获得铲斗位置的繁琐复杂的计算过程。而且,本发明可简化针对铲斗位置的计算过程并且提高了数据传输效率,同时省略了在铲臂上安装多个传感器,这进而改善了现有技术中存在的传感器设备安装不稳定、易于损坏、成本较高等问题。此外,本发明可实现自由且准确地向矿区卡车指定装载点位置。

53.在本发明的实施例中,在挖掘机100已处于待装载状态时,如上所描述的,可经由定位装置10获取到车身1的gps坐标(x,y)和铲斗3的朝向角度θ,并且经由存储装置20获取到挖掘机100的预定臂展长度h。然后,经由指定系统200中的计算装置30,通过下式来计算铲斗3的gps坐标信息,从而获得铲斗3的横坐标和纵坐标:

54.铲斗的横坐标xc=(x h*cosθ)

55.铲斗的纵坐标yc=(y h*sinθ)。

56.例如,在上文提及的示例中,经过换算和精度处理后的车身1的gps坐标为x=394927.260mm、y=495564.072mm;铲斗3的朝向角度为东南方向120

°

;并且,可加载到预存的挖掘机100的预定臂展长度h为7m(即,7000mm)。则根据上式,可计算得到

57.铲斗的横坐标为xc=(394927.260 7000*cos120

°

)=391427.260mm;

58.铲斗的纵坐标为yc=(495564.072 7000*sin120

°

)=501626.250mm。

59.因此,可基于车身1的gps坐标(394927.260,495564.072)而计算得到铲斗3的gps坐标(391427.260,501626.250)。此后,可选地,可再经由相应的参数转换或换算过程,将所得到的铲斗的gps坐标转换为弧度坐标形式。

60.这样,可获得铲斗3的坐标信息,并且可基于该坐标信息来指定矿区卡车300的装载点位置。在一些情况下,可直接将所计算的铲斗3的坐标信息用作装载点位置发送到矿区卡车300。然而对于另一些情况,如图1和图3中所示,由于矿区卡车300的定位装置60的安装位置而导致了矿区卡车300存在位置偏移,并且需要对铲斗3的坐标信息进行位置换算来获得用于指定矿区卡车300的装载点位置。

61.具体地,如图1和图3中所示,铲斗3的坐标信息对应于位置点a。在通常情况下,应当将矿区卡车300的货箱的中心位置停放在位置点a处。因此,如图3所示,位置点a对应于矿区卡车300的货箱的中心位置。然而,矿区卡车300的定位装置60通常被安装于车头位置,即位置点b处。因此,存在位置点a与位置点b之间的位置偏移。所以,在这种情况下,在计算铲斗3的坐标信息之后,需要根据位置偏移来对铲斗3的坐标信息进行位置换算。例如,可通过测量和/或计算来获得矿区卡车300的位置点a与位置点b之间的位置偏移量,并且将该位置偏移量合适地补偿到铲斗3的坐标信息中,从而获得适用于矿区卡车300的装载点位置。这样,矿区卡车300的定位装置60将基于经过位置换算后的装载点位置进行定位并且停靠,而此时矿区卡车300的货箱中心位置正好对应于位置点a处。

62.通过对铲斗坐标的位置换算,在实现了向矿区卡车指定更为精准的装载点位置的同时,也增强了该指定系统对于无人驾驶矿区卡车的适用性。使得本发明中的指定系统可直接应用于现有的无人驾驶矿区卡车,而无需对矿区卡车进行重新设置或者对矿区卡车中的定位装置进行改动。

63.进一步地,挖掘机驾驶员可以与指定系统200中的人机交互装置40进行人机交互操作。在本发明的实施例中,挖掘机驾驶员可通过人机交互装置40输入指令,例如用于触发向相应的无人驾驶车辆发送位置信息的指令,或者例如用于如下将描述的,触发向矿区卡车发送装载点位置的指令。此外,挖掘机驾驶员还可通过人机交互装置40观察和确定铲臂朝向角度的调整情况、矿区卡车的停靠情况等等。在本发明的实施例中,人机交互装置40可包括人机交互界面。可将人机交互装置40安装于挖掘机100中,并且可向挖掘机驾驶员呈现人机交互界面,以进行指令输入。例如,挖掘机驾驶员可以声音输入、语音输入或者触觉输入等方式进行指令输入,然而实施方式不限于此。

64.此后,可通过指定系统200中的通信装置50,将计算的装载点位置(例如通过车车互通协议(v2v)或其他本领域已知的车辆通信模式)发送到目标矿区卡车300,使得矿区卡车300可以基于接收到的信息,到达指定的装载点位置以配合挖掘机100进行装载过程。

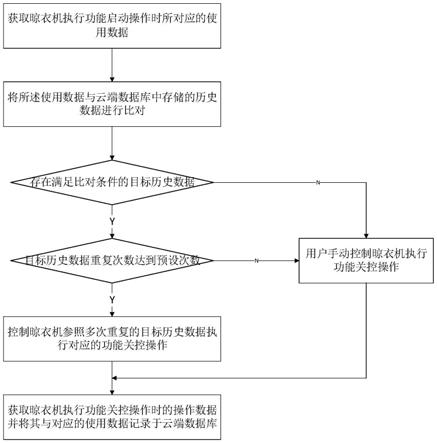

65.图5示出了用于指定装载点位置的方法的流程图。

66.如图5所示,用于指定无人驾驶矿区卡车的装载点位置的方法包括:

67.s1:挖掘机驾驶员将挖掘机100行驶到期望装载的位置,并且调整铲斗3的朝向和铲臂2的臂展长度,使得挖掘机100处于待装载状态。并且通过应用于挖掘机100的指定系统200中的定位装置10,来获取车身1的坐标信息(x,y)和铲斗的朝向角度信息θ。同时,通过从指定系统200中的存储装置20中进行加载,来获取其中预存的预定臂展长度h或关于预定臂展长度h的查找表,以选择合适的预定臂展长度h。

68.在本发明的实施例中,车身1的坐标信息可以是gps坐标信息(x,y),并且铲斗3的朝向角度信息可以是铲斗朝向相对于正北方向的夹角θ。

69.s2:通过指定系统200中的计算装置30,基于车身1的坐标信息(x,y)、铲斗3的朝向角度信息θ以及预定臂展长度h,来计算铲斗的坐标信息。

70.在本发明的实施例中,通过下式来计算铲斗3的坐标信息,以分别获得铲斗3的横坐标和纵坐标:

71.铲斗的横坐标xc=(x h*cosθ)

72.铲斗的纵坐标yc=(y h*sinθ)。

73.s3:通过指定系统200中的通信装置50,对所计算的铲斗3的坐标信息进行位置换算来获得装载点位置,或者直接将铲斗3的坐标信息作为装载点位置,并且将该装载点位置经由车车互通协议(v2v)发送到目标矿区卡车300,从而可引导该矿区卡车前往并且到达指定的装载点位置。

74.根据本发明的上述各种实施例所述的矿区无人驾驶卡车的装载点位置的指定方法以及指定系统,可以根据待进行装载的挖掘机本身的信息来计算用于指定无人驾驶矿区卡车的装载点位置,而无需在挖掘机的铲臂上安装相关的传感器,使得挖掘机驾驶员能够自由随意地指定装载点位置,同时保证无人驾驶矿区卡车能够按照指定装载点位置精准地停靠。此外,该方法切实可行,通用性强,可以让无人驾驶车辆在露天矿的应用中变得更易落地。

75.应该理解,可以使用上面所示的各种形式的流程,重新排序、增加或删除步骤。例如,本发明中记载的各步骤可以并行地执行也可以顺序地执行也可以不同的次序执行,只要能够实现本发明公开的技术方案所期望的结果,本文在此不进行限制。

76.上述具体实施方式,并不构成对本发明保护范围的限制。本领域技术人员应该明白的是,根据设计要求和其他因素,可以进行各种修改、组合、子组合和替代。任何在本发明的精神和原则之内所作的修改、等同替换和改进等,均应包含在本发明保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。