1.本发明属于多孔陶瓷材料技术领域,具体涉及一种具有放射状孔隙结构的多孔陶瓷颗粒及其制备方法和用途。

背景技术:

2.多孔陶瓷是内部具有一定尺寸和一定数量孔隙结构的新型陶瓷,这些孔隙结构彼此相互连通或闭合。多孔陶瓷具有传统陶瓷材料的抗腐蚀、耐高温、抗氧化等特性,还具有密度低、孔隙率高,比面积大、吸附性能好等特点。因此在催化剂载体、除杂过滤、吸音隔音、燃料电池、传感器和生物材料等领域都有着广泛的应用。目前,关于多孔陶瓷的制备已有多种方式,但是通常制备的多孔陶瓷孔隙规整度较差,如卷心菜样的孔隙结构;且往往需要在前期工艺中添加模板剂、助烧剂、表面活性剂等,导致陶瓷中有杂质残留,影响其质量。由于存在上述问题,多孔陶瓷材料使用受到限制。

3.放射状孔隙结构是一种规则的孔隙结构,该孔隙结构由内向外贯通,孔径由内向外逐渐增加。由于其具有特殊孔隙结构,在过滤分离、生物医药、燃料电池、航天航空和能源化工等方面有巨大的应用前景。如可内外吸附两种不同的药物,且有利于组织液的流动、血管生长和细胞的迁移生长,可用于组织工程和药物传递,以及工业废水吸附、除杂等一系列应用。但是,目前具有放射状孔隙结构的多孔陶瓷研究较为缺乏,制备具有放射状孔隙结构的多孔陶瓷存在较大困难。

4.专利cn108046828a公开了一种具有放射状结构的管状多孔陶瓷,其以陶瓷粉末为原料,通过添加分散剂和烧结助剂,改变浆料粘度和原料粒径等条件实现对产物孔形貌及孔隙率的梯度变化调控。但是,该方法在制备放射状多孔陶瓷的过程中需要添加分散剂和烧结助剂等添加剂,使得制备的到的多孔陶瓷中容易存在添加剂残留,影响质量;同时,该专利方法不能制备得到粒径较小的颗粒状结构。如何制备一种具有放射状孔隙结构的多孔陶瓷颗粒需要进一步研究。

技术实现要素:

5.本发明的目的是提供一种具有放射状孔隙结构的多孔陶瓷颗粒及其制备方法和用途。

6.本发明提供了一种具有放射状孔隙结构的多孔陶瓷颗粒的制备方法,它包括如下步骤:

7.(1)将海藻酸钠与磷酸钙粉末置于水中,混合均匀得到磷酸钙/海藻酸钠浆料;

8.(2)将磷酸钙/海藻酸钠浆料与过氧化氢混合,制备得到磷酸钙/海藻酸钠混合浆料;

9.(3)配制可溶性二价阳离子和过氧化氢酶混合水溶液体系作为交联液;

10.(4)将步骤(2)制备得到的磷酸钙/海藻酸钠混合浆料滴加到步骤(3)配制的交联

液中交联,固化形成复合陶瓷微球,将复合陶瓷微球洗涤后干燥;

11.(5)将步骤(4)干燥后的复合陶瓷微球烧结,冷却至室温,即得。

12.进一步地,步骤(1)中,所述海藻酸钠与磷酸钙粉末的重量配比为:海藻酸钠1~3份、磷酸钙粉末10~30份;

13.和/或,步骤(1)中,所述磷酸钙/海藻酸钠浆料中海藻酸钠的质量浓度为1~3%。

14.进一步地,步骤(1)中,所述磷酸钙粉末中钙原子和磷原子的摩尔比为(1.50~1.70):1;

15.优选地,所述磷酸钙为羟基磷灰石。

16.进一步地,步骤(2)中,所述磷酸钙/海藻酸钠混合浆料中过氧化氢浓度为0.5~8%;

17.优选地,步骤(2)中,所述磷酸钙/海藻酸钠混合浆料中过氧化氢浓度为1~6%。

18.更优选地,步骤(2)中,所述磷酸钙/海藻酸钠混合浆料中过氧化氢浓度为2~6%。

19.进一步地,步骤(3)中,所述可溶性二价阳离子的摩尔浓度为0.05~0.3mol/l;

20.和/或,步骤(3)中,所述过氧化氢酶的浓度为0.1~0.6%;

21.优选地,步骤(3)中,所述过氧化氢酶的浓度为0.6%。

22.进一步地,步骤(3)中,所述可溶性二价阳离子为cu

2

、zn

2

、ca

2

、sr

2

、co

2

、ni

2

。

23.进一步地,步骤(4)中,所述洗涤为用去离子水洗涤;

24.和/或,步骤(4)中,所述干燥的温度为40~50℃,干燥时间为4~12h。

25.进一步地,步骤(5)中,所述烧结的方法为以5~20℃/min的升温速率升至900~1200℃,保温烧结0.5~8h;

26.和/或,步骤(5)中,所述冷却的降温速率为5℃/min~100℃/min;

27.优选地,步骤(5)中,所述烧结的方法为以5℃/min的升温速率升至900~1200℃,保温烧结2h。

28.更优选地,所述烧结为在马弗炉中烧结。

29.本发明还提供了一种具有放射状孔隙结构的多孔陶瓷颗粒,它是由前述的制备方法制备而成;

30.优选地,所述多孔陶瓷颗粒的粒径为1~3mm,该多孔陶瓷颗粒包含放射状宏孔结构和微孔结构;

31.和/或,所述多孔陶瓷颗粒的孔隙率为35~70%;

32.更优选地,所述微孔结构的孔径为0.5-3μm。

33.本发明还提供了前述的具有放射状孔隙结构的多孔陶瓷颗粒在制备催化剂载体、药物载体、吸音材料、隔热材料、燃料电池材料、组织工程材料中的用途;

34.优选地,所述组织工程材料为骨修复材料。

35.本发明中,磷酸钙为磷酸钙盐类化合物的统称,可以是磷酸三钙、羟基磷灰石等磷酸钙盐。此磷酸钙盐种钙原子和磷原子的摩尔比为(1.50~1.70):1。本发明优选的磷酸钙为羟基磷灰石。

36.与现有技术相比,本发明的有益效果为:

37.(1)由于本发明所述方法在制备具有放射孔的多孔陶瓷工艺中加入了海藻酸钠并设置烧结工序,在保证得到形状规则的多孔陶瓷颗粒的同时,复合凝胶陶瓷在烧结过程中,

海藻酸钠的分解脱离也会在颗粒基体内部留下丰富的微孔。

38.(2)由于本发明方法采用滴加装置将混合浆料滴加到可溶性二价阳离子溶液中交联形成复合凝胶颗粒,将复合凝胶颗粒烧结后得到具有放射孔的多孔陶瓷颗粒,因而可通过改变滴加装置来控制多孔陶瓷颗粒的粒径,更好的适应临床植入所需要的尺寸,方便不同部位骨填充材料的植入。

39.(3)由于本发明所述方法的原料包括双氧水和过氧化氢酶,通过对复合凝胶颗粒的烧结,得到的具有放射孔的多孔陶瓷颗粒,内部孔结构由内至外贯通,孔隙由小到大,可内外吸附两种不同的药物,在孔与孔之间形成了阻止药物从颗粒中释放的屏障,可以降低生物医用载药中药物的突释行为,避免陶瓷颗粒的交联破裂。且有利于组织液的流动、血管生长和细胞的迁移生长,这种多孔陶瓷颗粒可用于骨缺损修复、组织工程和药物传递,以及工业废水吸附、除杂等一系列应用。

40.(4)由于本发明所述方法可以采用不同的交联液,可根据临床植入的需要制备含有不同离子的多孔陶瓷,煅烧后形成不同离子的氧化物,如将离子cu

2

,zn

2

,sr

2

,等引入到多孔陶瓷材料中,使其具有良好的抗菌效果和生物活性,满足临床需要。

41.(5)材料成分纯净、无污染,生物相容性好。由于在制备过程中不添加任何助烧剂和模板剂,且选择双氧水作为造孔剂最终分解成氧气和水,在制备的多孔陶瓷材料无任何杂质残留。

42.(6)本发明所述方法工艺简单,成本较低,工序少,易于操作。

43.综上,本发明提供了一种制备具有放射状孔隙结构的多孔陶瓷颗粒的方法,该方法通过调整过氧化氢和过氧化氢酶用量,并结合烧结等工艺,制备得到具有放射状孔隙结构的多孔陶瓷颗粒,该陶瓷颗粒不仅具有丰富的、均匀分布的、由内至外贯通的发散型放射状宏孔结构,还具有均匀分布的微孔结构,孔隙率高,比表面积大,可以实现多种功能。同时,该制备方法可通过实际需要引入不同二价阳离子,满足多种生物活性。本发明制备方法工艺简单,不需要添加分散剂、烧结助剂等添加剂,制备得到的陶瓷颗粒成分纯净、无污染,生物相容性好。本发明制备的具有放射状孔隙结构的多孔陶瓷颗粒可吸附不同药物作为药物载体,或者作为组织工程材料,或者用于工业废水吸附净化领域等,或者作为隔音吸音材料,其性质良好,应用领域广泛,具有良好的应用前景。

44.显然,根据本发明的上述内容,按照本领域的普通技术知识和惯用手段,在不脱离本发明上述基本技术思想前提下,还可以做出其它多种形式的修改、替换或变更。

45.以下通过实施例形式的具体实施方式,对本发明的上述内容再作进一步的详细说明。但不应将此理解为本发明上述主题的范围仅限于以下的实例。凡基于本发明上述内容所实现的技术均属于本发明的范围。

附图说明

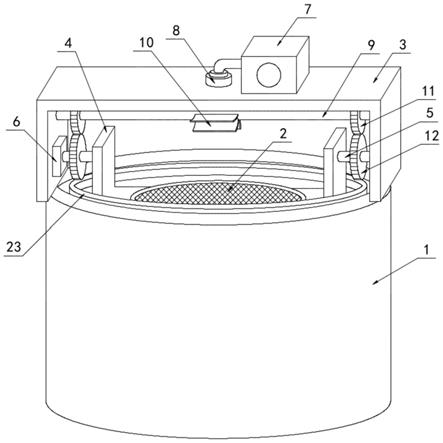

46.图1为实施例1~5及对比例1~2多孔陶瓷颗粒制备过程中的宏观状态。

47.图2为实施例1~5及对比例1~2制备的多孔陶瓷颗粒的粒径。

48.图3为实施例1~5及对比例1~2制备的多孔陶瓷颗粒的孔隙率。

49.图4为实施例1~5及对比例1~2制备的多孔陶瓷颗粒的内部孔隙结构(标尺5mm)。

50.图5为实施例2制备的多孔陶瓷颗粒内部微观结构的sem图。

具体实施方式

51.除另有说明外,本发明具体实施方式中使用的原料、设备均为已知产品,通过购买市售产品获得。

52.实施例1、本发明具有放射状孔隙结构的多孔陶瓷颗粒的制备

53.1、ha-sa混合浆料的配制

54.向500ml去离子水中加入75g羟基磷灰石(ha)粉末,用磁力搅拌器搅拌均匀后,称取10g海藻酸钠(sa)粉末,一边搅拌,一边将sa一点点的慢慢加入到ha浆料中,用搅拌器搅拌20h以上,以确保搅拌均匀,最后得到ha-sa浆料。按照表1中编号1#所示配方取ha-sa浆料49.5ml,过氧化氢(h2o2)0.5ml,混合制备成过氧化氢含量为1%的ha-sa混合浆料。

55.2、交联液的配制

56.按照表2中编号1#所示配方,向100ml纯水中加入1.36g zncl2和0.6g过氧化氢酶,混合均匀后得交联液。

57.3、多孔陶瓷颗粒的制备

58.将50ml ha-sa混合浆料搅拌均匀后,用一次性注射器吸取浆料,然后逐滴滴到100ml交联液中,ha-sa混合浆料在交联液中自然交联形成球形,静置1h,得到ha球。然后对ha球进行洗涤,将交联液倒出,加入纯水洗涤,多次洗涤后,将ha球移至大烧杯中,加入纯水浸泡,浸泡期间多次换水,以确保能够将ha球洗涤干净。最后将洗涤完成的ha球转移到干净的表面皿内,放入40℃的干燥箱中干燥。将干燥完成的ha球放入烧结炉中,将烧结炉设置为1200℃,烧结8h。冷却后取出,得具有放射状孔隙结构的ha多孔陶瓷颗粒。将其装入封口袋并贴好标签,置干燥器内保存。

59.表1.本发明ha-sa混合浆料配方

[0060][0061]

表2.本发明交联液配方

[0062][0063]

实施例2~5、本发明具有放射状孔隙结构的多孔陶瓷颗粒的制备

[0064]

按照实施例1所述方法,分别采用表1和表2中编号2#、3#、4#、5#的配方,制备具有放射状孔隙结构的ha多孔陶瓷颗粒。

[0065]

对比例1、其他多孔陶瓷颗粒的制备方法

[0066]

按照实施例1所述方法,采用表1和表2中编号k1的配方,制备多孔陶瓷颗粒。

[0067]

对比例2、其他多孔陶瓷颗粒的制备方法

[0068]

按照实施例1所述方法,采用表1和表2中编号k2的配方,制备多孔陶瓷颗粒。

[0069]

以下通过具体试验例证明本发明的有益效果。

[0070]

试验例1、本发明多孔陶瓷颗粒的性能表征

[0071]

一、实验方法

[0072]

1、外观状态及尺寸测量

[0073]

在实施例1~5及对比例1~2制备的陶瓷颗粒中随机抽取部分样品,使用游标卡尺测定各组样品的粒径,并计算平均粒径。结果如图1和图2所示。

[0074]

2、孔隙率测定

[0075]

孔隙率可以反映出所制备的ha多孔陶瓷颗粒的成孔情况,并且在一定程度上反映样品的吸附性能。通过阿基米德原理来计算样品的孔隙率,在已经测得样品平均粒径d的基础上,在比重瓶中装满水,称量得到w1,称取质量为w2的样品,并数出其数量m个,将样品倒入装满水的比重瓶中,用真空泵抽真空,确保水能够完全填满ha球孔隙,然后再将比重瓶加满水称重w3,按式i计算孔隙率。

[0076][0077]

二、实验结果

[0078]

图1是干燥前后以及烧结后的各组样品的宏观图,通过图1可以看出各组ha多孔陶瓷颗粒的球形度均较好。干燥前,对比例k1和k2样品粒径差异并不大,实施例样品随着过氧化氢含量增加,样品粒径略有增大。干燥后,ha球中水减少了,制备得到的各组样品粒径明显变小,各组样品大小对比与干燥前一致。经过烧结后,得到的ha多孔陶瓷颗粒粒径进一步减小,同时颗粒表面变得更加圆润,对比例的k1和k2粒径差距并不大。由图2可得,实施例制备的ha多孔陶瓷颗粒的粒径随着过氧化氢含量增加而增大,当过氧化氢含量达到6%以后,粒径变化幅度减小,即4#与5#的粒径差距比较小。本发明可以通过调整过氧化氢含量等参

数调整制备得到的陶瓷颗粒的大小,以满足不同应用场景下对陶瓷颗粒的需求。

[0079]

图3为各组ha多孔陶瓷颗粒的孔隙率结果,由图3可知:随着过氧化氢添加量的增加,制备得到的陶瓷颗粒孔隙率逐渐升高,但是当过氧化氢添加量达8%后,由于内部气体生成过程造成浆料挤出,反而孔隙率降低。

[0080]

试验例2、本发明多孔陶瓷颗粒的内部孔隙结构

[0081]

观察实施例1~5及对比例1~2制备的多孔陶瓷颗粒的内部孔隙结构和微观结构,结果如图4和图5所示。

[0082]

由图4可知:通过过氧化氢的引入,在陶瓷颗粒内部形成丰富的放射状宏孔结构,宏孔结构呈内向外的发散型均匀分布,随过氧化氢含量的增加,孔隙率增大,放射状宏孔结构增多。但是当过氧化氢添达到一定添加量(8%)后,由于内部气体生成过程造成浆料挤出,反而不能获得放射状孔隙结构。

[0083]

由图5可知:制备的放射状孔隙结构陶瓷颗粒内部除了分布均匀的宏孔孔隙外,还有分布均匀的微孔结构(0.5-3μm),提高了整体材料的孔隙率,增大比表面积。

[0084]

综上,本发明提供了一种制备具有放射状孔隙结构的多孔陶瓷颗粒的方法,该方法通过调整过氧化氢和过氧化氢酶用量,并结合烧结等工艺,制备得到具有放射状孔隙结构的多孔陶瓷颗粒,该陶瓷颗粒不仅具有丰富的、均匀分布的、由内至外贯通的发散型放射状宏孔结构,还具有均匀分布的微孔结构,孔隙率高,比表面积大,可以实现多种功能。同时,该制备方法可通过实际需要引入不同二价阳离子,满足多种生物活性。本发明制备方法工艺简单,不需要添加分散剂、烧结助剂等添加剂,制备得到的陶瓷颗粒成分纯净、无污染,生物相容性好。本发明制备的具有放射状孔隙结构的多孔陶瓷颗粒可吸附不同药物作为药物载体,或者作为组织工程材料,或者用于工业废水吸附净化领域等,或者作为隔音吸音材料,其性质良好,应用领域广泛,具有良好的应用前景。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。