1.本发明涉及液压模具技术领域,特别涉及一种钢板件加工用小型可调开口式液压型下模具。

背景技术:

2.模具,工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具,在外力作用下使坯料成为有特定形状和尺寸的工件,不同的模具由不同的零件构成,主要通过所成型材料物理状态的改变来实现物品外形的加工,广泛用于冲裁、模锻、冷镦、挤压、粉末冶金件压制、压力铸造,以及工程塑料、橡胶、陶瓷等制品的压塑或注塑的成形加工中,模具具有特定的轮廓或内腔形状,应用内腔形状可使坯料获得相应的立体形状,其中,采用液压方式为上下模具分离的驱动力时,该模具为液压型模具。

3.专利号为cn202022390302.8的专利公开了冲压模具技术领域的一种汽车配件冲压模具,包括中空底座,所述中空底座的底部均匀连接有电动液压杆一,所述电动液压杆一的底部固定连接有万向轮,所述中空底座的顶部设置有工作台,所述工作台的顶部固定连接有下模具,所述工作台顶部的四角处均固定连接有立柱,所述上模具上设置有导向机构,所述下模具的顶部设置有模槽,所述模槽内腔的底部设置有加工工件,所述加工工件的底部设置有顶出机构,该汽车配件冲压模具通过电动液压杆二带动活动底板向上运动,再由活动底板带动顶杆向上推动加工工件运动,从而使加工工件与下模具易与分离,便于工作人员将加工工件易取出,节省了人工,提升了工作效率。但是,上述专利中的模具在每次合模之后、注料之前都需要对上模具和下模具之间的位置进行定位,从而避免上模具和下模具之间因为未定位导致偏差,工件报废,然而,每次开合模都需要定位直接导致生产的工序增加、效率降低,且不能够完全确保上下模具之间定位准确,极易出现定位偏差,导致加工的钢板件精度低,且对于小型钢板件加工而言,上模具和下模具之间需要完全分离,且分离间距达到设定间距才可将钢板件取出,导致上下模具之间的运行路径长,进一步导致钢板件加工的效率降低。

技术实现要素:

4.本发明的目的在于提供一种钢板件加工用小型可调开口式液压型下模具,该模具在反复压合、开启的过程中不需要重复定位,也避免下模具主体和上压板之间的位置偏差,提高加工的钢板件精度,且简化加工工序的步骤,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种钢板件加工用小型可调开口式液压型下模具,包括下模具主体、上压板、连接组件、模腔和液压组件,所述下模具主体的中部开设有上端开口的模腔,且下模具主体的上方设置有上压板,所述上压板和下模具主体之间通过连接组件相互连接,且两者之间设置有液压组件,液压组件推动上压板和下模具主体相互分离。

6.进一步地,所述上压板的两侧均开设有半环状的上通道,所述上通道的一段封闭,另一端开口,且上通道中安装有液压组件,所述液压组件由活动连接的液压缸和液压杆组成,且液压缸和液压杆均呈弧形,液压缸固定连接于上通道的封闭端,液压杆的端部位于上通道开口端,且沿上通道向外延伸。

7.进一步地,所述下模具主体两侧均开设有半环状的下通道,所述下通道的一段封闭,另一端开口,且下通道中安装有液压组件,所述液压组件由活动连接的液压缸和液压杆组成,且液压缸和液压杆均呈弧形,液压缸固定连接于下通道的封闭端,液压杆的端部位于下通道开口端,且沿下通道向外延伸。

8.进一步地,所述连接组件包括端板和中轴,所述中轴固定连接于上压板的下端边缘处,且中轴的两端均通过轴承旋转连接有一块端板,两块所述端板分别焊接于下模具主体的上端两角处。

9.进一步地,所述端板由l型板和i型板构成,所述中轴通过轴承旋转连接于l型板上,i型板固定连接于下模具主体上,l型板连接有推动气缸,所述推动气缸固定安装在下模具主体上。

10.进一步地,所述下模具主体的下端安装有顶出机构,所述顶出机构包括顶针,所述模腔的下底面上开设有两端通透的顶出孔,顶针沿顶出孔移动将模腔中钢板件顶出模腔。

11.进一步地,所述下模具主体的两侧均安装有一个输送机构,所述输送机构包括伸缩组件和传送组件,所述传送组件的一侧两端处均安装有一个伸缩组件,伸缩组件将传送组件推送至下模具主体和上压板之间。

12.进一步地,所述伸缩组件包括气缸缸体、气缸杆体和气缸底座,所述气缸底座上通过螺栓固定连接有气缸缸体,气缸缸体中活动连接有气缸杆体。

13.进一步地,所述传送组件包括载板、传动轴、传动件和驱动电机,所述载板上通过轴承旋转连接有若干传动轴,若干传动轴之间以及传动轴和驱动电机之间均通过传动件相互连接。

14.进一步地,所述传动件由齿轮和环形齿条构成,每根传动轴的端部均固定连接有齿轮,相邻传动轴之间的齿轮通过环形齿条相互连接,其中一根传动轴上的齿轮与驱动电机相互连接。

15.与现有技术相比,本发明的有益效果是:

16.1、本发明提出的一种钢板件加工用小型可调开口式液压型下模具,通过连接组件旋转连接下模具主体和上压板,液压组件推动下模具主体和上压板之间以连接组件为轴,相对旋转分离,从而该模具在反复压合、开启的过程中不需要重复定位,也避免下模具主体和上压板之间的位置偏差,提高加工的钢板件精度,且简化加工工序的步骤;

17.2、本发明提出的一种钢板件加工用小型可调开口式液压型下模具,设置弧形的液压组件来作为下模具主体和上压板之间开合的驱动结构,不仅能够配合下模具主体和上压板之间相对旋转的分离方式,还能够缩短下模具主体和上压板之间的移动路径,提高钢板件加工的效率;

18.3、本发明提出的一种钢板件加工用小型可调开口式液压型下模具,设置推动气缸,推动气缸推动上压板和下模具主体之间沿垂直方向移动,避免上压板在旋转时损伤钢制工件的边缘棱角,提高工件的质量。

附图说明

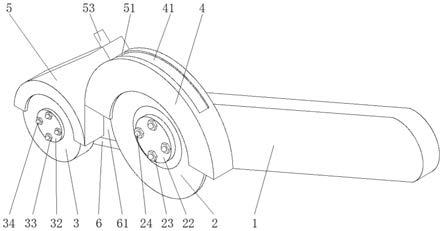

19.图1为本发明实施例一中的钢板件加工用小型可调开口式液压型下模具的整体结构图;

20.图2为本发明实施例一中的钢板件加工用小型可调开口式液压型下模具的内部结构图;

21.图3为本发明实施例二中的钢板件加工用小型可调开口式液压型下模具的内部结构图;

22.图4为本发明实施例三中的钢板件加工用小型可调开口式液压型下模具的整体结构图;

23.图5为本发明实施例三中的钢板件加工用小型可调开口式液压型下模具的推动气缸连接图;

24.图6为本发明实施例四中的钢板件加工用小型可调开口式液压型下模具的整体结构图;

25.图7为本发明实施例四中的钢板件加工用小型可调开口式液压型下模具的输送机构结构图。

26.图中:1、下模具主体;11、下通道;2、上压板;21、上通道;3、连接组件;31、端板;311、l型板;312、i型板;313、推动气缸;32、中轴;4、模腔;5、液压组件;6、顶出机构;7、输送机构;71、伸缩组件;711、气缸缸体;712、气缸杆体;713、气缸底座;72、传送组件;721、载板;722、传动轴;723、传动件;724、驱动电机。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.实施例一

29.参阅图1至图2,一种钢板件加工用小型可调开口式液压型下模具,包括下模具主体1、上压板2、连接组件3、模腔4和液压组件5,下模具主体1的中部开设有上端开口的模腔4,且下模具主体1的上方设置有上压板2,上压板2和下模具主体1之间通过连接组件3相互连接,且两者之间设置有液压组件5,液压组件5推动上压板2和下模具主体1相互分离,通过连接组件3旋转连接下模具主体1和上压板2,液压组件5推动下模具主体1和上压板2之间以连接组件3为轴,相对旋转分离,从而该模具在反复压合、开启的过程中不需要重复定位,也避免下模具主体1和上压板2之间的位置偏差,提高加工的钢板件精度,且简化加工工序的步骤。

30.上压板2的两侧均开设有半环状的上通道21,上通道21的一段封闭,另一端开口,且上通道21中安装有液压组件5,液压组件5由活动连接的液压缸和液压杆组成,且液压缸和液压杆均呈弧形,液压缸固定连接于上通道21的封闭端,液压杆的端部位于上通道21开口端,且沿上通道21向外延伸,设置弧形的液压组件5来作为下模具主体1和上压板2之间开合的驱动结构,不仅能够配合下模具主体1和上压板2之间相对旋转的分离方式,还能够缩

短下模具主体1和上压板2之间的移动路径,提高钢板件加工的效率。

31.连接组件3包括端板31和中轴32,中轴32固定连接于上压板2的下端边缘处,且中轴32的两端均通过轴承旋转连接有一块端板31,两块端板31分别焊接于下模具主体1的上端两角处。

32.实施例二

33.本实施例和实施例一的区别仅在于本实施例中的增设有下通道11,并在下通道11中安装弧形的液压组件5,本实施例下模具主体1中的液压组件5可向上顶起上压板2,扩大上压板2和下模具主体1之间端口处可分离的路径长度;

34.参阅图3,下模具主体1两侧均开设有半环状的下通道11,下通道11的一段封闭,另一端开口,且下通道11中安装有液压组件5,液压组件5由活动连接的液压缸和液压杆组成,且液压缸和液压杆均呈弧形,液压缸固定连接于下通道11的封闭端,液压杆的端部位于下通道11开口端,且沿下通道11向外延伸。

35.实施例三

36.本实施例和实施例一的区别仅在于本实施例中的连接组件3结构不同,本实施例设置推动气缸313,推动气缸313推动上压板2和下模具主体1之间沿垂直方向移动,避免上压板2在旋转时损伤钢制工件的边缘棱角,提高工件的质量;

37.参阅图4至图5,连接组件3包括端板31和中轴32,中轴32固定连接于上压板2的下端边缘处,且中轴32的两端均通过轴承旋转连接有一块端板31,两块端板31分别焊接于下模具主体1的上端两角处,端板31由l型板311和i型板312构成,中轴32通过轴承旋转连接于l型板311上,i型板312固定连接于下模具主体1上,l型板311连接有推动气缸313,推动气缸313固定安装在下模具主体1上。

38.实施例四

39.本实施例和实施例一的区别仅在于本实施例中的增设有顶出机构6和输送机构7,能够配合带有弧形的液压组件5使用,不需要断开弧形的液压组件5也可将钢板件从模腔4中移送出来;

40.参阅图6至图7,下模具主体1的下端安装有顶出机构6,顶出机构6包括顶针,模腔4的下底面上开设有两端通透的顶出孔,顶针沿顶出孔移动将模腔4中钢板件顶出模腔4;下模具主体1的两侧均安装有一个输送机构7,输送机构7包括伸缩组件71和传送组件72,传送组件72的一侧两端处均安装有一个伸缩组件71,伸缩组件71将传送组件72推送至下模具主体1和上压板2之间,在操作过程中,弧形的液压组件5将上压板2和下模具主体1分离,顶出机构6的顶针将钢板件顶出模腔4,伸缩组件71推动若干传动轴722伸长,令传动轴722位于钢板件的下方,顶出机构6的顶针退回至顶出孔中,钢板件掉落至传动轴722上,驱动电机724带动传动轴722转动,将钢板件输送至模腔4的外部。

41.伸缩组件71包括气缸缸体711、气缸杆体712和气缸底座713,气缸底座713上通过螺栓固定连接有气缸缸体711,气缸缸体711中活动连接有气缸杆体712;传送组件72包括载板721、传动轴722、传动件723和驱动电机724,载板721上通过轴承旋转连接有若干传动轴722,若干传动轴722之间以及传动轴722和驱动电机724之间均通过传动件723相互连接;传动件723由齿轮和环形齿条构成,每根传动轴722的端部均固定连接有齿轮,相邻传动轴722之间的齿轮通过环形齿条相互连接,其中一根传动轴722上的齿轮与驱动电机724相互连

接。

42.综上所述:本发明提出的一种钢板件加工用小型可调开口式液压型下模具,通过连接组件3旋转连接下模具主体1和上压板2,液压组件5推动下模具主体1和上压板2之间以连接组件3为轴,相对旋转分离,从而该模具在反复压合、开启的过程中不需要重复定位,也避免下模具主体1和上压板2之间的位置偏差,提高加工的钢板件精度,且简化加工工序的步骤;设置弧形的液压组件5来作为下模具主体1和上压板2之间开合的驱动结构,不仅能够配合下模具主体1和上压板2之间相对旋转的分离方式,还能够缩短下模具主体1和上压板2之间的移动路径,提高钢板件加工的效率;设置推动气缸313,推动气缸313推动上压板2和下模具主体1之间沿垂直方向移动,避免上压板2在旋转时损伤钢制工件的边缘棱角,提高工件的质量。

43.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。