1.本发明涉及型煤生产技术领域,特别涉及一种粉煤脱水熔融成型装置及方法。

背景技术:

2.现如今型煤的制备多采用粉碎-脱水-加粘结剂-成型-烘干的步骤进行生产加工。而为了保证型煤的质量,煤粉多采用优质的无烟煤作为燃料,不但成本高,且不符合我国优质煤较少的国情,长此以往会造成资源枯竭,十分不利于国家的高速发展。为保证型煤的硬度、韧性等指标而使用大量的粘结剂同样提高了生产成本和工艺的复杂度。烘干工序不但需要造价昂贵的烘干机,且烘干时间长,不但造成巨大的能耗,而且拉低了生产效率。

技术实现要素:

3.针对现有技术的不足,本发明提供一种粉煤脱水熔融成型装置及方法。

4.本发明采用的技术方案是:一种粉煤脱水熔融成型装置,包括脱水装置,熔融装置,成型装置,所述脱水装置,熔融装置,成型装置为一体式装置,包括外壳体,所述外壳体顶部设置有进料口、侧面设置排烟口,进料口内设置螺旋下料装置,所述外壳体上安装有烟气管,所述烟气管入口设置于所述外壳体侧面,所述烟气管依次为进气段、除尘段、加热段和排气段,其中,进气段为水平管道,所述除尘段为竖直管道,所述加热段为竖直阵列设置的若干管道,所述排气段设置于外壳体内腔底部。

5.所述的一种粉煤脱水熔融成型装置,其特征是:所述进气段设置有通向外壳体内腔的煤粉落料口。

6.所述的一种粉煤脱水熔融成型装置,其特征是:所述除尘段设置有煤粉过滤器。

7.一种利用煤粉脱水熔融成型装置的型煤生产方法,包括如下步骤:步骤一:将煤打碎为煤粉,煤粉粒径在3mm以下;步骤二:将煤粉置于无氧环境下脱水;步骤三:将脱水后的煤粉在无氧环境下进行熔融;步骤四:将熔融的煤粉挤出成型;步骤五:挤出成型后的型煤置于常温环境下冷却。

8.所述的一种型煤生产方法,其特征是:所述步骤二中,无氧环境温度为170-190摄氏度。

9.所述的一种型煤生产方法,其特征是:所述步骤三中,无氧环境温度为250-350摄氏度。

10.本发明针对烟煤等品质较差的煤,采用无氧脱水和熔融,挤出成型的型煤无需烘干。所得到的型煤孔隙率大,韧性强,防潮性能好。

附图说明

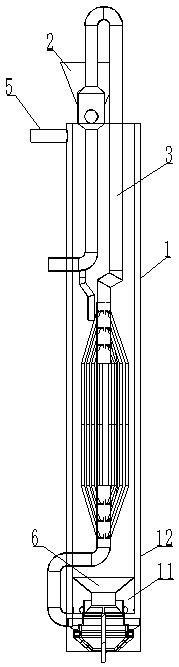

11.图1为本发明立体结构图;

图2为本发明内部构造结构图;图3为本发明烟气管结构示意图。

12.图中:1-外壳体,2-进料口,3-烟气管,31-进气段,32-除尘段,33-加热段,34-排气段,4-煤粉过滤器,5-排烟口,6-托盘。

具体实施方式

13.如图1所示,一种煤粉脱水熔融成型装置,包括外壳体1,外壳体1顶部设置有进料口2、侧面设置排烟口5。其中进料口2下方设置有螺旋下料装置,避免外壳体内腔直接与外部空气连通。烟气管3安装于外壳体1上,烟气管3包括依次连接的进气段31、除尘段32、加热段33和排气段34,进气段31的管体水平设置,进气口突出于外壳体1外。除尘段32为竖直设置的管体,除尘段设置有煤粉过滤器4,进气段31与除尘段32连接之处开有向下的落料口,落料口连接设置一个向下的落料管。除尘段末端连接一段弯折180

°

的管体,最终连接加热段。加热段由弧形阵列排列的竖直细管组成,细管上下两端分别连接烟气管主管体,外壳体1内设置有托盘6,托盘6与外壳体1底部之间形成过渡腔11,外壳体1侧壁设置有夹层,夹层内为排烟腔12,排烟腔12与过渡腔11相邻内壁环布有排烟口。

14.生产型煤时,首先将煤块打碎为粒径在3mm以下的煤粉,打碎后的煤粉通过进料口2由螺旋输送装置送入外壳体1内腔中,同时,高温无氧烟气进入烟气管3,在除尘段32中,大颗粒的未燃烧煤粉由落料管进入外壳体1内腔中,小颗粒的煤粉被煤粉过滤装置过滤,加热段中,若干环形阵列的细管将外壳体1内腔中的煤粉均匀加热,使其成为熔融状态。而后,将熔融状态下的煤粉基础成型后冷却,即可得到型煤。

技术特征:

1.一种粉煤脱水熔融成型装置,包括脱水装置,熔融装置,成型装置,其特征是:所述脱水装置,熔融装置,成型装置为一体式装置,包括外壳体,所述外壳体顶部设置有进料口、侧面设置排烟口,进料口内设置螺旋下料装置,所述外壳体上安装有烟气管,所述烟气管入口设置于所述外壳体侧面,所述烟气管依次为进气段、除尘段、加热段和排气段,其中,进气段为水平管道,所述除尘段为竖直管道,所述加热段为竖直阵列设置的若干管道,所述排气段设置于外壳体内腔底部。2.根据权利要求1所述的一种粉煤脱水熔融成型装置,其特征是:所述进气段设置有通向外壳体内腔的煤粉落料口。3.根据权利要求1或2所述的一种粉煤脱水熔融成型装置,其特征是:所述除尘段设置有煤粉过滤器。4.一种粉煤脱水熔融成型热解熔结型煤生产方法,其特征是:包括如下步骤:步骤一:将煤打碎为煤粉,煤粉粒径在3mm以下;步骤二:将煤粉置于无氧环境下脱水;步骤三:将脱水后的煤粉在无氧环境下进行熔融;步骤四:将熔融的煤粉挤出成型;步骤五:挤出成型后的型煤置于常温环境下冷却。5.根据权利要求3所述的一种粉煤脱水熔融成型热解熔结型煤生产方法,其特征是:所述步骤二中,无氧环境温度为170-190摄氏度。6.根据权利要求3所述的一种粉煤脱水熔融成型热解熔结型煤生产方法,其特征是:所述步骤三中,无氧环境温度为250-350摄氏度。

技术总结

本发明利用粉煤脱水熔融成型装置,将煤粉在无氧环境下脱水,挤出,熔融成型,冷却。粉煤脱水熔融成型装置包括脱水装置,熔融装置,成型装置,脱水装置,熔融装置,成型装置为一体式装置,包括外壳体,外壳体顶部设置有进料口、侧面设置排烟口,进料口内设置螺旋下料装置,外壳体上安装有烟气管,烟气管入口设置于外壳体侧面,烟气管依次为进气段、除尘段、加热段和排气段,其中,进气段为水平管道,除尘段为竖直管道,加热段为竖直阵列设置的若干管道,排气段设置于外壳体内腔底部。本发明针对烟煤等品质较差的煤,采用无氧脱水和熔融,挤出成型的型煤无需烘干。所得到的型煤孔隙率大,韧性强,防潮性能好。潮性能好。潮性能好。

技术研发人员:胡玉龙 孟爱国

受保护的技术使用者:山西领君重工机械设备有限公司

技术研发日:2021.12.27

技术公布日:2022/5/17

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。