1.本发明涉及固体废弃物污染控制技术领域,具体涉及一种两段式废塑料热裂解装置及热裂解系统。

背景技术:

2.废弃塑料量逐年增加,已严重影响到我国的大气、土壤、水源等方面的安全,传统填埋、焚烧等针对废塑料的处理方法会带来一些环境问题,现已有利用热裂解技术将废弃塑料用来制取高品质合成气的热裂解装置,其以废弃塑料为原料进行热裂解,然后通过催化改质反应来制取高品质合成气,变“废”为“宝”,具有较好的环境优化效果和社会经济效益。

3.但是,现有热裂解装置中催化重整段和末段塑料热解段通常独立设置,二者分别为单独的设备,设备之间通过管道实现裂解气的输送,使整个热裂解装置所占用面积以及建设成本居高不下,此外,现有热裂解装置因占用面积较大,管路耗散热量较高,装置整体能耗较高,还存在产气品质不高的现象,这些都不利于热裂解装置在废塑料处理中的推广应用。

技术实现要素:

4.本发明的目的在于提供一种两段式废塑料热裂解装置及热裂解系统,以解决现有热裂解装置占用面积较大、建设成本较高,热裂解装置较难推广应用的问题。

5.本发明为了达到上述目的所采用的技术方案是:一种两段式废塑料热裂解装置,包括用于对废塑料进行初步热裂解的首段热裂解器、连接首段热裂解器用于对废塑料进一步热裂解的末段热裂解段、以及连接末段热裂解段的催化重整段,所述末段热裂解段与所述催化重整段耦合一体为热裂解催化重整器,初步热裂解后的废塑料在热裂解催化重整器内完成末段热裂解及催化重整过程。

6.进一步地,所述首段热裂解器包括设有进料管与出料管的初步热裂解反应腔,初步热裂解反应腔内设有驱使废塑料沿初步热裂解反应腔由进料管向出料管移动的输送机构,绕初步热裂解反应腔外壁设有第一加热组件、以对初步热裂解反应腔内的废塑料进行初步热裂解。

7.进一步地,所述第一加热组件包括绕初步热裂解反应腔外壁由内向外依次设置的热水套、隔热层和第一电磁线圈,热水套与第一电磁线圈共同维持初步热裂解反应腔内初步热裂解过程中所需的温度。

8.进一步地,所述进料管的外壁套设有用于降低进料管处原料温度的第一冷却水套。

9.进一步地,所述热裂解催化重整器包括内部设有分隔装置的壳体,分隔装置将壳体分为处于壳体下部、连通 首段热裂解器设置、用于对初步热裂解后的废塑料进行末段热裂解的末段热裂解反应腔,以及处于壳体上部、连通末段热裂解反应腔设置的催化重整反

应腔;末段热裂解反应腔外设有用于维持末段热裂解反应腔内进行末段热裂解进行所需温度的加热单元,连通末段热裂解反应腔设有向末段热裂解反应腔内通入末段热裂解所需气化剂的进气管;连通所述催化重整反应腔底部设有用于通入高温水蒸气的水蒸气进口管,催化重整反应腔内设有由支撑网支撑、用于对末段热裂解反应腔所产生热裂解气和水蒸气进口管所通入高温水蒸气进行催化重整的催化剂床层;壳体底部设有用于排出末段热裂解反应腔内热裂解所产生炭黑的出炭口,壳体顶部设有用于排出催化重整反应腔催化重整所得合成气的集气口。

10.进一步地,绕所述催化重整反应腔的外壁由内向外依次设有加热电阻丝、第二隔热层和第二电磁线圈,加热电阻丝与第二电磁线圈共同维持催化重整反应腔内催化重整过程所需的温度。

11.进一步地,所述分隔装置包括相对设置的上分隔板和下分隔板,上分隔板和下分隔板在所述支撑网上的投影能够完全覆盖支撑网,且上分隔板和下分隔板之间形成供末段热裂解反应腔内所产生裂解气进入催化重整反应腔的热裂解气通道。

12.进一步地,所述水蒸气进口管设置在下分隔板内,且下分隔板上设有位于所述热裂解气通道内与水蒸气进口管连通的水蒸气出口管。

13.进一步地,连接出炭口设有用于输送出炭口排出炭黑的炭黑回收系统,绕炭黑回收系统外壁设有通过管道连通所述热水套的第二冷却水套。

14.一种废塑料热裂解系统,包括热裂解装置、用于向热裂解装置内输送废塑料的上料机构、以及用于对热裂解装置所生产出合成气进行净化处理的产气净化装置,所述热裂解装置采用上述任一方案的两段式废塑料热裂解装置。

15.本发明的有益效果:1.本发明的热裂解装置基于重整与热裂解耦合反应,使末段热裂解段和催化重整段耦合为一体,降低了整个热裂解装置的占地尺寸和建设成本,减少了管网距离,减少管路耗散热量,从而降低了装置整体能耗。

16.2.本发明的热裂解装置中,在使末段热裂解段和催化重整段耦合为一体时,通过分隔装置的设置,防止催化重整反应腔中催化剂受末段热裂解反应腔所产生粗大灰尘颗粒的冲击、减少粗大灰尘颗粒进入催化剂床层中的催化剂,改善催化重整反应的产气品质。

17.3.本发明的热裂解装置由电磁线圈与高温水耦合成第一加热组件,共同维持初步热裂解反应腔内初步热裂解过程中所需的温度,通过热水套中高温水的有效传热以及改变电磁线圈中电流的大小,实现首段反应器热裂解温度的精确控制,提高了首段热裂解的稳定性、可控性和准确性,提升了热裂解装置最终产气的品质。

18.4.本发明的热裂解装置由加热电阻丝和电磁线圈共同维持催化重整反应腔内催化重整过程所需的温度,不仅能够精确控制末热裂解温度,还能够在催化重整反应腔产生轴向的稳定磁场,使内部的磁介质催化剂受磁场作用均匀的轴向排布于腔室内,纵向间也存在大量间隙为重整气提供有效接触通道,有利于催化重整反应的充分进行,从而提升产气品质。

19.5.本发明的热裂解装置中炭黑回收装置和热裂解原料进口段均附带冷却水套,首

段废塑料进口段的冷却水套能够减少原料热裂解时堵塞进料管的现象,炭黑回收装置的冷却水套可以回收炭黑热量,减少首段热裂解器中第一加热组件对原料初步热裂解所需提供的能量,降低设备能耗。

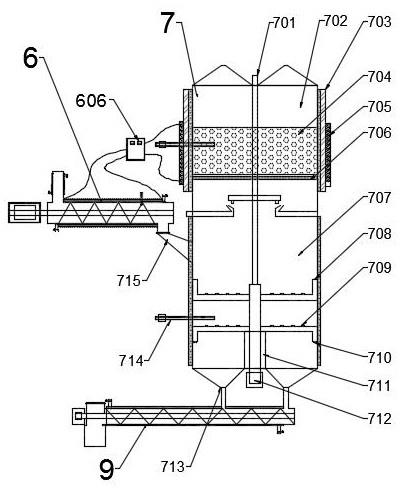

20.附图说明:图1为一种两段式废塑料热裂解装置的总体结构示意图;图2为首段热裂解器的结构示意图;图3为热裂解催化重整器的结构示意图;图4为分隔装置的结构示意图;图5为炭黑回收装置的结构示意图;图6为一种废塑料热裂解系统的总体结构示意图。

21.图中标记:1、运输车,2、传送带,3、储存罐,4、提升机,5、进料斗,6、首段热裂解器,601、第一驱动电机,602、螺旋轴,603、第一冷却水套,603-1、冷却水进口管,603-2、冷却水出口管,604、螺旋叶片,605、第一电磁线圈,606、控制柜,607、第一隔热层,608、第一温度测量仪,609、热水套,609-1、热水入口管,609-2、热水出口管,610、出料管,611、初步热裂解反应腔,7、热裂解催化重整器,701、进气管,702、催化重整反应腔,703、第二隔热层,704、催化剂床层,705、第二电磁线圈,706、支撑网,707、末段热裂解反应腔,708、转子叶片,709、气化剂出口,710、气化剂下吹口,711、基座,712、第二驱动电机,713、出炭口,714、第二温度测量仪,715、末段热解塑料进口,716、第三温度测量仪,717、集气口,8、分隔装置,801、水蒸气进口管,802、水蒸气出口管,803、热裂解气通道,804、金属杆,805、上分隔板,806、下分隔板,9、炭黑回收装置,901、炭黑收集箱,902、第三驱动电机,903、出料螺杆,904、出料叶片,905、第二冷却水套,905-1、冷却水进口,905-2、冷却水出口,906、进料口,10、除尘脱硫器,11、脱硝净化器,12、储气罐。

具体实施方式

22.下面结合附图和具体实施方式对本发明作进一步说明,在本发明的描述中,需要说明的是,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

23.本发明提供一种两段式废塑料热裂解装置的具体实施例:如图1至图3所示,本实施例的两段式废塑料热裂解装置与现有两段式热裂解装置一样,均包括首段热裂解器6、末段热裂解段、催化重整段,其中,首段热裂解器6用于对废塑料进行初步热裂解,即废塑料在首段热裂解器6进行干燥热裂解,通常反应温度维持在200-350℃,可以向废塑料中添加生石灰和天然矿石催化剂,去除初步热裂解过程中所产生的hcl,末段热裂解段连接首段热裂解器6,用于对废塑料进一步热热裂解,催化重整段连接末段热裂解段,对末段热裂解所产生粗气进行催化重整以生产合成气,与现有末段热裂解段和催化重整段通常分体设置呈两个独立装置不同的是,在本实施例中,末段热裂解段与催化重整段耦合一体,形成一个热裂解催化重整器7,初步热裂解后的废塑料在热裂解催化重

整器7内完成末段热裂解及催化重整过程。

24.热裂解催化重整器7基于重整与热裂解耦合反应,使末段热裂解段和催化重整段耦合为一体,降低整个热裂解装置的占地尺寸和建设成本,减少管网距离,减少管路耗散热量,降低装置整体能耗,两段式废塑料热裂解装置还能够分别自动控制各段的进料速度、反应温度和废塑料滞留时间,适合多种类型的废塑料,原料适应性强。

25.本实施例中,结合图2所示,首段热裂解器6包括初步热裂解反应腔611,初步热裂解反应腔611设有进料管与出料管610,其中,进料管用于向初步热裂解反应腔611内送入废塑料以及向废塑料中添加的一些其他原料,初步热裂解反应腔611内设有驱使废塑料沿初步热裂解反应腔611由进料管向出料管610移动的输送机构,输送机构在具体设置时,包括设置在初步热裂解反应腔611内的螺旋轴602,螺旋轴602上设有螺旋叶片604,还包括驱动螺旋轴602旋转的第一驱动电机601,第一驱动电机601工作时,驱动螺旋轴602使螺旋叶片604带动废塑料由进料管处向出料管610移动,在移动过程中,完成初步热裂解。

26.绕初步热裂解反应腔611外壁设有第一加热组件,通过第一加热组件为维持初步热裂解反应腔611内的温度,以实现对初步热裂解反应腔611内的废塑料进行初步热裂解。

27.其中,第一加热组件包括绕初步热裂解反应腔611外壁由内向外依次设置的热水套609、隔热层607和第一电磁线圈605,热水套609内通入热水,第一电磁线圈605由控制柜606控制对初步热裂解反应腔611进行电磁加热,二者耦合成第一加热组件,共同维持初步热裂解反应腔611内初步热裂解过程中所需的温度,通过热水套中高温水的有效传热以及改变电磁线圈中电流的大小,实现首段反应器热裂解温度的精确控制,提高首段热裂解的稳定性、可控性和准确性,提升热裂解装置最终产气的品质。

28.如前所述,在初步热裂解反应腔611内通常维持200-350℃的温度,为了避免出现废塑料在进口管处因温度过高后融化,使进口管处易发生堵塞的现象,在进料管外壁套设有第一冷却水套603,向第一冷却水套603通过冷却水进口管603-1和冷却水出口管603-2通入冷却水,降低进料管段的温度,减少废塑料进料时发生堵塞的现象,提高装置的稳定性。

29.如前所述,在具体耦合末段热裂解段与催化重整段时,所述热裂解催化重整器7包括内部设有分隔装置8的壳体,分隔装置8将壳体分为处于壳体下部、连通首段热裂解器6设置、用于对初步热裂解后的废塑料进行末段热裂解的末段热裂解反应腔707,以及处于壳体上部、连通末段热裂解反应腔707设置的催化重整反应腔702,这样使整个热裂解催化重整器7呈立式结构,立式结构简单、制造应用成本较低、可在高温高压下应用。

30.末段热裂解反应腔707外设有用于维持末段热裂解反应腔707内进行末段热裂解进行所需温度的加热单元,加热单元可以采用电加热,即使加热电阻绕末段热裂解反应腔707外壁设置,可以根据需要设置隔热,连通末段热裂解反应腔707设有向末段热裂解反应腔707内通入末段热裂解所需气化剂的进气管701,气化剂可以采用空气,也可以采用水蒸气,连通所述催化重整反应腔702底部设有用于通入高温水蒸气的水蒸气进口管801,催化重整反应腔702内设有由支撑网706支撑、用于对末段热裂解反应腔707所产生热裂解气和水蒸气进口管801所通入高温水蒸气进行催化重整的催化剂床层704,其中,进气管701可以贯穿催化重整反应腔702中设置,以收催化重整反应腔702的高温热量,提高气化剂的温度,优化反应腔的温度场,使其更均匀,并减少外部热源的消耗,提高装置整体经济性。

31.壳体的底部设有用于排出末段热裂解反应腔707内热裂解所产生炭黑的出炭口

713,壳体顶部设有用于排出催化重整反应腔702催化重整所得合成气的集气口717。

32.经过初步热裂解的废塑料进入末段热裂解反应腔707内进行末段热裂解,其温度控制在350-700℃,在维持该温度时,绕所述催化重整反应腔707的外壁由内向外依次设有加热电阻丝、第二隔热层703和第二电磁线圈705,加热电阻丝提供与第二电磁线圈705共同维持催化重整反应腔707内催化重整过程所需的温度,实现末热裂解温度的精确控制,提升热裂解装置最终产气的品质。

33.水蒸气和末段热裂解所产生的粗气与催化剂床层704中的催化剂充分接触,在磁介质催化剂的作用下反应生成h2、co、ch4、co2及低碳类烷烃等气体,催化重整段的具体温度可根据磁性催化剂的种类进行对应温度控制,例如,铁硅合金为磁化介质的催化剂,其重整温度控制在650℃左右,镍铝钴为磁化介质的催化剂重整温度控制在800℃左右,由于采用电磁线圈耦合加热电阻丝供热,能够在催化重整反应腔702产生轴向的稳定磁场,而内部的磁介质催化剂受磁场作用均匀的轴向排布于腔室内,纵向间也存在大量间隙为重整气提供有效接触通道,进行充分的催化重整反应,其中,电磁线圈可只包裹催化重整段的下半部分,磁化介质催化剂受磁力作用沿轴向向上运动,之后在重力的作用下又回落到催化剂床层,使催化剂稳定在一定的厚度且分布均匀,保证催化重整过程的稳定性,提升热裂解装置最终产气的品质。

34.结合图5所示,连接出炭口713设有用于输送出炭口713排出炭黑的炭黑回收装置9,炭黑回收装置9包括由第三驱动电机902驱动的出料螺杆903,出料螺杆903上设有出料叶片904,第三驱动电机902驱动出料螺杆903使出料叶片904带动炭黑移动,炭黑回收装置9上设有进料口906,以接收从出炭口713排放的炭黑,绕炭黑回收装置9外壁设有通过管道连通所述热水套609的第二冷却水套905,通过冷却水进口905-1和冷却水出口905-2向第二冷却水套905内通入冷却水,所通入的冷却水经管道进入热水套609内,共同构成一个闭合水循环,该水路循环有效利用了炭黑的余热和原料进口段的部分热量,为首段废塑料干燥及初步热裂解提供热量,节约该部分能源损耗,降低整个热裂解装置的耗能水平。

35.在使末段热裂解段和催化重整段耦合为一体时,容易使催化剂床层704中的催化剂受到末段热裂解段中粗大灰尘颗粒的影响而使催化重整过程中产气品质降低,为此,结合图4所示,分隔装置8包括相对设置的上分隔板805和下分隔板806,上分隔板805由金属杆804固定在支撑网706上,下分隔板806直接设置在壳体上,上分隔板805和下分隔板806在所述支撑网706上的投影能够完全覆盖支撑网706,且上分隔板805和下分隔板806之间形成供末段热裂解反应腔707内所产生裂解气进入催化重整反应腔702的热裂解气通道803,具体安装时,以图4所示为例,下分隔板806中间设有孔洞,上分隔板805相对下分隔板806设置在孔洞的对应处,使上分隔板805能够完全覆盖孔洞,上分隔板805和下分隔板806之间留有一定间隙,作为所述热裂解气通道803,通过上分隔板805和下分隔板806构成防护层,从而防止粗大灰尘颗粒冲击、进入催化剂床层704中的催化剂,影响催化重整反应地进行。

36.结合图4所示,在设置水蒸气进口管801时,将水蒸气进口管801设置于下分隔板806内,且在下分隔板806上设有位于所述热裂解气通道803内与水蒸气进口管801连通的水蒸气出口管802,使通入的水蒸气先吸收末段塑料热解段的部分热量,从而使得水蒸气和粗气及催化腔室的温度基本达到一致,改善催化重整效果,提高产气品质,还减少了提高水蒸气所需要的外部热量,降低整体设备的能耗。

37.此外,所引入水蒸气为水蒸气与空气以8:2-9:1进行混合的混合气体,产物热值和产气率均得到提高,同时还能够为反应器提供部分热量,减少外部供热及节省外部能源消耗。

38.本实施例中,在末段热裂解反应腔707内还设有由第二驱动电机712驱动转动的转子叶片708,第二驱动电机712设置在壳体底部的机座711上,将转子叶片708上与进气管701连通设置,在转子叶片708上设有气化剂出口709,可以理解地,气化剂出口709通常是朝上方出气,在转子叶片708靠近壁面处的叶片上还可设置向下方出气的气化剂下吹口710,加装的转子叶片708可以使塑料分布均匀,并且可以将反应腔壁面的焦渣排除,防止因为壁面结焦粘连而处理量降低,保证了腔室的洁净以及高效生产,气化剂下吹口710起到吹扫灰渣的作用,使得产生的炭黑等残渣能够及时快速的排除腔室,提高了装置处理废塑料量和整体效率。

39.可以理解地,在对涉及到需要监控温度的区域,可以相应地设置温度检测单元,例如,在初步热裂解反应腔611内设置第一温度测量仪,在末段热裂解反应腔707内设置第二温度测量仪,在催化重整反应腔702内设置第三温度测量仪,此外,因整个装置中设有两处电磁线圈,两处电磁线圈均可以使用一套控制柜。

40.本发明还提供一种废塑料热裂解系统,结合图6所示,该热裂解系统包括上述的热裂解装置、用于向热裂解装置内输送废塑料的上料机构、以及用于对热裂解装置所生产出合成气进行净化处理的产气净化装置,上料机构可以是由运输车1、传送带2以及原料储存罐3和原料提升机4组成,热裂解装置上设有用于接收提升机4输送过来原料的进料斗5,产气净化装置包括依次连接热裂解装置的除尘脱硫器10和脱硝净化器11,连接产气净化装置可设置储存所生产出合成气的储气罐12。

41.其中,储存罐3中储存的废塑料原料可先进行废塑料粉碎筛分,接着将废塑料原料与生石灰和天然矿石催化剂的混料按98:2—95:5的比例混合后储存至原料仓,之后通过提升机4将原料仓内储存的混合后原料输送去热裂解进行热裂解反应。

42.需要说明的是,上述实施例仅用来说明本发明,但本发明并不局限于上述实施例,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均落入本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。