1.本发明属于智轨车辆检修工艺领域,具体涉及一种智轨车辆的全面检修工艺流程方法。

背景技术:

2.智轨车辆全称智能轨道快运系统,是一种通过车载传感器识别路面虚拟轨道运行的新型轨道交通制式。相较于地铁、有轨电车、跨座式单轨等传统轨道交通方式,智轨具有成本低,土地使用少、建设周期短、对既有交通体系城市空间影响较小、不占用路权、线路布置灵活、调度灵活、转弯半径小、爬坡能力强等优势。智轨作为一种中低运量的地面轨道交通系统,可有效填补大运量的城市快速轨道交通和常规公交之间的运能和速度空白,适用于中小城市公共交通线路、旅游城市观光线路或其他轨道交通的补充线路。

3.目前由于缺少运营经验,智轨的检修工艺尚未明确。智轨车辆与传统轨道交通车辆在走行结构、牵引系统、供电系统、储能系统等方面差异较大,智轨车辆的检修工艺也需在传统轨道交通车辆检修工艺的基础上做出较大调整。

4.因此,为保障智轨车辆的正常运行,贯彻“预防为主、强制保养、科学检测、养修结合”的原则,本发明专利设计了一种智轨车辆的全面检修工艺流程方法,给智轨车辆的运营检修提供充分技术支撑。

技术实现要素:

5.针对现有技术以上缺陷或改进需求中的至少一种,为保证智轨车辆在一定的走行公里或运行周期有明确的检修工艺流程,保证车辆安全运行的前提下,合理有效的利用资源,本发明提供了一种智轨车辆的全面检修工艺流程方法,结合智轨车辆的结构特点,提出了适应性的全面检修工艺流程,区别于地铁车辆、有轨电车、悬挂式单轨等;结合智轨车辆的技术特点,对于智轨车辆的受电系统和储能系统,提出了安全、高效、经济的检修工艺,可保障智轨车辆的运行安全;提出了完整的全面检修工艺流程,满足智轨车辆的检修需求,给车辆的安全运行提供保障,并可为全面检修工作人员提供指导性的检修工艺方案。

6.为实现上述目的,按照本发明的一个方面,提供了一种智轨车辆的全面检修工艺流程方法,其中,包括如下步骤:

7.s1、智轨车辆全面检修的作业前准备:

8.智轨车辆运行里程达到48万公里或运行时间达到10年后,进行全面检修作业申请,车辆清洗、吹扫,入库待检,随后检修车牵引至全面检修库;

9.s2、智轨车辆全面检修作业:

10.作业的对象包括车顶设备、智轨车辆走行部、车体、车内设备;车顶设备包括除了充电枪充电口的受电系统、储能系统,车体设备包括充电枪充电口;

11.车辆全面检修的作业内容包括:

12.智轨车辆解编,在部件检修间内拆卸,拆出的智轨车辆走行部推出至走行部检修

库内进行分解、修理,将检修完毕的走行部组装并进行走行部静载、动载试验;

13.拆出的车顶设备和车内设备在部件检修间内进行拆解检修,其中车顶设备的检修包括除了充电枪充电口的受电系统的检修,以及储能系统的检修;

14.车体送入车体检修库矫正车体结构并更换车内部件,对受电系统的充电枪充电口进行检查,检修完成后车体送入喷漆库翻新外观,在全面检修库中,对车顶设备、车内设备、走行部、车体进行组装,对列车进行编组;

15.s3、智轨车辆全面检修后的整体调试、验收工作:

16.包含列车的静态调试、动态调试、淋雨试验,确认一切正常后进行验收,验收通过后的智轨车辆可出库,恢复运营。

17.进一步优选地,在步骤s2中,所述受电系统的检修包括紧固件检修、升降弓检修、绝缘检修、拆卸全面检修。

18.进一步优选地,在步骤s2中,所述储能系统的检修包括满充电校正、车顶储能检查、拆装测试。

19.进一步优选地,所述车顶储能检查的检查项点包括:

[0020][0021][0022]

进一步优选地,在步骤s1中,智轨车辆全面检修作业前准备的步骤包括:

[0023]

s1.1:根据智轨车辆运行里程达到48万公里或运行时间达到10年,结合车辆运行情况,编制车辆全面检修作业计划单;

[0024]

s1.2:全面检修班组及乘务人员对智轨车辆需要完成的作业项目进行查阅;

[0025]

s1.3:各作业人员办理作业手续,填写材料工具申请,领取相应的材料、工具;

[0026]

s1.4:智轨车辆驶入清洗区域,清除车辆运用和检修造成的车辆外部表面的灰尘、油污、污垢;

[0027]

s1.5:智轨车辆驶入吹扫库,对智轨车辆走行部及车顶进行细致的吹灰工作,方便后续走行部拆解后零部件表面的清理工作;

[0028]

s1.6:做好检修道检修前准备工作,将列车牵引入全面检修库中;

[0029]

s1.7:智轨车辆进入全面检修库后,准备进行智轨车辆的全面检修作业。

[0030]

进一步优选地,在步骤s2中,车辆全面检修作业的步骤包括:

[0031]

s2.1:列车解编,并将解编列车调拉至平台指定部位进行设备拆卸;

[0032]

s2.2:列车停在检修平台指定位置上,对位固定后,同步举升使走行轮与地面虚拟轨道分离,作业平台向两侧移动打开,露出车顶设备;

[0033]

s2.3:固定走行部,抑制其在作业过程中的滑动;

[0034]

s2.4:检修人员通过检修平台走行至车顶平台相应位置进行作业,检修人员拆卸车顶设备,天车将设备起吊至转运小车,转运小车将设备送入相应车间进行检修或更换,除了充电枪充电口的受电系统的检修以及储能系统的检修在此时进行,调试正常后进行组装,组装好的部件存放至合格区等待总装;

[0035]

s2.5:对电气线路进行检修或零部件更换,确保接口紧固无松动、护线软管无明显裂纹和变形,同时对充电枪充电口检修;

[0036]

s2.6:检修人员完成走行部底部中央吊挂系统与车体顶部之间的拆解,使得走行部和车体分离;将车体平移至车顶作业平台外,送入车体维修间,走行部推送至平台端部,通过天车起吊至地面;

[0037]

s2.7:作业人员继续对车辆上的车门车窗、车钩装置、贯通道、座椅、地板、驾驶室设备、电气系统、电气设备、辅助设备进行拆解,拆解下来的部件放置在转运小车上,移动至部件检修间进行清洗、吹扫、解体、检修、换件的工序,调试正常后进行组装,组装好的部件存放至合格区等待总装;

[0038]

s2.8:在走行部检修库对走行部进行全面拆解,将走行部拆解成车桥、悬架、制动系统、轮胎、传动轴、转向系统,进行清洁工作,细致分解、清洁、检测、打磨、补漆、零件替换,更换橡胶轮胎,一切测试合格后进行走行部组装,组装完成后的走行部进行静载试验、动载试验,试验合格后存放待总装;

[0039]

s2.9:牵引电机送入牵引电机检修车间进行清洗、吹扫使电机外表干净,更换损坏的连接线和零部件,分解牵引电机,检查轴承、更换润滑油脂,清理电机风道的灰尘和堵塞物,检修传感器、电阻、轴承、定子,检查并修复电机表面漆,一切测试合格后电机进行组装、试验,试验合格后等待送入走行部检修库组装;

[0040]

s2.10:车体送入车体检修库检查矫正车体结构,更换车内包括墙板、天花板、地板的铺敷材料,检查车底导向轮,接下来车体送入喷漆库进行外部喷漆使整体外观复新,随后送入全面检修库等待总装;

[0041]

s2.11:将合格的走行部移动至全面检修库中,进行车辆总装作业;通过作业平台上的行吊将走行部及车顶的零部件和设备从转运小车上吊起来,移动至车顶,检修人员在作业平台指定部分进行组装作业;

[0042]

s2.12:车体组装完成后,安装所有拆卸的盖板,作业人员检查各部件连接无误后,作业平台上移动平台向线路中心移动,举升装置缓缓落下,使得车轮与作业平台接触后,举升装置向两侧移开;

[0043]

s2.13:对车辆进行编组,连接车体之间的车钩缓冲器及车间连接装置。

[0044]

进一步优选地,在步骤s2.4和步骤s2.11中,检修人员作业时腰间固定安全绳,安全绳连接在作业平台上。

[0045]

进一步优选地,在步骤s3中,静态调试步骤包括:车辆编组完成后,连接静态调试电源柜对整车进行静态调试,保证车辆通电后基本功能一切正常。

[0046]

进一步优选地,在步骤s3中,动态调试步骤包括:静态调试完成后列车上线进行动态调试,保证列车行驶过程中一切功能正常。

[0047]

进一步优选地,在步骤s3中,淋雨试验步骤包括:动态调试完成后进行淋雨试验,检查车辆组装是否合格。

[0048]

上述优选技术特征只要彼此之间未构成冲突就可以相互组合。

[0049]

总体而言,通过本发明所构思的以上技术方案与现有技术相比,最大特点是针对智轨车辆的结构特点和技术特点对传统轨道交通车辆检修工艺进行再创造,提出了适用于智轨车辆的全面检修工艺流程方法,具有以下有益效果:

[0050]

1、本发明的智轨车辆的全面检修工艺流程方法,结合智轨车辆的结构特点,提出了适应性的全面检修工艺流程,区别于地铁车辆、有轨电车、悬挂式单轨等。

[0051]

2、本发明的智轨车辆的全面检修工艺流程方法,结合智轨车辆的技术特点,对于智轨车辆的受电系统和储能系统,提出了安全、高效、经济的检修工艺,可保障智轨车辆的运行安全。

[0052]

3、本发明的智轨车辆的全面检修工艺流程方法,提出了完整的全面检修工艺流程,满足智轨车辆的检修需求,给车辆的安全运行提供保障,并可为全面检修工作人员提供指导性的检修工艺方案。

[0053]

4、本发明的智轨车辆的全面检修工艺流程方法,采用本全面检修工艺流程能有效满足智轨车辆的运营需求,保证车辆安全运行。

[0054]

5、本发明的智轨车辆的全面检修工艺流程方法,针对运行在虚拟轨道上的智轨车辆走行部,本全面检修工艺流程能有效地满足其日常检修需求,保证智轨车辆在虚拟轨道中安全运行。

[0055]

6、本发明的智轨车辆的全面检修工艺流程方法,由于车辆的牵引系统、供电系统、储能系统、走行机构等与地铁及有轨电车分别检修的工艺流程不同,通过车辆起重作业平台的移动或拆解,完成对走行部和车顶设备的拆解,运送至各车间检修,能有效地提高全面检修效率。

[0056]

7、本发明的智轨车辆的全面检修工艺流程方法,明确了检修分工并提供详细说明,为检修工作提供了技术指导,使得检修班组进行全面检修作业时更加科学规范有序,避免盲目检修,杜绝设备检修时主次不定,交叉作业,发生漏检或检修程度不足。

[0057]

全面检修工艺是智轨车辆安全保障体系中的重要组成部分,完善的全面检修工艺不仅能提升检修效率,还有效提高了列车的使用寿命,具有显著的经济效益。

附图说明

[0058]

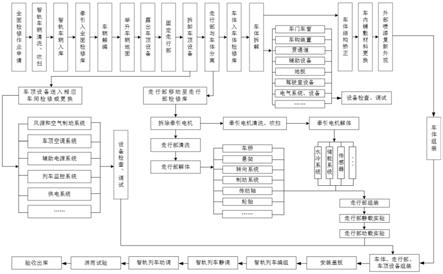

图1是本发明实施例的智轨车辆的全面检修工艺流程方法的示意图;

[0059]

图2是本发明实施例的智轨车辆的全面检修工艺流程方法相配套的检修基地的示意图;

[0060]

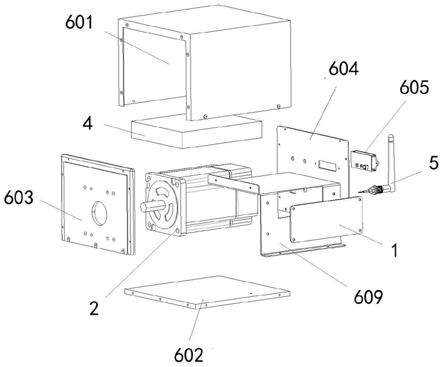

图3是本发明实施例的智轨车辆受电系统示意图。

具体实施方式

[0061]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。下面结合具体实施方式对本发明进一步详细说明。

[0062]

作为本发明的一种较佳实施方式,如图1-3所示,本发明提供一种智轨车辆的全面检修工艺流程方法,以满足应用需求,延长智轨车辆的使用寿命。智轨车辆与地铁列车、有轨电车、跨座式单轨列车相比,在车辆结构、供电、储能方式及线路条件等方面差异较大,传统检修工艺无法满足且适合智轨车辆的检修需求。因此本发明方案是针对这些差异完全匹配智轨车辆的一种全面检修工艺流程。

[0063]

智轨车辆全面检修的总体方案为:将智轨车辆解编后各部件、系统包括车体在内进行全面的分解、检查和整修。特别是对走行部、铰接装置、空调系统、传动轴、电机、电器、制动系统等,各种电器控制装置进行检查、修理、清洁、探伤、互换、试验、结合技术改造对部分系统进行全面更换,对车辆各系统进行全面检测、调试和试验。实行主要部件换件修,对关键零部件按照寿命管理要求进行更换。

[0064]

本发明的检修工艺流程如图1所示,各检修库的布局示意图如图2所示。全面检修内容主要分为三部分。

[0065]

第一部分是智轨车辆全面检修的作业前准备:智轨车辆运行里程达到48万公里或运行时间达到10年后,进行全面检修作业申请,车辆清洗、吹扫,入库待检,随后检修车牵引至全面检修库。

[0066]

第二部分是智轨车辆全面检修作业:

[0067]

作业的对象包括车顶设备、智轨车辆走行部、车体、车内设备;车顶设备包括除了充电枪充电口的受电系统、储能系统,车体设备包括充电枪充电口;

[0068]

车辆全面检修的作业内容包括:

[0069]

智轨车辆解编,在部件检修间内拆卸,拆出的智轨车辆走行部推出至走行部检修库内进行分解,对各个部件进行清洁、检修、调试,对牵引电机、电器、电气线路等进行分解、修理、调试和试验;将检修完毕的走行部组装并进行走行部静载、动载试验;

[0070]

拆出的车顶设备和车内设备,如车门车窗、贯通道、车钩缓冲器、制动系统、电气设备等,在部件检修间内进行拆解检修,其中车顶设备的检修包括除了充电枪充电口的受电系统的检修,以及储能系统的检修;

[0071]

车体送入车体检修库矫正车体结构并更换车内部件,对受电系统的充电枪充电口进行检查,检修完成后车体送入喷漆库翻新外观,在全面检修库中,对车顶设备、车内设备、走行部、车体进行组装,对列车进行编组;

[0072]

第三部分是智轨车辆全面检修后的整体调试、验收工作:

[0073]

包含列车的静态调试、动态调试、淋雨试验,确认一切正常后进行验收,验收通过后的智轨车辆可出库,恢复运营。

[0074]

区别于地铁车辆、有轨电车、悬挂式单轨等,智轨车辆通过智能识别系统在虚拟轨道上运行,在一定程度上不受场地条件的限制,受电系统也分为两种方式:受电弓受电、充电枪受电。图3为智轨车辆受电系统示意图,其中车顶为受电弓1,车侧为充电枪充电口2。

[0075]

进一步优选地,在第二部分中,所述除了充电枪充电口的受电系统的检修包括紧固件检修、升降弓检修、绝缘检修、拆卸全面检修。充电枪充电口随车体在车体检修库中进行检查。

[0076]

储能系统通过磷酸铁锂电池为智轨车辆储存能源,包括磷酸铁锂电池、热管理系统、中继器、电池管理系统、集线器、手动维修开关、快速熔断器、传感器等。

[0077]

进一步优选地,在第二部分中,所述储能系统的检修包括满充电校正、车顶储能检查、拆装测试。

[0078]

本方面明确了智轨车辆的全面检修工艺流程,在传统轨道交通车辆检修工艺的基础上针对智轨车辆与传统轨道交通车辆的差别进行改进,避免检修不充分,给列检工作人员提供了全面检修的检修方法,具有良好的指导及推广意义。

[0079]

本发明的智轨车辆全面检修是由车辆全面检修班组、电务和通信检修人员、保洁工作人员共同完成。

[0080]

如图1-2所示,智轨车辆全面检修工艺流程的具体实施方式为:

[0081]

第一部分:智轨车辆全面检修的作业前准备

[0082]

(1)根据车辆运行里程达到48万公里或运行时间达到10年,结合车辆具体运行情况,编制车辆全面检修作业计划单,编制时应注意与各厂家及部门的协调,明确各注意事项。

[0083]

(2)全面检修班组及乘务人员对智轨车辆需要完成的作业项目进行查阅。

[0084]

(3)各作业人员办理作业手续,填写材料工具申请,领取相应的材料、工具。

[0085]

(4)智轨车辆驶入清洗区域,通过列车外皮自动清洗装置完成预湿喷药、药液抹刷、端面清洗、侧面清洗、底面清洗、清水漂洗、吹扫烘干等工序,清除车辆运用和检修造成的车辆外部表面的灰尘、油污和其他污垢。

[0086]

(5)智轨车辆驶入吹扫库,对车辆走行部及车顶进行细致的吹灰工作,方便后续走行部拆解后零部件表面的清理工作。

[0087]

(6)做好检修道检修前准备工作,采用牵引车将列车按照设定的速度牵引入全面检修库中。

[0088]

(7)智轨车辆进入全面检修库后,进行智轨车辆的全面检修作业。

[0089]

第二部分:智轨车辆全面检修作业

[0090]

(8)列车解编,并将解编列车调拉至平台指定部位进行设备拆卸。

[0091]

(9)列车停在开闭式检修平台指定位置上,对位固定后,2个架车机同步举升使走行轮与地面虚拟轨道分离,作业平台向两侧移动打开,露出车顶设备。

[0092]

(10)固定走行部,抑制其在作业过程中的滑动。

[0093]

(11)检修人员通过检修平台走行至车顶平台相应位置进行作业,检修人员拆卸车

顶设备,天车将设备起吊至转运小车,转运小车将设备送入相应车间进行检修或更换,除了充电枪充电口的受电系统的检修以及储能系统的检修在此时进行,调试正常后进行组装,组装好的部件存放至合格区等待总装。

[0094]

所述除了充电枪充电口的受电系统的检修包括紧固件检修、升降弓检修、绝缘检修、拆卸全面检修。

[0095]

所述储能系统的检修包括满充电校正、车顶储能检查、拆装测试。

[0096]

所述车顶储能检查的检查项点包括:

[0097][0098]

表中的编号不代表步骤顺序,只是各检查项点的代称。

[0099]

(12)对电气线路进行检修或零部件更换,确保接口紧固无松动、护线软管无明显裂纹和变形,同时对充电枪充电口检修。

[0100]

(13)检修人员完成走行部底部中央吊挂系统与车体顶部之间的拆解,使得走行部和车体分离。2个托盘车同步运动将车体平移至车顶作业平台外,送入车体检修库,走行部推送至平台端部,通过天车起吊至地面。

[0101]

(14)作业人员继续对车辆上的车门车窗、车钩装置、贯通道、座椅、地板、驾驶室设备、电气系统、电气设备、辅助设备等进行拆解,拆解下来的部件放置在转运小车上,移动至

部件检修间进行清洗、吹扫、解体、检修、换件等工序,调试正常后进行组装,组装好的部件存放至合格区等待总装。

[0102]

(15)在走行部检修库对走行部进行全面拆解,将走行部拆解成车桥、悬架、制动系统、轮胎、传动轴、转向系统等,进行清洁工作,细致分解、清洁、检测、打磨、补漆、零件替换,更换橡胶轮胎,一切测试合格后进行走行部组装,组装完成后的走行部进行静载试验、动载试验,试验合格后存放待总装。

[0103]

(16)牵引电机送入牵引电机检修车间进行清洗、吹扫使电机外表干净,更换损坏的连接线和零部件,分解牵引电机,检查轴承、更换润滑油脂,清理电机风道的灰尘和堵塞物,检修传感器、电阻、轴承、定子等,检查并修复电机表面漆,一切测试合格后电机进行组装、试验,试验合格后等待送入走行部检修库组装。

[0104]

(17)车体送入车体检修库检查矫正车体结构,更换车内墙板、天花板、地板等铺敷材料,检查车底导向轮,接下来车体送入喷漆库进行外部喷漆使整体外观复新,随后送入全面检修库等待总装。

[0105]

(18)将合格的走行部移动至全面检修库中,进行车辆总装作业。通过作业平台上的行吊将走行部及车顶的零部件和设备从转运小车上吊起来,移动至车顶,检修人员在作业平台指定部分进行组装作业,作业时腰间固定安全绳,安全绳连接在作业平台上。

[0106]

(19)车体组装完成后,安装所有拆卸的盖板,作业人员检查各部件连接无误后,作业平台上移动平台向线路中心移动,举升装置缓缓落下,使得车轮与作业平台接触后,举升装置向两侧移开。

[0107]

(20)对车辆进行编组,连接车体之间的车钩缓冲器及车间连接装置。

[0108]

第三部分:智轨车辆全面检修后的整体调试、验收工作

[0109]

(21)静态调试

[0110]

车辆编组完成后,连接静态调试电源柜对整车进行静态调试,保证车辆通电后基本功能一切正常。

[0111]

(22)动态调试

[0112]

静态调试完成后列车需上线进行动态调试,保证列车行驶过程中一切功能正常。

[0113]

(23)淋雨试验

[0114]

动态调试完成后进行淋雨试验,检查车辆组装是否合格。

[0115]

(24)车辆功能测试一切正常后,完成车辆全面检修验收工作。

[0116]

(25)通过牵引车将车辆牵引至存车线后,存车待发。

[0117]

综上所述,与现有技术相比,最大特点是针对智轨车辆的结构特点和技术特点对传统轨道交通车辆检修工艺进行再创造,提出了适用于智轨车辆的全面检修工艺流程方法,本发明的方案具有如下显著优势:

[0118]

本发明的智轨车辆的全面检修工艺流程方法,结合智轨车辆的结构特点,提出了适应性的全面检修工艺流程,区别于地铁车辆、有轨电车、悬挂式单轨等。

[0119]

本发明的智轨车辆的全面检修工艺流程方法,结合智轨车辆的技术特点,对于智轨车辆的受电系统和储能系统,提出了安全、高效、经济的检修工艺,可保障智轨车辆的运行安全。

[0120]

本发明的智轨车辆的全面检修工艺流程方法,提出了完整的全面检修工艺流程,

满足智轨车辆的检修需求,给车辆的安全运行提供保障,并可为全面检修工作人员提供指导性的检修工艺方案。

[0121]

本发明的智轨车辆的全面检修工艺流程方法,采用本全面检修工艺流程能有效满足智轨车辆的运营需求,保证车辆安全运行。

[0122]

本发明的智轨车辆的全面检修工艺流程方法,针对运行在虚拟轨道上的智轨车辆走行部,本全面检修工艺流程能有效地满足其日常检修需求,保证智轨车辆在虚拟轨道中安全运行。

[0123]

本发明的智轨车辆的全面检修工艺流程方法,由于车辆的牵引系统、供电系统、储能系统、走行机构等与地铁及有轨电车分别检修的工艺流程不同,通过车辆起重作业平台的移动或拆解,完成对走行部和车顶设备的拆解,运送至各车间检修,能有效地提高全面检修效率。

[0124]

本发明的智轨车辆的全面检修工艺流程方法,明确了检修分工并提供详细说明,为检修工作提供了技术指导,使得检修班组进行全面检修作业时更加科学规范有序,避免盲目检修,杜绝设备检修时主次不定,交叉作业,发生漏检或检修程度不足。

[0125]

全面检修工艺是智轨车辆安全保障体系中的重要组成部分,完善的全面检修工艺不仅能提升检修效率,还有效提高了列车的使用寿命,具有显著的经济效益。

[0126]

可以理解的是,以上所描述的系统的实施例仅仅是示意性的,其中作为分离部件说明的单元可以是或者也可以不是物理上分开的,既可以位于一个地方,或者也可以分布到不同网络单元上。可以根据实际需要选择其中的部分或全部模块来实现本实施例方案的目的。本领域普通技术人员在不付出创造性的劳动的情况下,即可以理解并实施。

[0127]

另外,本领域内的技术人员应当理解的是,在本发明实施例的申请文件中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

[0128]

本发明实施例的说明书中,说明了大量具体细节。然而应当理解的是,本发明实施例的实施例可以在没有这些具体细节的情况下实践。在一些实例中,并未详细示出公知的方法、结构和技术,以便不模糊对本说明书的理解。类似地,应当理解,为了精简本发明实施例公开并帮助理解各个发明方面中的一个或多个,在上面对本发明实施例的示例性实施例的描述中,本发明实施例的各个特征有时被一起分组到单个实施例、图、或者对其的描述中。

[0129]

然而,并不应将该公开的方法解释成反映如下意图:即所要求保护的本发明实施例要求比在每个权利要求中所明确记载的特征更多的特征。更确切地说,如权利要求书所反映的那样,发明方面在于少于前面公开的单个实施例的所有特征。因此,遵循具体实施方式的权利要求书由此明确地并入该具体实施方式,其中每个权利要求本身都作为本发明实施例的单独实施例。

[0130]

最后应说明的是:以上实施例仅用以说明本发明实施例的技术方案,而非对其限制;尽管参照前述实施例对本发明实施例进行了详细的说明,本领域的技术人员应当理解:

其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。