1.本技术涉及紧固结构技术领域,尤其是涉及一种防松特种结构螺丝及其加工工艺。

背景技术:

2.目前螺丝是一种常见的紧固件,主要用于紧固两个或两个以上的物体,在机械、电器及建筑物的连接上广泛使用。

3.传统的螺丝则是一端具有螺帽,一端则是具有螺纹的杆体,并配合垫片或者螺母进行使用,通过转动将杆体拧入物体内后,通过螺丝上的螺纹或螺帽将两个或两个以上的物体进行固定。

4.发明人认为:传统的螺丝固定在长时间使用下,特别是在经常震动的物体上容易使得螺丝差生逆向旋转而松动,导致连接物体之间产生松动,从而使得螺丝的连接稳固性较差。

技术实现要素:

5.为了提高螺丝连接的稳固性,本技术的目的是提供一种防松特种结构螺丝及其加工工艺。

6.一方面本技术提供的一种防松特种结构螺丝采用如下的技术方案:一种防松特种结构螺丝,包括螺杆、连接于所述螺杆一端的螺帽,所述螺杆上设有自攻螺纹,且所述螺杆上设有贯穿若干自攻螺纹的通槽,所述通槽的槽口沿螺杆的周向方向倾斜设置。

7.通过采用上述技术方案,当将螺丝拧入两个物体中进行固定时,自攻螺纹拧入物体内后,使得物体受到自攻螺纹的挤压后陷入通槽内,以使如木材之类的物体不仅受到自攻螺纹的固定,还增加木材之类的物体和螺丝的接触面积,减少螺丝因物体震动而产生松动的情况,从而加强螺丝螺纹连接于两个物体内的稳固性。

8.可选的,所述通槽延伸至螺帽朝向所述螺杆的端面,所述螺帽上的通槽也呈倾斜状设置,所述通槽的槽口背向螺杆转动将自攻螺纹拧入的方向。

9.通过采用上述技术方案,利用倾斜的通槽,使得通槽的朝向对螺杆的拧入不造成阻碍,直至螺杆要从物体内转出时,螺杆的转动方向和通槽槽口朝向方向相同,以使通槽的槽口和物体相抵接,增大螺杆反向转动的摩擦力,从而提高螺纹从物体中拧出的难度。

10.另一方面,本技术还提供一种防松特种结构螺丝的加工工艺,包括以下步骤:步骤s1:将代加工的螺丝进行整理,以使螺帽均朝同一方向放置;步骤s2:将螺丝沿同一方向放入加工装置,加工装置先将螺丝夹持进行定位;步骤s3:再利用加工装置上的刀具对螺杆和螺帽加工形成通槽;步骤s4:然后再利用加工装置上的夹具带动螺杆转动,以加工形成自攻螺纹;步骤s5:清理废料将加工好的螺丝取出,放入下一个待加工螺丝。

11.通过采用上述技术方案,当对螺丝进行加工时,将若干个代加工的螺丝进行整理,以使的螺丝的螺帽均朝同一方向摆放,然后将螺丝沿螺帽的摆放方向放入加工装置内,通过加工装置得夹具对螺丝夹持进行定位,然后再利用加工装置上的刀具对螺杆和螺帽加工形成通槽,使得螺杆和螺帽上的通槽相贯通。之后夹具带动螺丝转动,使得转动的螺丝在道具下加工形成自攻螺纹,以将具有通槽的螺丝加工完成。最后将加工台上加工完成的螺丝取出并清理切割掉的废料,以将自攻螺丝加工完成的同时,使得螺杆和螺帽上均具有槽口倾斜的通槽,以达到螺丝拧入物体内容易、取出来难的效果。

12.可选的,所述步骤s2中加工装置包括工作台、固定连接于工作台上的加工台,所述加工台上开设有供螺丝放入并转动的加工槽,所述工作台上滑动设置有位于加工台一侧并伸入加工槽对螺丝进行加工的刀具,所述工作台上设有驱动刀具沿竖直方向滑移的竖移件、驱动竖移件沿螺丝长度方向滑移的横移件,所述工作台上还设有将部分螺帽夹持的三爪卡盘,所述工作台上设有驱动件,所述驱动件用于驱动所述三爪卡盘带动螺帽转动供刀具进行加工。

13.通过采用上述技术方案,当将螺丝进行加工时,将螺丝放入加工台的加工槽内,以使部分螺帽位于三爪卡盘内。三爪卡盘将部分螺帽夹紧后,横移件带动刀具移动至螺帽的上方,然后竖移件带动刀具下移,直至刀具的刀头抵接于螺帽露出三爪卡盘的部分,使得竖移件带动刀具下滑后将螺帽上的通槽加工完成。然后横移件带动刀具远离三爪卡盘,使得位于螺帽内的刀头朝远离三爪卡盘的方向移动,以对螺杆加工形成通槽。然后横移件再带动刀具的刀头移动至螺杆靠近螺帽的一端,竖移件带动刀具上移,使得刀具的刀头远离通槽槽底并依旧位于通槽槽内。启动驱动件并带动三爪卡盘转动,以带动螺丝转动,同时横移件带动刀具朝远离三爪卡盘的方向移动,以使刀具的刀头对螺杆加工形成自攻螺纹。因此通过设置三爪卡盘和刀具,利用三爪卡盘的转动和刀具的水平、竖直方向移动,实现刀具的刀头对通槽和自攻螺纹的加工,从而便于加工形成防松性较好的螺丝。

14.可选的,所述加工台上滑移连接有驱动板,所述驱动板上固定连接有滑移于加工台内的驱动杆,所述驱动杆远离驱动板的一端滑移于加工槽内抵动螺杆将部分螺帽抵入三爪卡盘内。

15.通过采用上述技术方案,当将螺丝放入加工槽内时,螺杆和螺帽均位于加工槽,然后推动驱动板,以带动驱动板和驱动杆一同朝靠近三爪卡盘的方向滑移,使得驱动杆于加工槽内滑移后抵抵动螺杆,使得螺帽远离螺杆的一部分滑出加工槽并位于三爪卡盘之间,以便于三爪卡盘夹持部分螺帽,从而便于加工螺帽形成通槽。

16.可选的,所述刀具在横移件驱动下的滑移方向和驱动板相同,所述横移件上设有抵接驱动板的抵动杆,所述刀具位于部分螺帽上方时,所述抵动杆抵接驱动板使得部分螺帽位于三爪卡盘内。

17.通过采用上述技术方案,当将横移件带动刀具移动至部分螺帽的上端时,横移件带动抵动杆一同朝靠近三爪卡盘的方向滑移。直至刀具位于加工槽的上方后,抵动杆抵接驱动板带动驱动杆滑移,以使驱动杆抵动螺杆朝三爪卡盘滑移,使得部分螺帽位于三爪卡盘之间,同时刀具的刀头位于加工槽内部分螺帽的上端。因此通过设置抵动杆、驱动板、驱动杆,使得横移件带动刀具朝三爪卡盘移动的过程中,抵动杆随横移件移动而驱使驱动板、驱动杆滑移,以抵动螺杆带动部分螺帽滑入三爪卡盘之间,减少额外驱动源驱动部分螺帽

滑入三爪卡盘之间,从而实现加工槽内的部分螺帽自动伸入三爪卡盘内。

18.可选的,所述加工槽贯穿加工台的顶壁和朝向三爪卡盘的侧壁,且所述加工槽分别为供螺帽转动的槽一、供螺杆转动的槽二,所述刀具的刀头靠近所述槽一和槽二的槽口边缘设置。

19.通过采用上述技术方案,当横移件驱动刀具来回滑移时,刀具伸入槽一内对螺帽加工形成通槽,然后在横移件的驱动下直接滑移至槽二,以对螺杆加工形成通槽。同时刀具于槽一和槽二内滑移时,三爪卡盘带动螺帽转动,以使刀具对螺杆加工形成自攻螺纹。刀具的刀头靠近槽一和槽二的槽口边缘,以便于刀具加工自攻螺纹时,将切割出来的废料直接堆积在加工台上,减少废料掉入加工槽内对螺杆和螺帽的转动造成阻碍,从而便于螺丝于加工槽内转动。

20.可选的,所述加工台上开设有和槽二连通的避让槽,所述避让槽的槽底逐渐朝加工台表面倾斜设置,所述避让槽供刀具刀头从加工台内滑出。

21.通过采用上述技术方案,当刀具加工形成通槽时,横移件带动刀具朝远离三爪卡盘的方向移动,使得刀具将螺帽和螺杆都加工形成通槽。直至加工螺杆、螺帽上最后一个通槽时,横移件带动刀具继续朝远离三爪卡盘的方向滑移,竖移件带动刀具上滑,使得刀具的刀头滑入避让槽,以将螺杆和螺帽上加工通槽切割的废料从避让槽内刮至加工台上,从而便于将加工通槽形成的废料进行清理。

22.可选的,所述滑移件上还设有和抵动杆并排的复位杆,所述复位杆用于和驱动板背对抵动杆的一侧相抵接,所述刀具从避让槽滑至加工台上时,所述复位杆抵动驱动板复位。

23.通过采用上述技术方案,当横移件带动刀具靠近三爪卡盘时,抵动杆抵动驱动板带动驱动杆滑移,以抵动螺杆将部分螺帽伸入三爪卡盘内,此时刀具的刀头位于加工槽内部分螺帽的上方,这一过程复位杆始终位于驱动板朝向三爪卡盘的一侧。直至横移件带动刀具移动加工最后一个通槽时,横移件带动刀具加工通槽后移动至避让槽内,此时复位杆随横移件的驱动后将驱动板朝远离三爪卡盘的方向驱动,使得驱动板带动驱动杆脱离螺杆形成复位。实现刀具加工螺杆、螺帽上最后一个通槽并将废料刮至避让槽后,横移件带动复位杆抵动驱动板复位,从而实现驱动板的自动驱动和自动复位。

24.综上所述,本技术包括以下至少一种有益技术效果:通过设置通槽,达到拧入容易拧出困难的效果,还增加木材之类的物体和螺丝的接触面积,减少螺丝因物体震动而产生松动的情况,从而加强螺丝螺纹连接于两个物体内的稳固性;通过设置三爪卡盘和刀具,利用三爪卡盘的转动和刀具的水平、竖直方向移动,实现刀具的刀头对通槽和自攻螺纹的加工,从而便于加工形成防松性较好的螺丝;通过设置抵动杆、驱动板、驱动杆,使得横移件带动刀具朝三爪卡盘移动的过程中,抵动杆随横移件移动而驱使驱动板、驱动杆滑移,以抵动螺杆带动部分螺帽滑入三爪卡盘之间,减少额外驱动源驱动部分螺帽滑入三爪卡盘之间,从而实现加工槽内的部分螺帽自动伸入三爪卡盘内;通过设置避让槽,便于将螺杆和螺帽上加工通槽切割的废料从避让槽内刮至加工台上,从而便于将加工通槽形成的废料进行清理;

通过设置复位杆,实现刀具加工螺杆、螺帽上最后一个通槽并将废料刮至避让槽后,横移件带动复位杆抵动驱动板复位,从而实现驱动板的自动驱动和自动复位。

附图说明

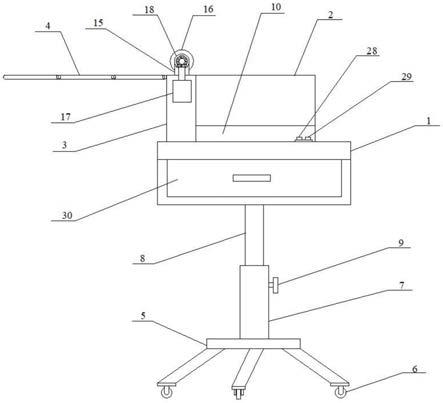

25.图1是本技术实施例中防松特种螺丝的结构示意图。

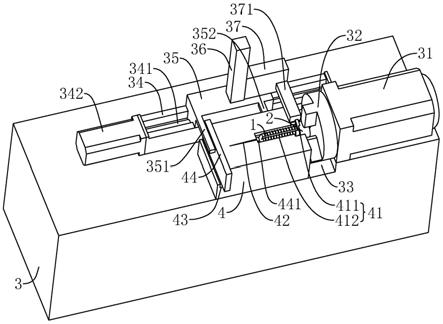

26.图2是本技术实施例用加工装置的结构示意图。

27.图3是本技术防松特种结构螺丝加工工艺流程图。

28.附图标记说明:1、螺杆;11、自攻螺纹;2、螺帽;21、通槽;3、工作台;31、电机一;32、三爪卡盘;33、转动槽;34、固定框;341、丝杆;342、电机二;35、横移座;351、抵动杆;352、复位杆;36、无杆气缸;37、刀座;371、刀具;372、刀头;4、加工台;41、加工槽;411、槽一;412、槽二;42、避让槽;43、滑槽;44、驱动板;441、驱动杆。

具体实施方式

29.以下结合附图1-3对本技术作进一步详细说明。

30.本技术实施例公开一种防松特种结构螺丝。

31.参照图1,防松特种结构螺丝包括一体成型的螺杆1、螺帽2,螺杆1的周向侧壁上开设有自攻螺纹11,且螺杆1上开设有若干贯穿自攻螺纹11的通槽21,通槽21沿螺杆1的长度方向开设三个,且螺帽2朝向螺杆1的端面上也开设有通槽21,螺帽2上的通槽21和螺杆1上的通槽21相连通。

32.参照图1,通槽21朝背离自攻螺纹11拧入的方向倾斜设置,且通槽21的槽口沿靠近螺杆1的轴心方向成渐缩状,以使螺杆1拧入如木材之类的物体中时,通过通槽21增大木材之类的物体和螺杆1的接触面积,进而达到螺杆1拧入容易拧出困难的效果,从而实现螺丝的防松性。

33.本技术实施例还公开一种防松特种结构螺丝的加工工艺,该工艺通过使用加工装置完成。

34.参照图2,该加工装置包括工作台3、固定连接于工作台3上的加工台4,工作台3上固定连接有位于加工台4一侧的驱动件,驱动件为电机一31,电机一31的输出轴上同轴连接有三爪卡盘32,三爪卡盘32的侧壁滑动抵接加工台4的侧壁,工作台3上开设有供三爪卡盘32转动的转动槽33。

35.参照图2,工作台3上还安装有位于加工台4一侧固定框34,固定框34内转动连接有丝杆341,工作台3上固定连接有同轴连接于丝杆341转动的电机二342。固定框34上滑移连接有横移件,横移件上安装有竖移件,横移件包括滑移于固定框34上的横移座35或横移块或滑台。竖移件包括固定连接于横移座35上的无杆气缸36,也可以是电机342和丝杆341配合驱动、电机342和传送带配合驱动,无杆气缸36上连接有刀座37。

36.参照图2,刀座37上固定连接有刀具371,刀具371沿垂直于横移座35的滑移方向延伸至加工台4的上方,刀具371远离刀座37的一端固定连接有向下弯曲的刀头372。丝杆341转动带动横移座35沿三爪卡盘32的转动轴线方向滑移,进而带动无杆气缸36和刀具371滑移,无杆气缸36带动刀具371沿竖直方向上下滑移。

37.参照图1和图2,加工台4上开设有供螺丝放入的加工槽41,加工槽41贯穿加工台4

的顶壁和朝向三爪卡盘32的侧壁。加工槽41分为供螺帽2放入并转动的槽一411、供螺杆1放入并转动的槽二412,刀具371的刀头372伸入槽一411和槽二412内并靠近槽一411、槽二412的槽口边缘设置,以便于刀具371加工螺杆1上的自攻螺纹11时,将加工产生的废料堆积在加工台4上。

38.参照图1和图2,加工台4上开设有位于加工槽41远离三爪卡盘32一端的避让槽42,避让槽42的槽底逐渐朝加工台4表面倾斜设置。避让槽42和槽二412连通且供刀头372滑入,同时避让槽42和螺杆1上的通槽21相对应,以使刀头372切割螺杆1形成通槽21后,刀头372将切割产生的废料从避让槽42内刮至加工台4上,减少加工通槽21产生的废料落入加工槽41内。滑入避让槽42内的同时无杆气缸36带动刀具371上移,且刀具371的刀头372只有在将加工螺杆1上最后一条通槽21时,刀具371才会带动刀头372滑入避让槽42内。

39.参照图2,加工台4远离三爪卡盘32的一端开设有滑槽43,滑槽43内滑移有驱动板44,驱动板44滑移方向和横移座35的滑移方向相同,且驱动板44的两端延伸出加工台4的侧壁。

40.参照图1和图2,驱动板44朝向三爪卡盘32的侧壁上固定连接有驱动杆441,驱动杆441穿设并滑移于加工台4内,且驱动杆441远离驱动板44的一端伸入槽二412内和螺杆1的端部抵接,驱动板44带动驱动杆441将螺杆1朝三爪卡盘32抵动,能够使得部分螺帽2伸入三爪卡盘32之间。驱动板44于滑槽43内可滑动的距离等于部分螺帽2从槽一411滑移至三爪卡盘32内的距离,以便于驱动板44抵接于加工台4侧壁后,驱动杆441抵动抵杆使得部分螺帽2位于三爪卡盘32内。

41.参照图1和图2,横移座35靠近电机二342的一端固定连接有抵动杆351,抵动杆351位于横移座35朝向加工台4的侧壁上,且抵动杆351朝驱动板44背对三爪卡盘32的一侧延伸,抵动杆351远离横移座35的一端用于和驱动板44相抵接。当横移座35带动刀具371移动至加工槽41上方时,抵动杆351随横移座35滑移并抵动驱动板44朝三爪卡盘32滑移,进而使得驱动杆441抵动螺杆1将部分螺帽2抵动至三爪卡盘32内,此时刀具371的刀头372位于加工槽41内的部分螺帽2正上方。

42.参照图1和图2,横移座35朝向加工台4的侧壁上还固定连接有复位杆352,复位杆352长度短于抵动杆351,复位杆352位于横移座35靠近三爪卡盘32的一端,复位杆352用于和驱动板44延伸出加工台4的一端抵接,且复位杆352抵接于驱动板44背对抵动杆351的一侧相抵接。当横移座35带动刀具371的刀头372滑入避让槽42内后,复位杆352抵动驱动板44,带动驱动杆441朝远离三爪卡盘32的方向滑移,以使驱动板44和驱动杆441复位,此时刀具371的刀头372滑入避让槽42内的距离等于复位杆352抵动驱动板44于滑槽43内滑移的距离,以使复位杆352抵动驱动板44脱离和加工台4的抵接,实现驱动板44的自动复位。

43.参照图2和图3,加工工艺使用上述加工装置的刀具371和三爪卡盘32配合加工台4使用,先将若干个螺丝按照螺帽2的朝向统一摆放好,以使螺帽2均朝同一方向,以便于将螺丝单个依次放入加工槽41内,并使得螺杆1位于槽二412内、螺帽2位于槽一411内。

44.然后启动电机二342带动丝杆341转动,丝杆341转动后带动横移座35于固定框34上滑移,以带动无杆气缸36和刀具371一同朝三爪卡盘32滑移。同时横移座35上的抵动杆351朝驱动板44滑移,直至抵动杆351抵动驱动板44滑移,使得驱动板44抵接于加工台4的侧壁,驱动杆441滑入槽二412内抵动螺杆1朝三爪卡盘32滑移,使得螺帽2远离螺杆1的一部分

伸入三爪卡盘32内,然后三爪卡盘32将部分螺帽2夹持固定,此时刀具371上的刀头372位于槽一411内另一部分螺帽2的正上方。

45.无杆气缸36带动刀具371下滑,使得刀头372下滑将螺帽2加工出通槽21,然后电机二342带动丝杆341反转,带动横移座35朝远离三爪卡盘32的方向滑移,使得刀具371的刀头372沿着螺杆1的长度方向滑移,以将螺杆1也加工出通槽21。通过横移座35的来回滑移和无杆气缸36带动刀具371的上下滑移,实现对螺杆1和螺帽2上三个通槽21的加工,直至刀具371加工最后一个通槽21时,横移座35带动刀具371滑过螺杆1后滑入避让槽42内,将通槽21内的废料从避让槽42刮至加工台4上。同时复位杆352抵动驱动板44脱离加工台4,使得驱动板44和驱动杆441复位。

46.加工完通槽21之后,刀具371在电机二342和无杆气缸36的驱动下移动至槽二412内螺杆1靠近螺帽2一端的正上方,电机一31带动三爪卡盘32转动,以带动螺杆1在刀具371下方转动。然后无杆气缸36带动刀具371下移入槽二412内的同时,电机二342带动横移座35朝远离三爪卡盘32的方向滑移,使得刀具371朝远离三爪卡盘32滑移的同时对螺杆1加工出自攻螺纹11。

47.刀头372加工出自攻螺纹11所产生的废料从刀头372上堆积到加工台4的顶壁上,使得工作台3上在槽二412一侧以及避让槽42附近堆积有切割出来的废料,从而便于将废料清理后放入下一个待加工螺丝。

48.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。