1.本发明属于木材加工技术领域,具体涉及一种环保胶合板的制备方法。

背景技术:

2.胶合板是由木段旋切成单板或由木方刨切成薄木,再用胶粘剂胶合而成的三层或多层的板状材料,通常用奇数层单板,并使相邻层单板的纤维方向互相垂直胶合而成。胶合板是家具常用材料之一,为人造板三大板之一,亦可供飞机、船舶、火车、汽车、建筑和包装箱等作用材。一组单板通常按相邻层木纹方向互相垂直组坯胶合而成,通常其表板和内层板对称地配置在中心层或板芯的两侧。用涂胶后的单板按木纹方向纵横交错配成的板坯,在加热或不加热的条件下压制而成。层数一般为奇数,少数也有偶数。纵横方向的物理、机械性质差异较小。常用的胶合板类型有三合板、五合板等。胶合板能提高木材利用率,是节约木材的一个主要途径。

3.随着人们生活水平的不断改善,人们对生活环境的要求也越来越高,作为建筑材料使用的胶合板的环保性能受到了越来越大的关注,以上专利以及现有技术所提供的胶合板甲醛释放问题一直困扰着用户,限制了胶合板在建筑材料领域的应用。

4.目前市场上的胶合板在生产和使用过程中释放大量游离甲醛引起室内空气污染,对生产者和消费者身体健康产生极大威胁,而使用不含甲醛的胶粘剂得到的胶合板加胶合强度又不高。因此研究开发一种甲醛含量低且胶合强度高的环保胶合板的制备方法非常有必要。

技术实现要素:

5.本发明旨在解决上述技术问题,提供一种环保胶合板的制备方法,该方法制备得到的胶合板甲醛含量低,环保性提高。

6.本发明的技术方案为:

7.本发明提供一种环保胶合板的制备方法,包括以下步骤:

8.(1)干燥:将木质单板于60-70℃烘干至含水量为3-8%,得干燥木质单板;

9.(2)涂胶:将相邻的粘接干燥木质单板面涂上胶粘剂,涂胶量为150-180g/m2,得到涂胶板坯;

10.(3)组坯:将涂胶板坯进行组坯,得到组胚板;

11.(4)冷压:在0.8-1.0mpa压力下,冷压;

12.(5)热压:在200-210℃进行热压,在压力为2-4mpa下,热压5-8min,得热压板坯;

13.(6)真空处理:将热压板坯放入真空罐内,抽真空,得到处理板坯;

14.(7)涂料封闭:用石蜡在处理板坯四周涂覆;

15.(8)整理,砂光,裁边即可。

16.为了获得低甲醛含量且高胶合强度的胶合板,优选地,本发明所述步骤(2)中,胶粘剂为三聚氰胺甲醛树脂胶粘剂、异氰酸酯树脂胶粘剂、脱氢乙酸的混合物。更优选地,本

发明所述步骤(2)中,胶粘剂为重量比为25-35:3-8:0.01-0.06的三聚氰胺甲醛树脂胶粘剂、异氰酸酯树脂胶粘剂、脱氢乙酸的混合物。

17.胶量过大,成本量高;而且胶层过厚,内应力增大,同时容易透胶;胶量过小,不利于胶液浸润,胶层会不完整。为了提高胶合板的胶合强度,优选地,本发明所述步骤(2)中,涂胶量为150-180g/m2。

18.为了提高涂胶时内部胶层的均匀性,优选地,本发明所述步骤(4)中,所述冷压时间为5-8min。

19.为了提高胶合板的强度,优选地,本发明所述步骤(5)中,热压板坯放入真空罐前,在60-70℃烘干至含水量为3-5%。

20.为了防止胶合板涂胶部分出现鼓泡的现象,而降低胶合板的胶合强度,加压后,不能够马上卸压,需要缓慢卸压,优选地,本发明所述步骤(5)中,2-3min内卸压至常压。

21.为了降低胶合板的游离甲醛含量,在热压后进行抽真空处理,优选地,本发明所述步骤(6)中,抽真空至真空度为(-0.10)-(-0.02)mpa。

22.为了进一步降低胶合板的游离甲醛含量,对抽真空处理后的胶合板四周进行封闭处理,优选地,本发明所述步骤(7)中,石蜡添加量为处理板坯重量的0.15-0.35%。通过石蜡处理后的胶合板,可以降低游离甲醛散发速度,减少单位时间内甲醛的散发量,提高胶合板的环保性能。

23.为了获得较好性能的胶合板,选用优质的木板单板非常有必要,优选地,本发明所述步骤(1)中,木质单板来源于云南松、橡胶树、枫香树中的一种。

24.由于采用上述技术方案,本发明的有益效果为:

25.1、本发明方法通过胶粘剂的原料配比,不仅能够提高胶合板的胶合强度,同时能够获得超低甲醛释放量的胶合板,所得到的胶合板达到e0级环保级别。

26.2、本发明方法中还通过改进胶粘剂配方的情况下,通过与抽真空和加石蜡配伍,降低甲醛释放量,提高胶合板的环保性能。

具体实施方式

27.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.实施例1

29.一种环保胶合板的制备方法,包括以下步骤:

30.(1)干燥:取橡胶树原木,切断,旋切,裁剪成木质单板,将木质单板于60℃烘干至含水量为3%,得干燥木质单板;

31.(2)涂胶:将相邻的粘接干燥木质单板面涂上胶粘剂,涂胶量为150g/m2,得到涂胶板坯;

32.(3)组坯:将涂胶板坯进行组坯,得到组胚板;

33.(4)冷压:在0.8mpa压力下冷压8min,冷压;

34.(5)热压:在200℃进行热压,在压力为4mpa下,热压8min,3min内卸压至常压,得热

压板坯;

35.(6)真空处理:热压板坯放入真空罐前,在60℃烘干至含水量为3%,将热压板坯放入真空罐内,抽真空至真空度为-0.02mpa,得到处理板坯;

36.(7)涂料封闭:用处理板坯重量的0.15%的石蜡在处理板坯四周涂覆;

37.(8)整理,砂光,裁边即可。

38.上述步骤(2)中,胶粘剂为重量比为25:8:0.01的三聚氰胺甲醛树脂胶粘剂、异氰酸酯树脂胶粘剂、脱氢乙酸的混合物。

39.实施例2

40.一种环保胶合板的制备方法,包括以下步骤:

41.(1)干燥:取枫香树原木,切断,旋切,裁剪成木质单板,将木质单板于70℃烘干至含水量为8%,得干燥木质单板;

42.(2)涂胶:将相邻的粘接干燥木质单板面涂上胶粘剂,涂胶量为180g/m2,得到涂胶板坯;

43.(3)组坯:将涂胶板坯进行组坯,得到组胚板;

44.(4)冷压:在1.0mpa压力下冷压5min,冷压;

45.(5)热压:在210℃进行热压,在压力为2mpa下,热压5min,2min内卸压至常压,得热压板坯;

46.(6)真空处理:热压板坯放入真空罐前,在70℃烘干至含水量为5%,将热压板坯放入真空罐内,抽真空至真空度为-0.10mpa,得到处理板坯;

47.(7)涂料封闭:用处理板坯重量的0.35%的石蜡在处理板坯四周涂覆;

48.(8)整理,砂光,裁边即可。

49.上述步骤(2)中,胶粘剂为重量比为35:3:0.06的三聚氰胺甲醛树脂胶粘剂、异氰酸酯树脂胶粘剂、脱氢乙酸的混合物。

50.实施例3

51.一种环保胶合板的制备方法,包括以下步骤:

52.(1)干燥:取云南松原木,切断,旋切,裁剪成木质单板,将木质单板于65℃烘干至含水量为6%,得干燥木质单板;

53.(2)涂胶:将相邻的粘接干燥木质单板面涂上胶粘剂,涂胶量为160g/m2,得到涂胶板坯;

54.(3)组坯:将涂胶板坯进行组坯,得到组胚板;

55.(4)冷压:在0.9mpa压力下冷压7min,冷压;

56.(5)热压:在205℃进行热压,在压力为3mpa下,热压7min,3min内卸压至常压,得热压板坯;

57.(6)真空处理:热压板坯放入真空罐前,在65℃烘干至含水量为4%,将热压板坯放入真空罐内,抽真空至真空度为-0.06mpa,得到处理板坯;

58.(7)涂料封闭:用处理板坯重量的0.25%的石蜡在处理板坯四周涂覆;

59.(8)整理,砂光,裁边即可。

60.上述步骤(2)中,胶粘剂为重量比为20:5:0.03的三聚氰胺甲醛树脂胶粘剂、异氰酸酯树脂胶粘剂、脱氢乙酸的混合物。

61.对比例1

62.与实施例3不同的是:步骤(2)中,胶粘剂为重量比为25:0.03的三聚氰胺甲醛树脂胶粘剂、脱氢乙酸的混合物。其余同实施例3。

63.对比例2

64.与实施例3不同的是:无步骤(6)。其余同实施例3。

65.对比例3

66.与实施例3不同的是:无步骤(7)。其余同实施例3。

67.对比例4

68.与实施例3不同的是:步骤(7)中,涂料封闭:用处理板坯重量的1%的石蜡在处理板坯四周涂覆。其余同实施例3。

69.对比例5与实施例3不同的是:步骤(7)中,涂料封闭:用处理板坯重量的0.1%的石蜡在处理板坯四周涂覆。其余同实施例3。

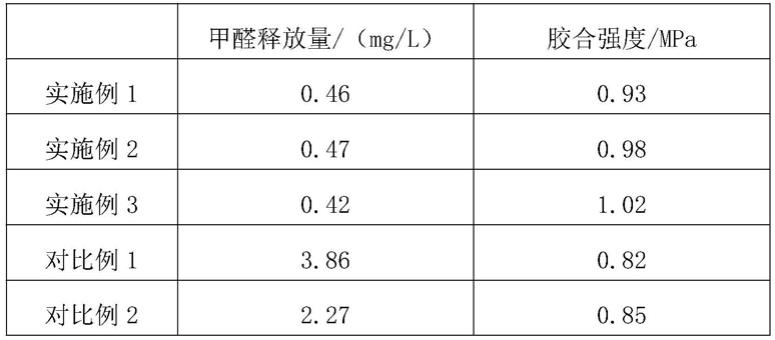

70.按照gb/t9846-2004《胶合板国家标准》检测实施例与对比例制备的胶合板甲醛释放量和胶合强度(ii类),结果如表1和表2所示。

71.表1不同处理胶合板的甲醛释放量情况

[0072][0073][0074]

从表1可知,通过本发明方法能够在降低甲醛含量的同时,提高胶合板的胶合强度,特别是能够使得胶合板的达到e0级,同时从对比例1和对比例2可知,改变胶黏剂的原料种类或者不做抽真空处理,胶合板的胶合强度和甲醛释放量达不到e0级环保级别,另外,从对比例3-对比例7数据可知,改变石蜡的添加量或者不添加石蜡,得到的胶合板也达不到e0级环环保级别。

[0075]

上述说明是针对本发明较佳可行实施例的详细说明,但实施例并非用以限定本发明的专利申请范围,凡本发明所提示的技术精神下所完成的同等变化或修饰变更,均应属于本发明所涵盖专利范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。