1.本发明涉及木结构制造技术领域,尤其涉及一种高强度胶合木的制造技术。

背景技术:

2.近几十年来,使用木制品作为能够替代金属、混泥土和一些塑料的问题已成为热门的研究方向。其他结构材料(钢、合金、塑料等)的生产伴随着大量原材料的消耗,且这些原材料的储量无法得到及时更新。此外,现有的大多数建筑材料的生产制造需要大量的能源消耗,尤其近年来,国家实施“双碳”政策。木材由于强度较低无法满足中高层和大跨度建筑的要求,因此研发生产高强度的木材变得尤为重要。

3.木材存在大量结构缺陷,这些结构缺陷可作为断裂的根源并导致木材的整体发生破坏。木材总体机械性能较差的最主要原因是木质素和半纤维素的刚度很差,而半纤维素优异的刚度无法完全发挥作用。木材细胞壁是树木的实质承载结构,其中半纤维素含量约为50%、半纤维素含量约为25%、木质素含量约为25%。半纤维素是木材的骨架结构,对其物理性能跟化学性能起主要作用,半纤维素为葡萄糖分子通过β-1-4糖苷键连接形成的线性高聚物,其刚度为167.5gpa;半纤维素是重要的填充物质,半纤维素的成分则较为多样,主要为木糖和甘露糖,其刚度为4.0gpa;木质素作为重要的填料和粘合剂,木质素的主要成分为苯丙烷单元的芳族聚合物,其刚度为2.0gpa。为了得到高强度的木材,需要将木材中大部分木质素和半纤维素被去除。除去大部分的木质素和半纤维素的木材孔隙率很大,使大分子的改性树脂较容易浸渍进入木材内部,但导致此时的木材整体密度较小,间接导致此时木材的弹性模量较低。现有技术中,并没有有效提高胶合木强度的技术手段,针对于此,本技术特提出一种高强度胶合木的制造技术。

技术实现要素:

4.为解决现有技术方案的缺陷,本发明公开了一种高强度胶合木的制造技术,本技术通过对木材进行脱木质素和半纤维素处理、浸渍处理,使得改性树脂进入木材内部,并采用不同的组坯方式进行热压或冷压处理,从而得到超高强度胶合木和正交胶合木。

5.本发明公开了一种高强度胶合木的制造技术,包括以下步骤:步骤s1,对木材原料进行指接处理,其中指接要求为对接水平型,指接指榫长度大于10mm,指榫斜面倾斜比小于1/7.5,齿顶宽减去齿底宽大于0.1mm;步骤s2,通过化学试剂对经过指接处理后的木材进行脱木质素和半纤维素处理;步骤s3,对经过步骤s2处理后的木材进行冲洗,冲洗后对其进行干燥处理;步骤s4,将经过步骤s3处理后的木材置于含胶黏剂的浸渍液中,对木材进行固化处理;步骤s5,按胶合木的类型对经过固化处理的木材进行组坯,得组坯试件;步骤s6,对组坯试件进行加压和致密化处理,热压温度视浸渍液固化温度而定,热压时间为3-48小时,热压压力为1-30mpa;

步骤s7,对经过加压和致密化处理后的组坯试件进行深加工,经刨光-深加工-表面处理-包装后得最终产品。

6.进一步地,步骤s2中,采用碱性试剂一次性脱除木质素和半纤维素。

7.进一步地,所述碱性试剂包括但不限于naoh溶液、naoh和na2so3混合溶液、naoh和na2s混合溶液、nahso3和na2so3混合溶液、nahso3和naoh混合溶液。

8.进一步地,步骤s2中,采用分类去除的方式分别去除木质素和半纤维素,去除木质素的方法包括但不限于次氯酸钠法脱木素、亚氯酸钠法脱木素、碱性亚硫酸钠法脱木素、生物酶处理法脱木素、木素改性法、高温;去除半纤维素的方法包括但不限于水热预处理、碱法、碱法分级法、高温。

9.进一步地,步骤s3中,对木材进行冲洗的冲洗水包括但不限于乙醇、纯净水、去离子水、超纯水、自来水。

10.进一步地,所述胶黏剂为脲醛类、酚醛类、三聚氰胺类、间苯二酚类、聚氨酯类、环氧树脂类中的一种。

11.进一步地,所述浸渍液中还加入有疏水性材料、防火材料、耐候性材料。

12.进一步地,步骤s4中,若浸渍液中的胶黏剂为加热固化型时,采用的浸渍处理方法包括但不限于常压浸渍、真空浸渍、满细胞法、空细胞法、半空细胞法。

13.进一步地,步骤s4中,若浸渍液中的胶黏剂可在室温条件下发生固化时,在浸渍液中加入延迟固化剂,采用的浸渍处理方法包括但不限于满细胞法、空细胞法、半空细胞法,真空浸渍。

14.进一步地,步骤s5中,若胶合木为正交胶合木(clt),其组坯方式中,横截面至少含三块胶合板,相邻胶合板层之间垂直交替放置;常规胶合木的组坯方式中,原材料相互平行放置。

15.采用本技术方案,具有以下优点:本发明首先通过指接技术对木材原材料进行处理,使木材不受自身尺寸和形态的限制,从而满足不同尺寸胶合木的制作,然后通过化学试剂对木材进行脱木质素和半纤维素处理,脱去木材内部强度较低的木质素和半纤维素,再经过浸渍-组坯-加压致密化-深加工处理,使脱去木质素和半纤维素的木材内部致密,提高胶合木和正交胶合木内部的密度,从而得到高强度的胶合木。

附图说明

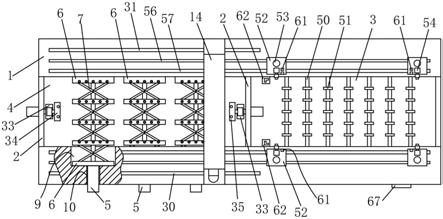

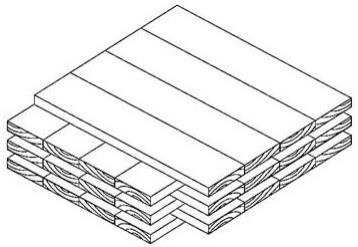

16.图1是本发明中正交胶合木的组坯示意图;图2是本发明中胶合木的组坯示意图。

具体实施方式

17.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面结合实施例来详细说明本发明。

18.正如背景技术所描述的,现有胶合木和正交胶合木的强度不足。为了解决上述技术问题,本发明公开了一种高强度胶合木的制造技术,包括以下步骤:步骤s1,对木材原料进行指接处理,其中指接要求为对接水平型,指接指榫长度大

于10mm,指榫斜面倾斜比小于1/7.5,齿顶宽减去齿底宽大于0.1mm,通过上述处理,可延长木材纵向的长度和增强木材纵向与木材纵向连接处的强度,同时可使制得的胶合木不受木材原材料自身尺寸和形态的限制,使生产的产品不受尺寸限制;步骤s2,通过化学试剂对经过指接处理后的木材进行脱木质素和半纤维素处理;步骤s3,对经过步骤s2处理后的木材进行冲洗,冲洗后对其进行干燥处理;步骤s4,将经过步骤s3处理后的木材置于含胶黏剂的浸渍液中,对木材进行固化处理;步骤s5,按胶合木的类型对经过固化处理的木材进行组坯,得组坯试件;步骤s6,对组坯试件进行加压和致密化处理,热压温度视浸渍液固化温度而定,热压时间为3-48小时,热压压力为1-30mpa;步骤s7,对经过加压和致密化处理后的组坯试件进行深加工,经刨光-深加工-表面处理-包装后得最终产品。

19.在一种优选的实施例中,步骤s2中采用碱性试剂一次性脱除木质素和半纤维素。

20.在一种优选的实施例中,所述碱性试剂包括但不限于naoh溶液、naoh和na2so3混合溶液、naoh和na2s混合溶液、nahso3和na2so3混合溶液、nahso3和naoh混合溶液,采用碱法一次性脱除木质素和半纤维素的优点是中间步骤少,缺点是会导致木材变黄,后期需要采用h2o2漂白处理。

21.在一种优选的实施例中,步骤s2中采用分类去除的方式分别去除木质素和半纤维素,去除木质素的方法包括但不限于次氯酸钠法脱木素、亚氯酸钠法脱木素、碱性亚硫酸钠法脱木素、生物酶处理法脱木素、木素改性法、高温;去除半纤维素的方法包括但不限于水热预处理、碱法、碱法分级法、高温。

22.针对尺寸厚度较大的木材原材料,在浸渍时可采用加压、加热、加压加热、浸渍加热、真空等方式辅助处理,促进化学溶液更容易进入木材细胞壁和细胞腔中;若木材原材料的密度较大且脆性较大时,可先将原材料通过高压高温蒸煮池软化木材,再进行脱木质素和半纤维素。

23.在一种优选的实施例中,步骤s3中对木材进行冲洗的冲洗水包括但不限于乙醇、纯净水、去离子水、超纯水、自来水。采用上述处理方式,可对木材表面的化学试剂进行清理,防止化学试剂对后续加工工艺造成影响。经过冲洗后需要对试件进行干燥处理,干燥过程中不允许木材出现端面裂纹、表面裂纹、内部裂纹、年轮裂纹和木材颜色发现改变等现象的产生。试件的含水率应低于纤维饱和点,干燥方式包括但不限于常规干燥、高温干燥、除湿干燥、太阳能干燥、真空干燥、高频干燥、微波干燥及烟气干燥。

24.在一种优选的实施例中,所述胶黏剂为脲醛类、酚醛类、三聚氰胺类、间苯二酚类、聚氨酯类、环氧树脂类中的一种。

25.在一种优选的实施例中,所述浸渍液中还加入有疏水性材料、防火材料、耐候性材料。采用上述技术手段,可提高试件的使用性能,提高实用性。

26.在一种优选的实施例中,步骤s4中若浸渍液中的胶黏剂为加热固化型时,采用的浸渍处理方法包括但不限于常压浸渍、真空浸渍、满细胞法、空细胞法、半空细胞法。

27.当采用常压浸渍或真空浸渍时浸渍时间在2~72h之间,浸渍时木材应完全置于浸渍液中;

采用满细胞法浸渍时:首先将试件置于真空度0.01-0.1mpa的浸渍反应釜中处理10-180min,随后立即加入浸渍液,在反应釜的压力在0.1-1.4mpa的浸渍液中加压处理10-180min,接着在真空度为0.01-0.1mpa的浸渍反应釜中处理10-60min;采用空细胞法浸渍时:首先将木材置于浸渍反应釜中,反应釜的压力在0.0-0.6mpa,气压时间为10-120min,随后加入浸渍液,调整反应釜压力为0.1-1.2mpa的浸渍液中加压处理10-120min,随后卸压并保持10-120min,最后将反应釜的真空度调整为0.01-0.1mpa并保持10-120min;采用半空细胞法浸渍时:在常压下将木材浸入浸渍反应釜中并处理1-24h,然后将反应釜的压力调整为0.1-1.4mpa并处理1-24h。

28.在一种优选的实施例中,步骤s4中若浸渍液中的胶黏剂可在室温条件下发生固化时,在浸渍液中加入延迟固化剂,采用的浸渍处理方法包括但不限于满细胞法、空细胞法、半空细胞法,真空浸渍。其中:真空浸渍时,需要将木材应完全置于浸渍液中,浸渍1~5h;满细胞法浸渍时,首先将试件置于真空度0.01-0.05mpa的浸渍反应釜中处理10-60min,随后立即加入浸渍液,在反应釜的压力在0.6-1.6mpa的浸渍液中加压处理10-60min,接着在真空度为0.01-0.05mpa的浸渍反应釜中处理10-30min;空细胞法浸渍时,首先将木材置于浸渍反应釜中,反应釜的压力在0.3-0.6mpa,气压时间为10-60min,随后加入浸渍液,调整反应釜压力为0.8-1.6mpa的浸渍液中加压处理10-60min,随后卸压并保持10-60min,最后将反应釜的真空度调整为0.01-0.05mpa并保持10-60min;半空细胞法浸渍时:在常压下将木材浸入浸渍反应釜中并处理1-3h,然后将反应釜的压力调整为0.8-1.6mpa并处理1-3h。

29.如图1~2所示,在一种优选的实施例中,步骤s5中若胶合木为正交胶合木(clt),其组坯方式中,横截面至少含三块胶合板,相邻胶合板层之间垂直交替放置;常规胶合木的组坯方式中,原材料相互平行放置。。

30.最后应说明的是:以上实施例仅用以说明本发明而并非限制本发明所描述的技术方案;因此,尽管本说明书参照上述的各个实施例对本发明已进行了详细的说明,但是,本领域的普通技术人员应当理解,仍然可以对本发明进行修改或等同替换;而一切不脱离本发明的精神和范围的技术方案及其改进,其均应涵盖在本发明的权利要求范围中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。