1.本发明属于冶炼技术领域,特别是涉及一种重熔离心电选分级提纯铝硅铁合金的方法。

背景技术:

2.目前,我国具有较大储量的非传统含铝矿物包括多元素伴生低品位铝矿资源,如低品位铝土矿、硅线石、高岭土、粘土、红柱石和蓝晶石等各种硅酸盐矿物,还包括含铝废渣,如铝土矿浮选尾矿、煤矸石、粉煤灰、页岩渣等。这些非传统含铝矿物是我国铝工业潜在的矿产资源,虽然含铝硅含量比较低,达不到生产氧化铝的要求,但这些矿物能够通过冶金工艺生产铝硅铁合金。因此,这些非传统含铝矿物具有较好的综合开发利用价值。目前,我国已每年从国外进口铝土矿1200万吨。在这种情况下,开发利用非传统含铝矿物资源,对我国铝业可持续发展以及合理利用国家资源具有十分重要的社会经济意义。

3.目前,生产铝硅合金主要有两种方法,即掺兑法和电热还原法。其中,电热还原法是国际上公认的优于兑掺法生产铝硅铁合金的方法,该方法不仅能够缩短工艺流程,降低生产成本,还可以利用非传统含铝矿物资源,符合我国铝矿资源特点。这种方法制得的铝硅铁合金中铁含量较高,常以脆性的富铁金属间化合物形式存在,使其主要作为炼钢脱氧剂,被广泛应用于炼钢厂。但由于炼钢脱氧剂用量有限,且价格较低,从而制约了铝硅铁合金的应用市场。如果能对铝硅铁合金进行降铁处理,使其作为价值较高且符合工业要求的铸造用硅铝合金使用,无疑在产品的市场容量上还是在经济价值上均具有极大意义。

4.现有技术中,专利cn107794390a公开了“再生al-si系铝合金除铁方法”,该方法加入的锶进行变质处理,使针状β-铁相产生断裂、分解,并细化初晶硅,使组织分布更加均匀;锰对硼与铁反应产生fe2b起到正相关作用,同时锰使β-铁相转变为α-铁相,起到沉淀的作用;硼与杂质铁反应生成的高熔点高密度的fe2b化合物与熔液有高的密度差,这些富铁相在重力作用下沉降到坩埚底部,从而去除铝合金中杂质铁元素。专利cn108165810a公开了“一步法去除一次铝硅合金中铁和硅相的装置和工艺”,该方法在交变电磁场的作用下采取金属元素锰作除铁剂,与一次铝硅合金原料混合均匀,加热熔融,冷却后,合金中的硅和富铁相在磁场力和温度效应的联合作用下凝固并富集在底部,倾倒出上部的熔液,经冷却凝固后得到符合工业标准的铸造用铝硅合金,最后将底部的初晶硅相和杂质铁相重熔后即得到底部合金熔液。上述通过重力沉降分离铁相的方法存在着分离效率低、工艺复杂、生产成本高等缺点,很难在实际生产中应用。因此,亟需一种低成本、有效分离的相关方法、技术。

5.专利cn110904340a公开了“一种离心去除含铁混合物中有害元素和杂质的方法”,将铝硅铁高温熔融态混合物盛入离心旋转装置内,控制熔融态混合物的降温速度为0.1~160℃/min,离心温度为700~2600℃,让硅晶体析出、长大;而后在装置内对熔融态混合物制造超重力场进行离心分离得到硅,超重力系数为10~4500g,施加超重力场时装置内的温度不低于离心温度,并逐渐降温至凝固;熔融态混合物在离心超重力的作用下,铁的金属间化合物等物质在超重力场外围的沉降富集、而氧化物等低密度物质在超重力场内层上浮富

集,从而金属产品得以净化除杂。该方法将超重力离心引入不同物相的分离中,分离效率较之前的自然重力分离得以大幅提高。但该工艺存在一个致命问题:离心分离是在高温液态下进行,而高温熔融铝合金液对各种金属材料均具有极强腐蚀性,所以很难低成本找到一种材料既能在高温下具有高强度且能够耐高温铝液侵蚀。所以该工艺无法进行高效、大规模的实际应用。

技术实现要素:

6.本发明的目的在于克服现有技术的不足,提出一种重熔离心电选分级提纯铝硅铁合金的方法。本发明采用的原料是含铝矿物冶金工艺制得的铝硅铁合金,通过重熔离心电选工艺,能够有效降低铝硅铁合金中的铁含量,得到附加值更高的、符合市场需要的铸造用铝硅合金、脱氧剂用铝硅铁合金以及酸洗除杂后作为生产太阳能级多晶硅的工业硅,实现资源利用率最大化,具有流程简单快捷、能耗低、成本低,且无工业废料的特点,适用连续、大规模工业化生产。

7.本发明为解决其技术问题所采用的技术方案为:

8.一种重熔离心电选分级提纯铝硅铁合金的方法,步骤是:

9.(1)将铝硅铁合金投入中频炉内进行高温熔炼,得到铝硅铁合金熔融体;

10.(2)将熔融体在模具中进行浇铸,控制冷却降温速度和时间,让合金相析出、长大,而后自然冷却至室温,得到一级铝硅铁合金块;

11.(3)将一级铝硅铁合金块装入带加热装置的超重力离心装置内,加热至580~650℃,使铝硅熔融而初晶硅和铁相仍保持固态;启动离心机,在超重力作用下,熔体通过多孔滤板实现分离,熔液经冷却凝固后得到符合工业标准的铸造用铝硅合金,熔渣为二级铝硅铁合金块;

12.(4)将二级铝硅铁合金块进行破碎,干燥后投入高压电选机,调节电选参数,根据二级铝硅铁合金块中单质硅与铁相的电性差异进行分选,可以在电选设备的不同分离区域分开,得到精矿和尾矿,精矿为工业硅,尾矿为脱氧剂用铝硅铁合金。

13.在上述方法中,步骤(1)所述铝硅铁合金是由含铝硅矿物经冶金工艺制得,含铝硅矿物为含铝硅废渣或低品位铝矿资源,其中:所述的含铝硅废渣包括铝土矿浮选尾矿、煤矸石、粉煤灰和页岩渣,选择其中一种或几种混合;所述的低品位铝矿资源包括铝硅比较低的铝土矿、高岭石、钠长石、钾长石,选择其中一种或几种混合。

14.在上述方法中,步骤(1)所述铝硅铁合金成分中al质量分数为10~90%,si质量分数为10~90%,fe质量分数为0.7~10%。

15.在上述方法中,步骤(1)所述中频炉内熔融温度1400~1600℃。

16.在上述方法中,步骤(2)所述熔融体浇铸后,以1~20℃/min速度降温到580~1050℃,保温30~120min。

17.在上述方法中,步骤(3)所述一级铝硅铁合金块加热至580~650℃后保温60~300min,超重力系数为200~500g,分离时间为5~15min。

18.在上述方法中,步骤(3)所述采用多孔滤板为s310耐高温不锈钢过滤器。

19.在上述方法中,步骤(3)所述超重力分离为连续处理或间歇性批处理。

20.在上述方法中,步骤(4)所述二级铝硅铁合金的粒径为20~200目,干燥温度为100

~150℃,干燥时间为60~120min。

21.在上述方法中,步骤(4)所述电压常温下为10~25kv,辊筒转速为30~300r/min。

22.在上述方法中,步骤(4)所述二级铝硅铁合金块的粒径为20~100目时,辊筒转速为50~100r/min,电压为常温下10~16kv;当二级铝硅铁合金块的粒径为100~150目时,辊筒转速为100~200r/min,电压为常温下14~20kv;当二级铝硅铁合金块的粒径为150~200目时,辊筒转速为150~300r/min,电压为常温下16~25kv。

23.在上述方法中,步骤(4)所述电选包括一级电选和二级电选,具体为将二级铝硅铁合金投入一级高压电选设备,得到一级精矿和一级尾矿,接着将一级精矿投入二级高压电选设备,得到精矿和二级尾矿,所述的一级尾矿和二级尾矿合并为尾矿。

24.在上述方法中,步骤(4)所述将尾矿与待处理二级铝硅铁合金混合并重新处理。

25.在上述方法中,步骤(4)所述尾矿为含硅质量分数不超过50%的脱氧剂用铝硅铁合金。

26.在上述方法中,步骤(3)和(4)所述不仅可以生产出满足工业要求的铸造用铝硅合金,又可以得到脱氧剂用铝硅铁合金,以及酸洗除杂后作为生产太阳能级多晶硅的工业硅。

27.本发明是基于如下事实来完成的:

28.1、在铝硅铁熔融体降温结晶过程中,利用铝硅铁熔融体的偏析净化原理,让较纯净的硅晶体先析出、长大,控制降温曲线使硅原子排列结构在固液交界面上形成规则的结晶,利用析出硅晶体原子结构排列的自身规律生长所形成的独特骨架结构;随着温度的进一步降低,针状或片状的铁相开始晶出,与结晶硅共同构成骨架结构;继续降温,熔融态的铝硅合金凝固存在于硅相及铁相形成的骨架空隙中形成固体块。

29.2、将铝硅铁熔融体冷却形成的一级铝硅铁合金块再加热熔融时,因铝硅合金、铁相及初晶硅熔融温度的不同,可选取特定低温熔融温度,使铝硅熔融而初晶硅和铁相仍保持固态,而后通过在超重力场作用下,能够分离为符合工业使用标准的铸造用铝硅合金和二级铝硅铁合金块;基于二级铝硅铁合金块中单质硅与铁相在电性质上的差别,在电选电场中受到的电场力和机械力的作用不同,从而具有不同的运动状态而分选为工业硅和脱氧用铝硅铁合金。

30.3、在超重力离心过程中,片状结晶硅与针状或片状铁相形成的骨架结构成为了很好的自身过滤装置,从而实现了低温阶段的有效分离、过滤。

31.本发明具有的优点:以含铝矿物经冶金工艺生产的铝硅铁合金为原料,克服现有除铁技术的局限性,提出一种高效、环保并能够连续、大规模生产的方法,有效实现有效降低铝硅铁合金中的铁含量,得到符合工业标准的铸造用铝硅合金,同时得到脱氧剂用铝硅铁合金,以及酸洗除杂后作为生产太阳能级多晶硅的工业硅,实现了资源利用率最大化,生产效率高,无环境污染,易于工业化推广,社会效益和经济效益显著。

附图说明

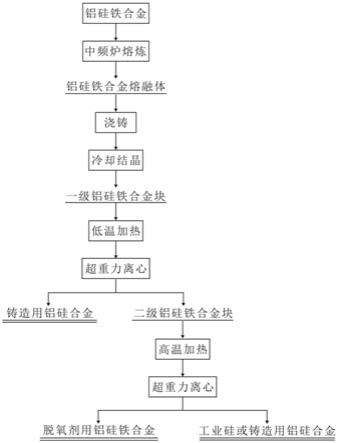

32.图1是本发明的铝-硅-铁三元合金相图。

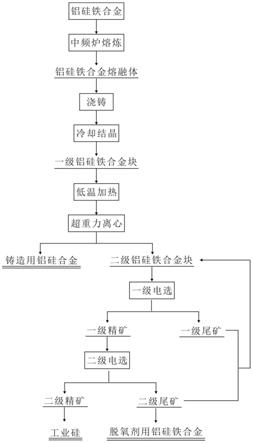

33.图2是本发明的工艺流程。

具体实施方式

34.下面对本发明的实施例作详细说明:本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

35.实施例1

36.一种重熔离心电选分级提纯铝硅铁合金的方法,其工艺流程图如图2所示,包括以下步骤:

37.将100kg铝硅铁合金投入中频炉内进行高温熔炼,熔料温度为1400~1600℃,其中铝硅铁合金成分中al质量分数为51.84%、si质量分数为44.01%、fe质量分数为2.70%,得到铝硅铁合金熔融体;将熔融体在模具中进行浇铸,而后3℃/min降温到830℃,在该温度下保温60min,冷却至室温后得到一级铝硅铁合金块。如图1所示,本发明合金相图显示,当冷却温度降到950~1000℃时,硅晶体先析出、长大,随着冷却温度降低,熔体中硅含量逐渐减少,当温度降到750~800℃时,针状或片状的铁相开始晶出,继续降温到577℃以下,熔融态的铝硅合金凝固存在于硅相形成的骨架空隙中形成固体块。

38.将100kg一级铝硅铁合金块装入带加热装置的超重力离心装置内,加热至650℃,保温180min,使铝硅熔融而初晶硅和铁相仍保持固态,启动离心机,超重力系数为212g,分离时间为10min,在超重力作用下,熔体通过多孔滤板实现分离,熔液经冷却凝固后得到符合工业标准的铸造用铝硅合金54.21kg,其中fe质量分数为0.55%,si质量分数为12.23%,熔渣为二级铝硅铁合金块45.79kg。

39.将45.79kg二级铝硅铁合金块进行破碎,粒度为20~100目,而后将破碎物料在120℃下干燥120min,之后投入高压电选机,电选电压为12kv,辊筒转速70r/min,分别得到一级精矿和一级尾矿;接着将一级精矿投入二级电选设备,电选电压为12kv,辊筒转速70r/min,得到精矿和二级尾矿,所述的一级尾矿和二级尾矿合并为尾矿;所述尾矿为含硅质量分数不超过50%的脱氧剂用铝硅铁合金,将尾矿与待处理二级铝硅铁合金混合并重新处理。精矿为工业硅,工业硅纯度为96.35%。

40.实施例2

41.一种重熔离心电选分级提纯铝硅铁合金的方法,其工艺流程图如图2所示,包括以下步骤:

42.将100kg铝硅铁合金投入中频炉内进行高温熔炼,熔料温度为1400~1600℃,其中铝硅铁合金成分中al质量分数为51.84%、si质量分数为44.01%、fe质量分数为2.70%,得到铝硅铁合金熔融体;将熔融体在模具中进行浇铸,而后3℃/min降温到830℃,在该温度下保温60min,冷却至室温后得到一级铝硅铁合金块。如图1所示,本发明合金相图显示,当冷却温度降到950~1000℃时,硅晶体先析出、长大,随着冷却温度降低,熔体中硅含量逐渐减少,当温度降到750~800℃时,针状或片状的铁相开始晶出,继续降温到577℃以下,熔融态的铝硅合金凝固存在于硅相形成的骨架空隙中形成固体块。

43.将100kg一级铝硅铁合金块装入带加热装置的超重力离心装置内,加热至650℃,保温180min,使铝硅熔融而初晶硅和铁相仍保持固态,启动离心机,超重力系数为212g,分离时间为10min,在超重力作用下,熔体通过多孔滤板实现分离,熔液经冷却凝固后得到符合工业标准的铸造用铝硅合金54.21kg,其中fe质量分数为0.55%,si质量分数为12.23%,

熔渣为二级铝硅铁合金块45.79kg。

44.将45.79kg二级铝硅铁合金块进行破碎,粒度为100~150目,而后将破碎物料在120℃下干燥120min,之后投入高压电选机,电选电压为16kv,辊筒转速120r/min,分别得到一级精矿和一级尾矿;接着将一级精矿投入二级电选设备,电选电压为16kv,辊筒转速120r/min,得到精矿和二级尾矿,所述的一级尾矿和二级尾矿合并为尾矿;所述尾矿为含硅质量分数不超过50%的脱氧剂用铝硅铁合金,将尾矿与待处理二级铝硅铁合金混合并重新处理。精矿为工业硅,工业硅纯度为97.76%。

45.实施例3

46.一种重熔离心电选分级提纯铝硅铁合金的方法,其工艺流程图如图2所示,包括以下步骤:

47.将100kg铝硅铁合金投入中频炉内进行高温熔炼,熔料温度为1400~1600℃,其中铝硅铁合金成分中al质量分数为51.84%、si质量分数为44.01%、fe质量分数为2.70%,得到铝硅铁合金熔融体;将熔融体在模具中进行浇铸,而后3℃/min降温到830℃,在该温度下保温60min,冷却至室温后得到一级铝硅铁合金块。如图1所示,本发明合金相图显示,当冷却温度降到950~1000℃时,硅晶体先析出、长大,随着冷却温度降低,熔体中硅含量逐渐减少,当温度降到750~800℃时,针状或片状的铁相开始晶出,继续降温到577℃以下,熔融态的铝硅合金凝固存在于硅相形成的骨架空隙中形成固体块。

48.将100kg一级铝硅铁合金块装入带加热装置的超重力离心装置内,加热至650℃,保温180min,使铝硅熔融而初晶硅和铁相仍保持固态,启动离心机,超重力系数为212g,分离时间为10min,在超重力作用下,熔体通过多孔滤板实现分离,熔液经冷却凝固后得到符合工业标准的铸造用铝硅合金54.21kg,其中fe质量分数为0.55%,si质量分数为12.23%,熔渣为二级铝硅铁合金块45.79kg。

49.将45.79kg二级铝硅铁合金块进行破碎,粒度为150~200目,而后将破碎物料在120℃下干燥120min,之后投入高压电选机,电选电压为20kv,辊筒转速180r/min,分别得到一级精矿和一级尾矿;接着将一级精矿投入二级电选设备,电选电压为20kv,辊筒转速180r/min,得到精矿和二级尾矿,所述的一级尾矿和二级尾矿合并为尾矿;所述尾矿为含硅质量分数不超过50%的脱氧剂用铝硅铁合金,将尾矿与待处理二级铝硅铁合金混合并重新处理。精矿为工业硅,工业硅纯度为99.46%。

50.实施例4

51.一种重熔离心电选分级提纯铝硅铁合金的方法,其工艺流程图如图2所示,包括以下步骤:

52.将100kg铝硅铁合金投入中频炉内进行高温熔炼,熔料温度为1400~1600℃,其中铝硅铁合金成分中al质量分数为53.46%、si质量分数为39.43%、fe质量分数为5.20%,得到铝硅铁合金熔融体;将熔融体在模具中进行浇铸,而后3℃/min降温到850℃,在该温度下保温60min,冷却至室温后得到一级铝硅铁合金块。如图1所示,本发明合金相图显示,当冷却温度降到950~1000℃时,硅晶体先析出、长大,随着冷却温度降低,熔体中硅含量逐渐减少,当温度降到800~850℃时,针状或片状的铁相开始晶出,继续降温到577℃以下,熔融态的铝硅合金凝固存在于硅相形成的骨架空隙中形成固体块。

53.将100kg一级铝硅铁合金块装入带加热装置的超重力离心装置内,加热至600℃,

保温180min,使铝硅熔融而初晶硅和铁相仍保持固态,启动离心机,超重力系数为212g,分离时间为10min,在超重力作用下,熔体通过多孔过滤板实现分离,熔液经冷却凝固后得到符合工业标准的铸造用铝硅合金52.90kg,其中fe质量分数为0.63%,si质量分数为12.45%,熔渣为二级铝硅铁合金块47.10kg。

54.将47.10kg二级铝硅铁合金块进行破碎,粒度为150~200目,而后将破碎物料在120℃下干燥120min,之后投入高压电选机,电选电压为20kv,辊筒转速180r/min,分别得到一级精矿和一级尾矿;接着将一级精矿投入二级电选设备,电选电压为20kv,辊筒转速180r/min,得到精矿和二级尾矿,所述的一级尾矿和二级尾矿合并为尾矿;所述尾矿为含硅质量分数不超过50%的脱氧剂用铝硅铁合金,将尾矿与待处理二级铝硅铁合金混合并重新处理。精矿为工业硅,工业硅纯度为99.23%。

55.本发明是通过实施例进行描述的,本领域技术人员知悉,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。