1.本发明涉及微流控制领域,特别涉及一种用于脂质体合成的对冲流混合装置及方法。

背景技术:

2.2019年以来,新型冠状病毒肺炎疫情的流行引起了国际社会的关注,mrna疫苗作为预防covid-19的主力军之一,已经证明了它的功效与市场潜力。目前mrna疫苗主流的递送方式均为lnp递送,而lnp的主要生产设备为微流控芯片,但目前的生产方式存在着生产成本高、产量低等缺陷,在微流控制领域,对冲流是通过两股或多股流体相向流动和对冲,产生一个湍流的区域,进而强化流体混合过程中的传热、传质现象。采用对冲流概念在物料的干燥和混合等化工生产中取得了较好的效果。

3.在多组分反应或组装系统中,不同组分的有效混合对于控制制成品的特性和均匀性至关重要。通过流动湍流进行混合是非常有效的,因为湍流在大大减小的长度尺度上快速产生流动结构,其中由不同流动引入的不同成分之间的混合可以在几十毫秒的时间尺度内发生。对于脂质体合成系统,匹配于反应速率的混合速率很重要,因为如果混合速度慢,反应会在时间和空间上以不均匀的方式发生,从而产生异质产物。因此,如何提供一种能够持续、稳定的合成脂质体的混合装置,是一个非常亟待解决的问题。

4.有鉴于此,本发明人根据多年从事本领域和相关领域的生产设计经验,经过反复试验设计出一种用于脂质体合成的对冲流混合装置及方法,以期解决现有技术存在的问题。

技术实现要素:

5.本发明的目的在于提供一种用于脂质体合成的对冲流混合装置及方法,能够使核酸药物成份与脂质体组分可以在该装置中充分的混合均匀,并且用于标准化稳定生产出均匀的纳米颗粒。

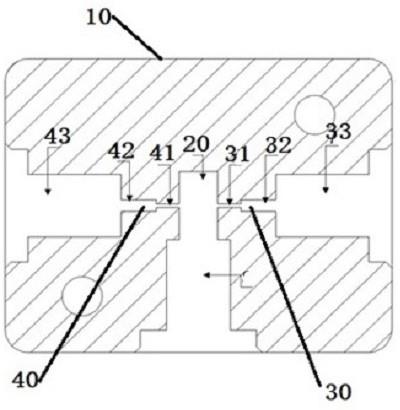

6.为达到上述目的,本发明提出一种用于脂质体合成的对冲流混合装置,其中,所述对冲流混合装置具有装置本体,所述装置本体内开设有反应混合腔、第一流体通道和第二流体通道,所述反应混合腔具有第一流体入口和第二流体入口,所述第一流体入口和所述第二流体入口相向设置,所述第一流体通道通过所述第一流体入口与所述反应混合腔相连通,所述第二流体通道通过所述第二流体入口与所述反应混合腔相连通。

7.如上所述的用于脂质体合成的对冲流混合装置,其中,所述第一流体入口的轴线和所述第二流体入口的轴线位于同一直线上。

8.如上所述的用于脂质体合成的对冲流混合装置,其中,所述第一流体通道包括第一细径段和第一粗径段,所述第一细径段与所述第一流体入口相连接且所述第一细径段的内径小于所述第一粗径段的内径。

9.如上所述的用于脂质体合成的对冲流混合装置,其中,所述第一流体通道还包括

用于与输液导管连接的第一导管连接段,所述第一导管连接段与所述第一粗径段相连接,且所述第一导管连接段的内径大于所述第一粗径段的内径。

10.如上所述的用于脂质体合成的对冲流混合装置,其中,所述第二流体通道包括第二细径段和第二粗径段,所述第二细径段与所述第二流体入口相连接且所述第二细径段的内径小于所述第二粗径段的内径。

11.如上所述的用于脂质体合成的对冲流混合装置,其中,所述第二流体通道还包括用于与输液导管连接的第二导管连接段,所述第二导管连接段与所述第二粗径段相连接,且所述第二导管连接段的内径大于所述第二粗径段的内径。

12.如上所述的用于脂质体合成的对冲流混合装置,其中,所述装置本体内还开设有第三导管连接段,所述第三导管连接段与所述反应混合腔相连通并将所述反应混合腔内的混合后的流体导出。

13.如上所述的用于脂质体合成的对冲流混合装置,其中,所述反应混合腔呈圆柱状,所述第一流体入口和所述第二流体入口分别开设在所述反应混合腔的侧壁上,所述第三导管连接段沿所述反应混合腔的轴线设置。

14.如上所述的用于脂质体合成的对冲流混合装置,其中,所述第一流体通道和所述第二流体通道同轴设置。

15.如上所述的用于脂质体合成的对冲流混合装置,其中,所述装置本体为一金属块,所述反应混合腔、所述第一流体通道和所述第二流体通道开设于所述金属块内。

16.本发明还提出一种用于脂质体合成的对冲流混合方法,通过如上所述的对冲流混合装置制备纳米颗粒,其中,脂质体混合液从所述第一流体通道进入反应混合腔,药物溶液从所述第二流体通道进入所述反应混合腔,所述脂质体混合液和所述药物溶液进入所述反应混合腔时发生对冲,所述脂质体混合液中阳离子脂质体因溶液性质的变化而快速析出,析出后的阳离子脂质体包裹所述药物溶液中的药物成份并一起聚合沉降形成纳米颗粒。

17.与现有技术相比,本发明具有以下特点和优点:本发明提出的用于脂质体合成的对冲流混合装置及方法,脂质体混合液和药物溶液分别从第一流体通道和第二流体通道进入反应混合腔,由于第一流体入口和第二流体入口相向设置,进入反应混合腔的两种流体发生对冲,形成对冲流湍动区,提高两种流体的混合及反应效率,性能更稳定,适用于高质量和高效率生产。

附图说明

18.在此描述的附图仅用于解释目的,而不意图以任何方式来限制本发明公开的范围。另外,图中的各部件的形状和比例尺寸等仅为示意性的,用于帮助对本发明的理解,并不是具体限定本发明各部件的形状和比例尺寸。本领域的技术人员在本发明的教导下,可以根据具体情况选择各种可能的形状和比例尺寸来实施本发明。

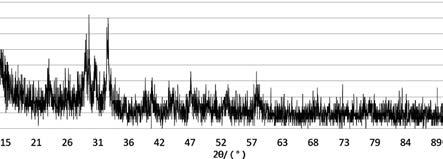

19.图1为本发明提出的用于脂质体合成的对冲流混合装置的立体结构示意图;图2为本发明提出的用于脂质体合成的对冲流混合装置的侧视示意图;图3为图2中b-b向的剖视图;图4为本发明提出的用于脂质体合成的对冲流混合装置其制备的纳米颗粒稳定性结果图。

20.附图标记说明:100、对冲流混合装置;10、装置本体;20、反应混合腔;30、第一流体通道;31、第一细径段;32、第一粗径段;33、第一导管连接段;40、第二流体通道;41、第二细径段;42、第二粗径段;43、第二导管连接段;50、第三导管连接段。

具体实施方式

20.结合附图和本发明具体实施方式的描述,能够更加清楚地了解本发明的细节。但是,在此描述的本发明的具体实施方式,仅用于解释本发明的目的,而不能以任何方式理解成是对本发明的限制。在本发明的教导下,技术人员可以构想基于本发明的任意可能的变形,这些都应被视为属于本发明的范围。

21.如图1、图2和图3所示,本发明提出一种用于脂质体合成的对冲流混合装置100,该对冲流混合装置100具有装置本体10,装置本体10内开设有反应混合腔20、第一流体通道30和第二流体通道40,反应混合腔20具有第一流体入口和第二流体入口,第一流体入口和第二流体入口相向设置,第一流体通道30和第二流体通道40用于将流体导入反应混合腔20内,第一流体通道30通过第一流体入口与反应混合腔20相连通,第二流体通道40通过第二流体入口与反应混合腔20相连通。

22.本发明还提出一种用于脂质体合成的方法,通过对冲流混合装置100制备纳米颗粒,脂质体混合液和药物溶液分别从第一流体通道30和第二流体通道40进入反应混合腔20并发生对冲,脂质体组分中阳离子脂质体因溶液性质的变化而快速析出,析出后的阳离子脂质体包裹药物成份并一起聚合沉降形成纳米颗粒。

23.本发明提出的用于脂质体合成的对冲流混合装置100及方法,脂质体混合液和药物溶液分别从第一流体通道30和第二流体通道40进入反应混合腔20,由于第一流体入口和第二流体入口相向设置,进入反应混合腔20的两种流体发生对冲,形成对冲流湍动区,提高两种流体的混合及反应效率,性能更稳定,适用于高质量和高效率生产。

24.本发明提出的用于脂质体合成的对冲流混合装置100及方法,脂质体组分中阳离子脂质体因溶液性质的变化而快速析出同时包裹了大量的核酸药物成份一起快速聚合沉降,性能更稳定,适用于纳米颗粒的生产,实现了纳米颗粒的高质量和高效率生产。

25.在本发明一个可选的例子中,也可以用聚合物溶液替代脂质体混合液;药物溶液包括核酸药物溶液;纳米颗粒包括用于核酸疫苗纳米颗粒。

26.在快速纳米复合反应中,当脂质体混合液(或聚合物)和核酸溶液(或药物溶液)的

平均混合速率与聚电解质复合速率相匹配时,可以快速的生产粒径均一的脂质体纳米颗粒,具体的,两种流体组分通过输液泵提供初始流动速度,当核酸药物成份通过流体第二流体通道40以恒定速度进入反应混合腔20与同样以恒定速度通过第一流体通道30的脂质体组分射流混合,两种流体相向对冲,迅速混合,其中脂质体组分中阳离子脂质体因溶液性质的变化而快速析出同时包裹了大量的核酸药物成份一起快速聚合沉降,性能更稳定,适用于纳米颗粒的生产,实现了纳米颗粒的高质量和高效率生产。

27.本发明提出的用于脂质体合成的对冲流混合装置100,结构简单,不容易发生堵塞,易于清洗,生产速度快,使核酸药物成份与脂质体组分可以在该对冲流混合装置100中充分的混合均匀,并且用于标准化大批量稳定生产出均匀的纳米颗粒。

28.在本发明一个可选的实施方式中,装置本体10为一金属块,反应混合腔20、第一流体通道30和第二流体通道40通过在金属块中间打孔以产生通道的方式开设于该金属块内。采用上述结构,对冲流混合装置100其整个结构均集合在金属块内,能够有效防止在对冲混合过程中溶液外泄,更为安全可靠。

29.在本发明一个可选的实施方式中,第一流体入口的轴线和第二流体入口的轴线位于同一直线上,以保证两种流体进入反应混合腔20后会发生对冲,形成对冲流湍动区。

30.在本发明一个可选的实施方式中,第一流体通道30包括第一细径段31和第一粗径段32,第一细径段31与第一流体入口相连接且第一细径段31的内径小于第一粗径段32的内径。采用上述结构,流体在进入第一细径段31后,因第一细径段31的内径减小而产生射流加速,进一步增加了进入第一流体入口处的流速,也就增强了对冲湍流的效果。

31.优选的,第一粗径段32内径为1mm,长度为2mm,第一细径段31内径为0.3mm,长度为3.3mm。

32.在该实施方式一个可选的例子中,第一流体通道30还包括用于与输液导管连接的第一导管连接段33,第一导管连接段33与第一粗径段32相连接,第一导管连接段33的内径大于第一粗径段32的内径。采用上述结构,输液导管的端部能够插装于第一导管连接段33内,以实现输液导管与装置本体10的连接。

33.在一个可选的例子中,输液导管与第一导管连接段33螺纹连接。

34.在本发明一个可选的实施方式中,第二流体通道40包括第二细径段41和第二粗径段42,第二细径段41与第二流体入口相连接且第二细径段41的内径小于第二粗径段42的内径。

35.优选的,第二粗径段42内径为1mm,长度为2mm,第二细径段41内径为0.3mm,长度为3.3mm。

36.在该实施方式一个可选的例子中,第二流体通道40还包括用于与输液导管连接的第二导管连接段43,第二导管连接段43与第二粗径段42相连接,第二导管连接段43的内径大于第二粗径段42的内径。

37.在一个可选的例子中,输液导管插入第二导管连接段43内并与第二导管连接段43螺纹连接。

38.在本发明一个可选的实施方式中,装置本体10内开设有第三导管连接段50,第三导管连接段50与反应混合腔20相连通并将反应混合腔20内的混合后的流体导出。

39.在本发明一个可选的实施方式中,反应混合腔20呈圆柱状,第一流体入口和第二

流体入口分别开设在反应混合腔20的侧壁上,第三导管连接段50沿反应混合腔20的轴线设置。

40.在一个可选的例子中,反应混合腔20的内径d为3.3mm,反应混合腔20的高度h为6mm。

41.优选的,反应混合腔20内壁表面光滑,易于清洗。

42.在该实施方式一个可选的例子中,第一流体入口的轴线和第二流体入口的轴线垂直于反应混合腔20的轴线设置。

43.优选的,第一流体入口和第二流体入口分别开设于反应混合腔20的高度h的中心位置。

44.在一个可选的例子中,第一流体通道30和第二流体通道40同轴设置。

45.进一步的,第一流体通道30和第二流体通道40垂直于反应混合腔20的轴线设置。

46.本发明提出的用于脂质体合成的对冲流混合装置100及方法进行脂质纳米粒的制备,能适用于不同混合流速,均能获得粒径均一的纳米例子,具体的:提供一用于脂质体合成的对冲流混合装置100,其反应混合腔20的内径d为3.3mm,反应混合腔20的高度h为6mm,第一流体入口、第二流体入口均开设于反应混合腔20的高度h中心位置处且相向设置,第一粗径段32内径为1mm,长度为2mm,第一细径段31内径为0.3mm,长度为3.3mm,第二粗径段42内径为1mm,长度为2mm,第二细径段41内径为0.3mm,长度为3.3mm。

47.分别取适量的脂质溶液(可离子化脂质mc3, dspc, 胆固醇, mpeg2000-dmg按照50:10:38.5:1.5的摩尔比配制10mg/ml的脂质溶液)与mrna混合(溶于ph=4的枸橼酸-枸橼酸钠缓冲液),按照不同的流速80、160、320、480ml/min的混合流速,试验温度是25℃,n/p比为6:1,流速比=3(mrna溶液): 1(脂质溶液),混合得到脂质纳米颗粒,再通过动态光散射粒径仪测试颗粒粒径,结果如表1和图4所示:由表1及图4可见,本发明提出的用于脂质体合成的对冲流混合装置100在各流速范围内制得的脂质纳米粒的粒径结果整体差别不大,制得的脂质纳米粒粒径pdi<0.1,可以证实本发明提出的用于脂质体合成的对冲流混合装置100制得的纳米颗粒均一稳定,混合效率高,同时单个混合装置的制备的速度可以达到480ml /min,大大提高制备效率,效果明显优于现有的微流控芯片。

48.针对上述各实施方式的详细解释,其目的仅在于对本发明进行解释,以便于能够更好地理解本发明,但是,这些描述不能以任何理由解释成是对本发明的限制,特别是,在不同的实施方式中描述的各个特征也可以相互任意组合,从而组成其他实施方式,除了有明确相反的描述,这些特征应被理解为能够应用于任何一个实施方式中,而并不仅局限于

所描述的实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。