1.本发明涉及一种过氧化氢分解催化剂及其制备方法和应用。

背景技术:

2.环氧氯丙烷是一种重要的基本有机化工原料和中间体,广泛应用于合成环氧树脂、氯醇橡胶、药品、农药、表面活性剂和增塑剂等多种工业产品。

3.如cn101747297a所公开的,在钛硅分子筛催化剂和溶剂甲醇存在下,通过3-氯丙烯与过氧化氢环氧化反应,实现了在过氧化氢的转化率高于97%和环氧氯丙烷的选择性高于95%的情况下长时间连续稳定地合成环氧氯丙烷。但是,在长时间运转过程中,过氧化氢的转化率通常维持在97%~99%之间,使得环氧化反应产物中含有0.05质量%~0.5质量%的过氧化氢。

4.cn106140186a公开了一种过氧化氢分解催化剂及其分解3-氯丙烯和过氧化氢环氧化反应产物中过氧化氢的方法,催化剂含有1质量%~20质量%的ⅳb族金属氧化物、1质量%~20质量%的ⅵb族金属氧化物、1质量%~20质量%的ⅰb族金属氧化物和40质量%~97质量%的ⅲa族金属氧化物,环氧化反应产物中过氧化氢的分解在温度为0~50℃和压力为0.1~2.0mpa的条件下进行,可以将环氧化反应产物中的过氧化氢分解降低到0.02质量%以下。但是,该专利没有披露所述催化剂的侧压破碎强度。研究发现,采用cn106140186a所公开的方法制备的催化剂,其侧压破碎强度显著地低于70n/cm,容易发生破碎,难以满足工业固定床反应器对装填催化剂的强度要求。

技术实现要素:

5.本发明的目的是提供一种过氧化氢分解催化剂及其制备方法和应用,本发明的催化剂可以有效地分解过氧化氢且具有较高的强度。

6.本发明第一方面提供一种过氧化氢分解催化剂,过氧化氢分解催化剂含有21~39重量%的ⅳb族金属氧化物、21~40重量%的ⅰb族金属氧化物和21~58重量%的ⅲa族金属氧化物。

7.可选地,所述过氧化氢分解催化剂的侧压破碎强度为70~150n/cm,优选70~120n/cm。

8.可选地,所述过氧化氢分解催化剂含有24~36重量%的ⅳb族金属氧化物、24~36重量%的ⅰb族金属氧化物和28~52重量%的ⅲa族金属氧化物。

9.可选地,所述ⅳb族金属氧化物中的ⅳb族金属包括钛、锆和铪中的一种或几种;

10.所述ⅰb族金属氧化物中的ⅰb族金属包括铜、银和金中的一种或几种;

11.所述ⅲa族金属氧化物中的ⅲa族金属包括铝、镓、铟和铊中的一种或几种。

12.可选地,所述ⅳb族金属氧化物包括二氧化钛、氧化锆和氧化铪中的一种或几种,优选为二氧化钛;

13.所述ⅰb族金属氧化物为氧化铜;

14.所述ⅲa族金属氧化物包括氧化铝、氧化镓、氧化铟和氧化铊中的一种或几种,优选为氧化铝。

15.本发明第二方面提供一种制备本发明第一方面提供的过氧化氢分解催化剂的方法,该方法包括:

16.(1)将ⅲa族金属源、ⅳb族金属氧化物、ⅰb族金属氧化物、粘结剂和助剂混合,得到混合物;所述ⅲa族金属源为ⅲa族金属源氢氧化物和/或ⅲa族金属氧化物;

17.(2)将所述混合物进行干燥和焙烧。

18.可选地,所述粘结剂包括酸性铝溶胶和/或碱性硅溶胶,优选为酸性铝溶胶;

19.所述助剂包括助挤剂、致孔剂和成膏剂中的一种或几种;

20.所述助挤剂选自淀粉、柠檬酸和田菁粉中的一种或者几种;

21.所述致孔剂选自聚乙二醇、聚丙二醇和烷基酚聚氧乙烯醚中的一种或者几种,优选为烷基酚聚氧乙烯醚;

22.所述成膏剂选自稀硝酸、水和乙醇中的一种或者几种,优选为稀硝酸和水。

23.可选地,步骤(1)包括:将所述ⅲa族金属源、所述ⅳb族金属氧化物、所述ⅰb族金属氧化物、所述粘结剂、所述助挤剂、所述致孔剂和所述成膏剂捏合并挤条成型。

24.可选地,所述ⅲa族金属源、所述ⅳb族金属氧化物、所述ⅰb族金属氧化物、所述粘结剂、所述助挤剂、所述致孔剂和所述成膏剂用量的重量比为100:(30~240):(30~250):(120~240):(30~140):(8~30):(1~120)。

25.可选地,所述干燥的条件包括:温度为0~200℃,时间为1~120h;

26.所述焙烧的条件包括:温度为300~800℃,时间为1~48h。

27.本发明第三方面提供一种本发明第一方面提供的过氧化氢分解催化剂在催化分解甲醇水溶液中过氧化氢的应用。

28.可选地,所述甲醇水溶液中过氧化氢的含量为0.01~1.0重量%,所述甲醇水溶液进料液时质量空速为0.01~20h-1

,或者,所述氧化氢分解催化剂的用量为甲醇水溶液重量的0.5~10%;

29.所述催化分解的条件包括:温度为0~200℃,压力为0.1~2.0mpa

30.通过上述技术方案,本发明的过氧化氢分解催化剂侧压破碎强度高,可以直接有效地分解甲醇水溶液中的过氧化氢,催化分解效果好;本发明的方法简单易行,可制备得到具有较高的侧压破碎强度的过氧化氢分解催化剂。

31.本发明的其他特征和优点将在随后的具体实施方式部分予以详细说明。

具体实施方式

32.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

33.本发明第一方面提供一种过氧化氢分解催化剂,过氧化氢分解催化剂含有21~39重量%的ⅳb族金属氧化物、21~40重量%的ⅰb族金属氧化物和21~58重量%的ⅲa族金属氧化物。

34.本发明的过氧化氢分解催化剂能够有效地分解甲醇水溶液中的过氧化氢,且具有良好的侧压破碎强度,能够满足工业需求。

35.在一种优选的具体实施方式中,过氧化氢分解催化剂的侧压破碎强度为70~150n/cm,更优选为70~120n/cm。

36.根据本发明,过氧化氢分解催化剂可以含有24~36重量%的ⅳb族金属氧化物、24~36重量%的ⅰb族金属氧化物和28~52重量%的ⅲa族金属氧化物。

37.根据本发明,ⅳb族金属氧化物中的ⅳb族金属可以包括钛、锆和铪中的一种或几种;ⅰb族金属氧化物中的ⅰb族金属包括铜、银和金中的一种或几种;ⅲa族金属氧化物中的ⅲa族金属包括铝、镓、铟和铊中的一种或几种。

38.在一种优选的具体实施方式中,ⅳb族金属氧化物包括二氧化钛、氧化锆和氧化铪中的一种或几种,优选为二氧化钛;ⅰb族金属氧化物优选为氧化铜;ⅲa族金属氧化物包括氧化铝、氧化镓、氧化铟和氧化铊中的一种或几种,优选为氧化铝。

39.本发明第二方面提供一种本发明第一方面提供的过氧化氢分解催化剂的制备方法,该方法包括:

40.(1)将ⅲa族金属源、ⅳb族金属氧化物、ⅰb族金属氧化物、粘结剂和助剂混合,得到混合物;所述ⅲa族金属源含有ⅲa族金属源氢氧化物和/或ⅲa族金属氧化物;

41.(2)将所述混合物进行干燥和焙烧。

42.本发明的方法省略现有制备方法中的浸渍步骤,流程简单、制备方便,可以显著地降低催化剂制备过程中的能量消耗和废气排放,使催化剂的制备过程更加经济、高效、节能和环保,可以制备得到对过氧化氢具有良好的催化分解性能且侧压破碎强度高的催化剂。

43.根据本发明,ⅲa族金属源可以选自氢氧化铝、氧化铝、氧化镓、氧化铟和氧化铊中的一种或几种,优选为氢氧化铝和氧化铝,进一步优选为氢氧化铝。

44.根据本发明,粘结剂可以包括酸性铝溶胶和/或碱性硅溶胶,优选为酸性铝溶胶;其中,酸性铝溶胶中氧化铝的含量可以在较大的范围内变化,例如可以为1~25重量%。助剂为本领域的技术人员所熟知的,例如可以包括助挤剂、致孔剂和成膏剂中的一种或几种;在一种具体实施方式中,助挤剂选自淀粉、柠檬酸和田菁粉中的一种或者几种;致孔剂选自聚乙二醇、聚丙二醇和烷基酚聚氧乙烯醚中的一种或者几种,优选为烷基酚聚氧乙烯醚;成膏剂选自稀硝酸、水和乙醇中的一种或者几种,优选为稀硝酸和水。

45.在一种优选的具体实施方式中,步骤(1)包括:将ⅲa族金属源、ⅳb族金属氧化物、ⅰb族金属氧化物、粘结剂、助挤剂、致孔剂和成膏剂捏合并挤条成型。

46.根据本发明,ⅲa族金属源、ⅳb族金属氧化物、ⅰb族金属氧化物、粘结剂、助挤剂、致孔剂和成膏剂用量的重量比可以在较大的范围内变化,例如可以为100:(30~240):(30~250):(120~240):(30~140):(8~30):(1~120),优选为100:(50~110):(50~130):(130~230):(40~80):(8~20):(1~10)。

47.根据本发明,步骤(2)中,干燥的条件可以包括:温度为0~200℃、优选为10~150℃,时间为1~120h、优选为2~96h;焙烧的条件包括:温度为300~800℃、优选为400~700℃,时间为1~48h、优选为2~36h。干燥和焙烧为本领域的技术人员所熟知的操作,例如分别可以在恒温干燥箱和马弗炉中进行。本发明对焙烧的气氛不做具体限制,例如可以为空气气氛或惰性气氛,惰性气氛中可以含有惰性气体,例如可以为氮气、氦气、氩气等。在一种优选的具体实施方式中,将第一混合物在10~20℃下干燥48小时后,再进行第一干燥。

48.本发明第三方面提供一种本发明第一方面提供的过氧化氢分解催化剂在催化分

解甲醇水溶液中过氧化氢的应用。

49.根据本发明,甲醇水溶液中过氧化氢的含量为0.01~1.0重量%,优选为0.02~0.6重量%。

50.根据本发明,甲醇水溶液可以为3-氯丙烯和过氧化氢环氧化反应的环氧化反应产物经过萃取分离后得到的萃取水相。甲醇水溶液中含有1~5重量%的3-氯丙烯;优选地,甲醇水溶液为萃取水相脱除3-氯丙烯后的不含3-氯丙烯的甲醇水溶液。

51.根据本发明,催化分解的条件包括:温度为0~200℃、优选为60~100℃,压力为0.1~2mpa、优选为0.1~1mpa。

52.根据本发明,过氧化氢的催化分解可以在本领域的技术人员熟知的分解反应器中进行,例如可以为固定床反应器、流化床反应器和搅拌釜反应器中的一种或几种。

53.在一种具体实施方式中,过氧化氢分解催化剂分散在分解反应器中随液体流动,过氧化氢分解催化剂的用量为甲醇水溶液重量的0.1~40%,催化分解的时间为0.01~24h,优选过氧化氢分解催化剂的用量为甲醇水溶液重量的0.5~10%,催化分解的时间为0.1~10h。

54.在另一种具体实施方式中,过氧化氢分解催化剂固定在分解反应器中,甲醇水溶液的进料液时质量空速为0.01~20h-1

,优选为0.1~10h-1

。

55.本发明的方法过程简单、易于工业化,可以将甲醇水溶液中残余的大部分过氧化氢在进入甲醇高温精馏分离回收塔前进行分解,可以有效地消除甲醇水溶液中较高的过氧化氢含量对甲醇高温精馏分离过程的危害。

56.下面通过实施例来进一步说明本发明,但是本发明并不因此而受到任何限制。

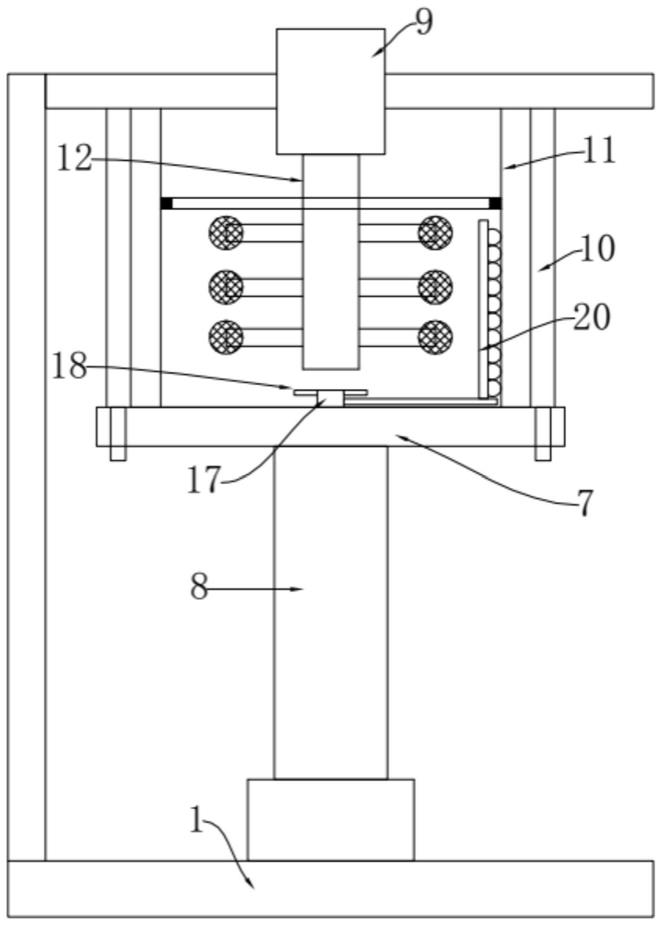

57.在所有的实施例和对比例中,催化剂的侧压破碎强度采用大连智能试验机厂生产的zqj

-ⅱ

智能颗粒强度试验机测定,参考hg/t2782-1996标准进行,测得的侧压破碎强度为20个催化剂颗粒的平均值。

58.实施例1

59.将148.10克氢氧化铝粉体(氧化铝含量71.56质量%,山东淄博泰光化工有限公司生产)、149.60克二氧化钛粉体(化学纯试剂)、107.10克粉状氧化铜(分析纯试剂)、81.00克淀粉(分析纯试剂)、9.00克田菁粉(河南兰考植物胶厂生产)、280.00克氧化铝含量为22.69质量%的铝溶胶(湖南建长石油化工股份有限公司生产)、18.00克辛基酚聚氧乙烯(15)醚(op-15,河北邢台科王化工助剂有限公司生产)和12.40克硝酸含量为2质量%的稀硝酸在多功能催化剂成型机(华南理工大学科技实业总厂生产)中充分捏合得到湿的塑性体,然后挤条成型为φ1.8mm的实心圆柱条,在20~26℃下晾干26小时后,再放入干燥箱中在50℃下干燥8小时,然后放入箱式电阻炉中,从20℃经过10min升温到120℃并停留3小时,接着经过45min升温到560℃并恒温24小时,自然冷却后得到包含35.01重量%二氧化钛、25.01重量%氧化铜和39.98重量%氧化铝的圆柱条过氧化氢分解催化剂,催化剂的侧压破碎强度113.4n/cm。

60.所述的氢氧化铝粉体、二氧化钛、氧化铜、酸性铝溶胶、淀粉和田菁粉、op-15和2重量%硝酸的用量的质量比为100:101.0:72.3:189.1:54.7:18.3:8.4。

61.将制备得到的上述过氧化氢分解催化剂整形为3~5mm的短条,在固定床反应器中进行甲醇水溶液中过氧化氢的催化分解,所述的甲醇水溶液中包含47.893重量%的甲醇、

0.410重量%的氯丙二醇单甲醚、0.114重量%的氯丙二醇和0.496重量%的过氧化氢,所述的氯丙二醇单甲醚和氯丙二醇为环氧化反应的副产物;分解反应的条件为:甲醇水溶液的进料质量时空速率为3.49h-1

,分解温度为60℃,分解压力为0.6mpa。分别取进料和出料的液体样品,按照cn106140186a中公开的方法,测定过氧化氢的质量分数,过氧化氢的催化分解结果见表1,其中的m

hpo1

表示分解前过氧化氢的质量分数,m

hpo2

表示分解后过氧化氢的质量分数,x

hpo

表示过氧化氢的分解率。

62.表1

63.连续进料时间/hm

hpo1

/%m

hpo2

/%x

hpo

/%20.4960.00499.2

64.实施例2

65.采用实施例1的方法制备过氧化氢分解催化剂和进行甲醇水溶液中过氧化氢的催化分解,不同的是,甲醇水溶液的进料质量时空速率为6.18h-1

,分解温度为75℃,分解压力为0.9mpa。过氧化氢的催化分解结果见表2。

66.表2

67.连续进料时间/hm

hpo1

/%m

hpo2

/%x

hpo

/%1.50.4960.00599.0

68.实施例3

69.采用实施例1的方法制备过氧化氢分解催化剂和进行甲醇水溶液中过氧化氢的催化分解,不同的是,甲醇水溶液的进料质量时空速率为9.75h-1

,分解温度为90℃,分解压力为0.9mpa。过氧化氢的催化分解结果见表3。

70.表3

71.连续进料时间/hm

hpo1

/%m

hpo2

/%x

hpo

/%10.4960.00599.0

72.实施例4

73.将125.80克氢氧化铝粉体(氧化铝含量71.56重量%,山东淄博泰光化工有限公司生产)、128.12克二氧化钛粉体(分析纯试剂)、149.72克粉状氧化铜(分析纯试剂)、81.00克淀粉(分析纯试剂)、9.00克田菁粉(河南兰考植物胶厂生产)、259.53克氧化铝含量为22.69重量%的铝溶胶(湖南建长石油化工股份有限公司生产)、18.01克辛基酚聚氧乙烯(15)醚(op-15,河北邢台科王化工助剂有限公司生产)和3.71克硝酸含量为2重量%的稀硝酸在多功能催化剂成型机(华南理工大学科技实业总厂生产)中充分捏合得到湿的塑性体,然后挤条成型为φ1.8mm的实心圆柱条,在20~26℃下晾干29小时后,再放入干燥箱中在50℃下干燥18小时,接着放入箱式电阻炉中,从32℃经过15min升温到120℃并停留3小时,接着经过60min升温到650℃并停留20小时,自然冷却后得到包含29.96重量%二氧化钛、34.94重量%氧化铜和35.10重量%氧化铝的圆柱条复合金属氧化物催化剂,催化剂的侧压破碎强度115.6n/cm。

74.所述的氢氧化铝粉体、二氧化钛、氧化铜、酸性铝溶胶、淀粉和田菁粉、op-15和2重量%硝酸的用量的质量比为100∶101.8∶119.0∶206.3∶71.6∶14.3∶2.9。

75.将制备得到的上述复合金属氧化物催化剂整形为3~5mm的短条,采用实施例3的

方法进行甲醇水溶液中过氧化氢的催化分解,所不同的是,所述的甲醇水溶液中包含51.035重量%的甲醇、0.629重量%的氯丙二醇单甲醚、0.218重量%的氯丙二醇和0.157重量%的过氧化氢,分解反应的条件为:甲醇水溶液的进料质量时空速率为6.08h-1

,分解温度为75℃,分解压力为0.5mpa。过氧化氢的催化分解结果见表4。

76.表4

77.连续进料时间/hm

hpo1

/%m

hpo2

/%x

hpo

/%20.1570.00398.1

78.实施例5

79.采用实施例1的方法制备过氧化氢分解催化剂和进行甲醇水溶液中过氧化氢的催化分解,不同的是,甲醇水溶液中包含49.116重量%的甲醇、0.636重量%的氯丙二醇单甲醚、0.163重量%的氯丙二醇和0.158重量%的过氧化氢,分解反应的条件为:甲醇水溶液的进料质量时空速率为3.50h-1

,分解温度为60℃,分解压力为0.7mpa。过氧化氢的催化分解结果见表5。

80.表5

81.连续进料时间/hm

hpo1

/%m

hpo2

/%x

hpo

/%20.1580.00497.5

82.实施例6

83.将204.01克氢氧化铝粉体(氧化铝含量71.56重量%,山东淄博泰光化工有限公司生产)、106.25克二氧化钛粉体(分析纯试剂)、106.52克粉状氧化铜(分析纯试剂)、81.01克淀粉(分析纯试剂)、9.00克田菁粉(河南兰考植物胶厂生产)、286.00克氧化铝含量为22.69重量%的铝溶胶(湖南建长石油化工股份有限公司生产)、18.01克辛基酚聚氧乙烯(15)醚(op-15,河北邢台科王化工助剂有限公司生产)和18.30克硝酸含量为2重量%的稀硝酸在多功能催化剂成型机(华南理工大学科技实业总厂生产)中充分捏合得到湿的塑性体,然后挤条成型为φ1.8mm的实心圆柱条,在20~26℃下晾干28小时后,再放入干燥箱中在50℃下干燥18小时,然后放入箱式电阻炉中,从22℃经过10min升温到120℃并停留2小时,接着经过60min升温到600℃并停留30小时,自然冷却后得到包含25.00重量%二氧化钛、25.00重量%氧化铜和50.00重量%氧化铝的圆柱条过氧化氢分解催化剂,催化剂的侧压破碎强度78.7n/cm。

84.所述的氢氧化铝粉体、二氧化钛、氧化铜、酸性铝溶胶、淀粉和田菁粉、op-15和2重量%硝酸的用量的质量比为100:52.1:52.2:140.2:44.1:8.8:9.0。

85.将制备得到的上述过氧化氢分解催化剂整形为3~5mm的短条,在搅拌釜反应器中进行甲醇水溶液中过氧化氢的催化分解,所述的甲醇水溶液中包含51.407重量%的甲醇、0.356重量%的氯丙二醇单甲醚、0.110重量%的氯丙二醇和0.124重量%的过氧化氢,分解反应的条件为:搅拌转速600r/min,分解温度60℃、分解压力0.1mpa、催化剂用量为甲醇水溶液质量的5.00%,分解时间30min。过氧化氢的催化分解结果见表6。

86.表6

87.m

hpo1

/%m

hpo2

/%x

hpo

/%0.1240.00794.4

88.实施例7

89.采用实施例1的方法制备复合金属氧化物催化剂,采用实施例6的方法进行甲醇水溶液中过氧化氢的催化分解,所不同的是,所述的甲醇水溶液中包含48.832重量%的甲醇、0.347重量%的氯丙二醇单甲醚、0.088重量%的氯丙二醇和0.105重量%的过氧化氢。过氧化氢的催化分解结果见表7。

90.表7

91.m

hpo1

/%m

hpo2

/%x

hpo

/%0.1050.00793.3

92.对比例1

93.在固定床反应器中装填相同体积的直径2~3mm的玻璃珠代替实施例1制备的过氧化氢分解催化剂,按照实施例1的方法进行甲醇水溶液中过氧化氢的加热分解,过氧化氢的加热分解结果见表8。

94.表8

95.m

hpo1

/%m

hpo2

/%x

hpo

/%0.4960.4911.0

96.对比例2

97.在固定床反应器中装填相同体积的直径2~3mm的玻璃珠代替实施例1制备的过氧化氢分解催化剂,采用实施例1的方法进行甲醇水溶液中过氧化氢的加热分解,所不同的是过氧化氢的分解温度为90℃,过氧化氢的加热分解结果见表9。

98.表9

99.m

hpo1

/%m

hpo2

/%x

hpo

/%0.4960.42614.1

100.对比例3

101.在固定床反应器中装填相同体积的直径2~3mm的玻璃珠代替实施例1制备的过氧化氢分解催化剂,采用实施例1的方法进行甲醇水溶液中过氧化氢的加热分解,所不同的是过氧化氢的分解温度为120℃、分解压力为1.1mpa,过氧化氢的加热分解结果见表10。

102.表10

103.m

hpo1

/%m

hpo2

/%x

hpo

/%0.4960.31336.9

104.对比例4

105.在固定床反应器中装填相同体积的直径2~3mm的玻璃珠代替实施例1制备的过氧化氢分解催化剂,采用实施例1的方法进行甲醇水溶液中过氧化氢的加热分解,所不同的是过氧化氢的分解温度为150℃、分解压力为1.1mpa,过氧化氢的加热分解结果见表11。

106.表11

107.m

hpo1

/%m

hpo2

/%x

hpo

/%0.4960.06786.5

108.对比例5

109.将290.25克氢氧化铝粉体(氧化铝含量71.56重量%,山东淄博泰光化工有限公司

生产)、57.60克淀粉(分析纯试剂)、6.40克田菁粉(河南兰考植物胶厂生产)、412.20克氧化铝含量为22.69重量%的铝溶胶(湖南建长石油化工股份有限公司生产)、12.81克辛基酚聚氧乙烯(15)醚(op-15,河北邢台科王化工助剂有限公司生产)和23.42克硝酸含量为2重量%的稀硝酸在多功能催化剂成型机(华南理工大学科技实业总厂生产)中充分捏合得到湿的塑性体,然后挤条成型为φ1.8mm的实心圆柱条,在20~26℃下晾干24小时后,再放入干燥箱中在55℃下干燥18小时,然后放入箱式电阻炉中,从20℃经过10min升温到120℃并停留2小时,接着经过60min升温到600℃并停留30小时,自然冷却后得到只含有氧化铝的圆柱条催化剂,催化剂的侧压破碎强度36.0n/cm。

110.将制备得到的上述氧化铝催化剂整形为3~5mm的短条,采用实施例7的方法进行甲醇水溶液中过氧化氢的催化分解,过氧化氢的催化分解结果见表12。

111.表12

112.m

hpo1

/%m

hpo2

/%x

hpo

/%0.1050.08321.0

113.对比例6

114.采用对比例5的方法制备氧化铝催化剂和进行甲醇水溶液中过氧化氢的催化分解,所不同的是过氧化氢的分解温度为75℃、分解压力为0.2mpa,过氧化氢的催化分解结果见表13。

115.表13

116.m

hpo1

/%m

hpo2

/%x

hpo

/%0.1050.06141.9

117.对比例7

118.将61.50克氢氧化铝粉体(氧化铝含量71.56重量%,山东淄博泰光化工有限公司生产)、322.60克二氧化钛粉体(化学纯试剂)、90.10克淀粉(分析纯试剂)、10.00克田菁粉(河南兰考植物胶厂生产)、158.00克氧化铝含量为22.69重量%的铝溶胶(湖南建长石油化工股份有限公司生产)、20.00克辛基酚聚氧乙烯(15)醚(op-15,河北邢台科王化工助剂有限公司生产)和78.30克硝酸含量为2重量%的稀硝酸在多功能催化剂成型机(华南理工大学科技实业总厂生产)中充分捏合得到湿的塑性体,然后挤条成型为φ1.8mm的实心圆柱条,在10~16℃下晾干72小时后,再放入干燥箱中在55℃下干燥12小时,接着放入箱式电阻炉中,从10℃经过12min升温到120℃并停留3小时,接着以10℃/min的升温速率加热到600℃并停留30小时,自然冷却后得到包含80.03重量%二氧化钛和19.97重量%氧化铝的圆柱条过氧化氢分解催化剂,催化剂的侧压破碎强度48.7n/cm。

119.将制备得到的上述过氧化氢分解催化剂整形为3~5mm的短条,采用实施例7的方法进行甲醇水溶液中过氧化氢的催化分解,过氧化氢的催化分解结果见表14。

120.表14

121.m

hpo1

/%m

hpo2

/%x

hpo

/%0.1050.05844.8

122.对比例8

123.采用对比例7的方法制备过氧化氢分解催化剂和进行甲醇水溶液中过氧化氢的催

化分解,所不同的是过氧化氢的分解温度为75℃、分解压力为0.2mpa,过氧化氢的催化分解结果见表15。

124.表15

125.m

hpo1

/%m

hpo2

/%x

hpo

/%0.1050.03071.4

126.对比例9

127.将300.05克氢氧化铝粉体(氧化铝含量69.2质量%,湖南长炼催化剂厂生产)、53.54克二氧化钛含量为98质量%的二氧化钛(化学纯试剂)、60.00克淀粉(分析纯试剂)、7.50克田菁粉(河南兰考植物胶厂生产)、422.38克氧化铝含量为22.4质量%的铝溶胶(湖南建长石油化工股份有限公司生产)、22.51克辛基酚聚氧乙烯(15)醚(op-15,河北邢台科王化工助剂有限公司生产)和49.54克硝酸含量为2.0质量%的稀硝酸在多功能催化剂成型机(华南理工大学科技实业总厂生产)中充分捏合得到湿的塑性体,然后挤条成型为φ1.8mm的实心圆柱条,在24~28℃下晾干27小时后,再放入干燥箱中在50℃下干燥4小时,然后放入箱式电阻炉中,从25℃以5℃/min的升温速率加热到120℃并停留3小时,接着以10℃/min的升温速率加热到550℃并停留24小时,自然冷却后得到包含14.80质量%二氧化钛和85.20质量%氧化铝的圆柱条催化剂。

128.用溶解有2.485克四水钼酸铵和3.400克三水硝酸铜的50.00克水溶液在25~30℃下浸渍30.00克含有14.80质量%二氧化钛和85.20质量%氧化铝的圆柱条催化剂24小时,然后将浸渍物在105℃下干燥12小时,接着将干燥物在550℃下焙烧16小时,自然冷却后得到包含13.39质量%二氧化钛、6.11质量%三氧化钼、3.38质量%氧化铜和77.12质量%氧化铝的圆柱条复合金属氧化物催化剂,催化剂的侧压破碎强度为48.7n/cm。

129.所述的氢氧化铝粉体、二氧化钛、酸性铝溶胶、淀粉和田菁粉、op-15和2重量%硝酸的用量的重量比为100:17.8:140.8:22.5:7.5:16.5。

130.将制备得到的上述过氧化氢分解催化剂在搅拌釜反应器中进行甲醇水溶液中过氧化氢的分解,分解条件与实施例7相同,过氧化氢的分解结果见表16。

131.表16

132.m

hpo1

/%m

hpo2

/%x

hpo

/%0.1050.00793.3

133.由上可知,采用本发明的方法,在实施例的条件下,不但可以将甲醇水溶液中过氧化氢的质量分数从0.105~0.496%降低到0.01%以下,而且催化剂的侧压破碎强度均高于70n/cm,不易发生破碎,能够满足工业固定床反应器对装填催化剂的强度要求。而采用对比例的方法,大部分条件下无法使甲醇水溶液中过氧化氢的质量分数降低到0.01%以下,即使能够使甲醇水溶液中过氧化氢的质量分数降低到0.01%以下,但由于催化剂的侧压破碎强度均显著地低于70n/cm,容易发生破碎,难以满足工业固定床反应器对装填催化剂的强度要求。

134.以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

135.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛

盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

136.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。