1.本技术涉及鞋底领域,更具体地说,它涉及一种幻彩鞋底及其制备方法。

背景技术:

2.鞋子是人们日常生活中不可或缺的生活用品,其常见作用是用于保护脚部免受外界环境的伤害,使人体行走时的安全性得到保障,而随着生活水平的提高,人们对鞋子的功能要求也越来越多,市场上出现了运动鞋、旅游鞋、增高鞋、减震鞋等。为了增加鞋子的美观性,会把鞋底做成幻彩鞋底,通过不同颜色来达到使鞋底美观绚丽、富有层次感的效果。

3.目前的幻彩鞋底多由颜料、eva材料、弹性体材料poeu等物质形成发泡材料,虽然鞋底色彩艳丽,相对轻质,具有减震性能,使人体脚部较为舒适,但是穿鞋的时间越长,幻彩鞋底由于长期受压而易变性,影响整个鞋子的美观性。因此有必要改善幻彩鞋底的塑形性能,以降低其变形的可能性。

技术实现要素:

4.为了使幻彩鞋底不易变形,本技术提供一种幻彩鞋底及其制备方法。

5.第一方面,本技术提供的一种幻彩鞋底,采用如下的技术方案:一种幻彩鞋底,包括底层、中间层和面层,底层、中间层和面层依次由下至上贴合,且底层远离中间层的侧壁可与地面接触;其中,底层包括以下组分制备:幻彩粉3-6份、20-25份eva7470、15-19份poe8180、氧化锌0.5-0.6份、架桥剂0.4-0.8份、玻璃纤维0.2-0.5份和乙烯-丙烯酸酯2-6份;中间层包括以下组分制备:幻彩粉3-6份、10-15份eva7470、12-15份poe8180、氧化锌0.1-0.3份、架桥剂0.08-0.2份、改性植物纤维0.5-1份、硅烷偶联剂4-8份和增粘剂2-6份;其中所述改性植物纤维采用如下步骤制备:s1.将植物纤维与含有al

3

的溶液搅拌并在30-50℃的温度下加热1-1.5h,得初混物;s2.将s1中的初混物与含有oh-的溶液混匀,搅拌并在20-30℃的温度下加热1.5-2h,冷却后过滤,水洗,直至滤液呈中性,合并滤渣,所得滤渣即为改性植物纤维;且植物纤维与含有al

3

的溶液及含有oh-的溶液的质量比为1:(3-5):(2-4)。al

3

的溶液的浓度为3-6mol/l,oh-的溶液的浓度为3-6mol/l;面层包括以下组分制备:幻彩粉3-6份、20-25份eva7470、15-19份poe8180、氧化锌0.5-0.6份、架桥剂0.4-0.8份、碳纤维0.1-0.3份、0.05-0.09份玻璃纤维和乙烯-丙烯酸酯6-11份。

6.通过采用上述技术方案,幻彩鞋底采用底层、中间层和面层叠合的方式,可通过调控每一层的物料配比,使各层的性能达到最佳,进而使压合而成的幻彩鞋底具有优异性能。在底层、面层和中间层中加入eva7470、poe8180、氧化锌和架桥剂,poe8180是乙烯-辛烯共聚物,重量轻、易加工,poe8180与eva7470均具有较好的拉力屈服强度,且软化点较低,能够

快速熔炼且成型后具有较高的回弹性能和抗变形性能,各层之间均不不易变形,进而使整个幻彩鞋底具有较好的回弹性能,使整个幻彩鞋底长时间美观。架桥剂能够与poe8180及eva7470上的基团发生交联结构,显著改善整个幻彩鞋底的性能。氧化锌用作补强剂和着色剂,在幻彩鞋底的制作过程中,促进整个原料的传热,并提升整个幻彩鞋底的耐磨性能和抗撕拉性能。

7.在底层及面层中加入玻璃纤维,在乙烯-丙烯酸酯的作用下,玻璃纤维能够在整个底层中均匀混合,玻璃纤维以玻璃球或废旧玻璃为原料经高温熔制、拉丝、络纱、织布等工艺而制成,玻璃纤维耐高温、拉伸强度较高、耐化学腐蚀性较好,由于玻璃纤维嵌设在底层或者面层中其他原料之间,对附近材料起到拉拽作用,进而使鞋底不易在长期受力的情况下变形。

8.在面层中减少了玻璃纤维的含量,是因为面层离人体的脚底较近,减少玻璃纤维的含量,可以提升面层的舒适性。另外在面层中加入碳纤维,碳纤维的表面光滑,且碳纤维之间不容易团聚,自身具有较高的导热性及抗拉强度,与玻璃纤维配合使用,能够使面层易散热、高回弹且不易变形,进而使整个鞋底舒服美观。且向面层中加入碳纤维,碳纤维的微孔可在一定程度上起到吸臭效果,有助于提升消费者对幻彩鞋底的亲赖度。

9.中间层在满足自身高弹、不易变形的性能外,还需要具有较好的粘接性能及融合性能,能够使底层、中间层和面层之间能够紧密且牢固连接,使整个鞋底不易变形。因此向中间层中加入硅烷偶联剂和增粘剂,促进中间层与面层及底层之间的粘附性能,并用氢氧化铝对植物进行改性,改性植物纤维在硅烷偶联剂的作用下,整个原料之间能够分散均匀,整个中间层密度小,且容易变形进入底层及面层中,将面层、底层及中间层能够连接牢固且不易分层,使整个幻彩鞋底不易变形,而提高整个幻彩鞋底的耐用性和美观性。植物纤维的外壁附着的氢氧化铝具有较高的热稳定性,有助于在后期制作幻彩鞋底的过程中,植物纤维不易破坏而有效发挥作用。

10.可选的,所述碳纤维的粒度为800-1000目,植物纤维的长度为10-15mm,玻璃纤维的长度为20-30mm。

11.通过采用上述技术方案,当碳纤维的粒度、植物纤维的长度和玻璃纤维的长度处于合适范围时,可以使面层、中间层及底层之间均具有高回弹性,不易变形。若碳纤维的粒度太小,碳纤维在整个幻彩鞋底中的嵌合能力较弱,当碳纤维的粒度较大时,又不利于碳纤维的均匀分布,进而使整个幻彩鞋底的性能不太均一。若植物纤维及玻璃纤维的长度较短时,均不能起到与幻彩鞋底中其他原料相互嵌合的作用,进而达不到大幅使幻彩鞋底不易变形的目的,若植物纤维及玻璃纤维的长度较长,又容易使植物纤维及玻璃纤维的长度发生弯折而折断,影响植物纤维及玻璃纤维的正常性能,进而影响植物纤维及玻璃纤维正常发挥作用。

12.可选的,所述面层、中间层和底层的厚度比为1:(0.5-0.8):(0.8-1.2)。

13.通过采用上述技术方案,经过试验表面,当幻彩鞋底中面层、中间层及底层的之间的厚度比例合适时,有助于使面层、中间层及底层之间牢固连接,进而使整个幻彩鞋底不易变形,能够长期使用。

14.可选的,所述s1中的搅拌速度为60-80r/min;s2中的搅拌速度为100-140r/min。

15.通过采用上述技术方案,s1中的搅拌速度相对慢一点,可以使al

3

能够较多的附着

在植物纤维的外壁,s2中的搅拌速度相对快一点,可使al

3

与oh-快速结合,达到让较多的al(oh)3沉积在植物纤维的外壁上,提升植物纤维的耐热性,使改性植物纤维在幻彩鞋底中能够充分发挥作用。

16.可选的,植物纤维包括大麻纤维或者黄麻纤维中的至少一种。

17.通过采用上述技术方案,与其他植物纤维相比,大麻纤维及黄麻纤维具有质地坚韧、拉力强、耐腐蚀和耐摩擦的优点,有助于进一步增强幻彩鞋底的回弹性能,使幻彩鞋底不易变形。

18.可选的,所述含有al

3

的溶液选用al2(so4)3溶液或者alcl3溶液中的任意一者。

19.可选的,所述含有oh-的溶液选用naoh溶液或者koh溶液中的任意一者。

20.通过采用上述技术方案,al2(so4)3溶液、alcl3溶液、naoh溶液及koh溶液中的溶质溶解度均较大,植物纤维改性时,参与改性的溶液相对澄清,有助于在改性植物纤维的过程中,一般不会出现不溶物被裹附在植物纤维的外壁而影响改性植物纤维正常发挥作用的情况。

21.可选的,所述硅烷偶联剂采用γ-(甲基丙烯酰氧)丙基三甲氧基硅烷或者γ-(2,3-环氧丙氧)丙基三甲氧基硅烷。

22.通过采用上述技术方案,γ-(甲基丙烯酰氧)丙基三甲氧基硅烷及γ-(2,3-环氧丙氧)丙基三甲氧基硅烷通过与改性植物纤维形成共价键来进一步增强改性植物纤维的粘合性,改善改性植物纤维与eva7470及poe8180的相容性,使改性植物纤维均匀分散在eva7470及poe8180等其他原料中。

23.可选的,所述增粘剂采用芳香族树脂或者聚苯乙烯。

24.通过采用上述技术方案,首先芳香族树脂及聚苯乙烯均具有较高的粘接性能,且与eva7470及poe8180等其他原料具有较好的相容性,高温条件下具有较高的流变性,有助于使底层、中间层及面层之间能够更加的进行融合和嵌合;其次,芳香族树脂及聚苯乙烯中的苯环结构相对不易裂解,有助于使整个幻彩鞋底不易变色及变形,通过加入芳香族树脂或者聚苯乙烯,可以使整个幻彩鞋底不易分离且不易变形,整个幻彩鞋底能够持久美观。

25.第二方面,本技术提供一种幻彩鞋底的制备方法,采用如下技术方案:一种幻彩鞋底的制备方法包括以下步骤:将玻璃纤维和乙烯-丙烯酸酯在520-610℃混合加热40-60min,然后与幻彩粉、eva7470、poe8180、氧化锌、架桥剂在密闭容器中均匀混合,通入惰性气体,在160-200℃,0.4-0.6mpa的条件下加温加压1-3min,泄压后保温,得底层;将幻彩粉、eva7470、poe8180、氧化锌、架桥剂、改性植物纤维、硅烷偶联剂和增粘剂在密闭容器中均匀混合,通入惰性气体,在120-160℃,0.7-0.9mpa的条件下加温加压1-3min,泄压后保温,得中间层;将幻彩粉、eva7470、poe8180、氧化锌、架桥剂、碳纤维、玻璃纤维和乙烯-丙烯酸酯在密闭容器中均匀混合,通入惰性气体,在100-120℃,1-1.3mpa的条件下加温加压1-3min,泄压后保温,得面层;将底层、中间层及面层置于密炼机中进入密炼,密炼机温度为200-250℃,压强为0.8-1mpa的条件下处理30-45min,冷却至室温得幻彩鞋底。

26.通过采用上述技术方案,先通过通入惰性气体的方式对面层、中间层及底层中的

原料进行发泡,让底层、中间层和面层初步成型,形成半熔融状的物质,此过程中,减少了发泡剂的使用,且发泡条件相对较温和,然后将熔融态的面层、中间层及底层进行密炼,能够使中间层牢固连接面层和底层,使制得的幻彩鞋底成为一个整体且不易分离、不易变形,提高了幻彩鞋底的美观性。整个幻彩鞋底的制作过程较为便捷,且操作环境也不苛刻,操作时间相对较短,有助于后期批量化生产幻彩鞋底。

27.综上所述,本技术具有以下有益效果:1、通过让幻彩鞋底采用底层、中间层和面层叠合的方式,可通过调控每一层的物料配比,使各层的性能达到最佳,尤其是在底层、面层和中间层中加入eva7470、poe8180、氧化锌和架桥剂,并在底层中加入较多量的玻璃纤维,在中间层中加入改性植物纤维,并在面层中加入碳纤维及玻璃纤维,有助于使压合而成的幻彩鞋底具有优异性能,不易变形;2、通过限定碳纤维的粒度、植物纤维及玻璃纤维的长度,有助于大幅提升整个幻彩鞋底的抗张拉性,使幻彩鞋底不易变形;3、通过将面层、中间层和底层的厚度优化为1:(0.5-0.8):(0.8-1.2),面层、中间层及底层之间牢固连接,进而使整个幻彩鞋底能够不易变形而长期使用;4、通过优化s1和s2中的搅拌速度,可以使较多的al(oh)3沉积在植物纤维的外壁上,提升植物纤维的耐热性,让改性植物纤维在幻彩鞋底中能够充分发挥作用。

28.5、通过先通入惰性气体的方式对面层、中间层及底层中的原料进行发泡,让底层、中间层和面层初步成型,然后将熔融态的面层、中间层及底层进行密炼,能够使中间层牢固连接面层和底层,让制得的幻彩鞋底成为一个整体且不易分离且不易变形,提高了幻彩鞋底的美观性。

具体实施方式

29.以下结合实施例对本技术作进一步详细说明。予以特别说明的是:以下实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行,以下实施例中所用原料,除特殊说明外均可来源于普通市售。

30.惰性气体可采用氮气、二氧化碳及氦气等,本技术中但凡涉及到惰性气体,均采用氮气。玻璃纤维可采用任意耐高温,抗拉强度大的玻璃纤维,本技术中的玻璃纤维均采用中碱纤维;本技术中的碳纤维选用通用型碳纤维。

31.另外,本实施例中的植物纤维均经过破碎、用水浸泡30min,然后自然晾干的预处理操作。

32.经试验可得,本技术中实施例1-10中制得的幻彩鞋底的总厚度均为3cm,且面层、中间层及底层的厚度均满足1:(0.5-0.8):(0.8-1.2)。

33.制备例(改性植物纤维的制备)制备例1s1.将1kg长度为10mm的大麻纤维加入至3kg浓度为3mol/l的al2(so4)3溶液中,在60r/min搅拌速度下搅拌并在30℃的温度下加热1h,得初混物;s2.将s1中的初混物加入至2kg浓度为3mol/l的naoh溶液中混匀,在100r/min的搅拌速度,30℃的温度下搅拌加热1.5h,冷却后过滤,水洗,直至滤液呈中性,合并滤渣,所得滤渣即为改性植物纤维。

34.制备例2s1.将1kg长度为15mm的大麻纤维加入至5kg浓度为6mol/l的al2(so4)3溶液6中,在80r/min搅拌速度下搅拌并在50℃的温度下加热1.5h,得初混物;s2.将s1中的初混物加入至4kg浓度为6mol/l的naoh溶液中混匀,在140r/min的搅拌速度下,30℃的温度下搅拌加热2h,冷却后过滤,水洗,直至滤液呈中性,合并滤渣,所得滤渣即为改性植物纤维。

35.制备例3s1.将1kg长度为12mm的黄麻纤维加入至4kg浓度为5mol/l的alcl3溶液中,在70r/min搅拌速度下搅拌并在40℃的温度下加热1.2h,得初混物;s2.将s1中的初混物加入至3kg浓度为4mol/l的koh溶液中混匀,在125r/min的搅拌速度下,25℃的温度下搅拌加热1.8h,冷却后过滤,水洗,直至滤液呈中性,合并滤渣,所得滤渣即为改性植物纤维。

36.制备例4与制备例3的不同之处在于,s1.中的搅拌速度为60r/min搅拌速度;且s2中的搅拌速度为60r/min,其余操作均相同。

37.制备例5与制备例3的不同之处在于,s1.中的搅拌速度为125r/min搅拌速度;且s2中的搅拌速度为125r/min,其余操作均相同。

38.制备例6与制备例3的不同之处在于,s1.中的搅拌速度为40r/min搅拌速度;且s2中的搅拌速度为160r/min,其余操作均相同。

39.对比制备例1与制备例3的不同之处在于,s2中将koh溶液替换为等量的ca(oh)2。

40.对比制备例2与制备例3的不同之处在于,s1中的搅拌及加热时间为3h,且s2中搅拌并加热的时间为1h,其余步骤均相同。实施例

41.实施例1采用如下方法制备幻彩鞋底:将0.2kg长度为20mm的玻璃纤维和2kg乙烯-丙烯酸酯在520℃混合加热40min,然后与3kg幻彩粉、20kgeva7470、15kgpoe8180、0.5kg氧化锌、0.4kg架桥剂在高压反应釜中均匀混合,通入氮气,在160℃,0.4mpa的条件下加温加压1min,泄压后保温,得底层;将3kg幻彩粉、10kgeva7470、12kgpoe8180、0.1kg氧化锌、0.08kg架桥剂、0.5kg制备例1中的改性植物纤维、4kgγ-(2,3-环氧丙氧)丙基三甲氧基硅烷和2kg聚苯乙烯在高压反应釜中均匀混合,通入氮气,在120℃,0.7mpa的条件下加温加压1min,泄压后保温,得中间层;

将3kg幻彩粉、20kgeva7470、15kgpoe8180、0.5kg氧化锌、0.4kg架桥剂、0.1kg粒度为800-1000目的碳纤维、0.05kg长度为20mm的玻璃纤维和6kg乙烯-丙烯酸酯在高压反应釜中均匀混合,通入氮气,在100℃,1mpa的条件下加温加压1min,泄压后保温,得面层。

42.将底层、中间层及面层置于密炼机中进入密炼,密炼机温度为200℃,压强为0.8mpa的条件下处理30min,冷却至室温得幻彩鞋底。

43.实施例2采用如下方法制备幻彩鞋底:将0.5kg长度为30mm的玻璃纤维和5kg乙烯-丙烯酸酯在520℃混合加热40min,然后与6kg幻彩粉、25kgeva7470、19kgpoe8180、0.6kg氧化锌、0.8kg架桥剂在高压反应釜中均匀混合,通入氮气,在160℃,0.4mpa的条件下加温加压1min,泄压后保温,得底层;将6kg幻彩粉、15kgeva7470、15kgpoe8180、0.3kg氧化锌、0.2kg架桥剂、1kg制备例2中的改性植物纤维、8kgγ-(甲基丙烯酰氧)丙基三甲氧基硅烷和6kg聚苯乙烯在高压反应釜中均匀混合,通入氮气,在120℃,0.7mpa的条件下加温加压1min,泄压后保温,得中间层;将6kg幻彩粉、25kgeva7470、19kgpoe8180、0.6kg氧化锌、0.8kg架桥剂、0.3kg粒度为1000目的碳纤维、0.09kg长度为30mm的玻璃纤维和11kg乙烯-丙烯酸酯在高压反应釜中均匀混合,通入氮气,在100℃,1mpa的条件下加温加压1min,泄压后保温,得面层。

44.将底层、中间层及面层置于密炼机中进入密炼,密炼机温度为200℃,压强为0.8mpa的条件下处理30min,冷却至室温得幻彩鞋底。

45.实施例3采用如下方法制备幻彩鞋底:将0.3kg长度为25mm的玻璃纤维和4kg乙烯-丙烯酸酯在600℃混合加热50min,然后与5kg幻彩粉、22kgeva7470、18kgpoe8180、0.55kg氧化锌、0.6kg架桥剂在高压反应釜中均匀混合,通入氮气,在180℃,0.5mpa的条件下加温加压2min,泄压后保温,得底层;将5kg幻彩粉、12kgeva7470、14kgpoe8180、0.2kg氧化锌、0.1kg架桥剂、0.8kg制备例3中的改性植物纤维、6kgγ-(2,3-环氧丙氧)丙基三甲氧基硅烷和4kg芳香族树脂在高压反应釜中均匀混合,通入氮气,在140℃,0.8mpa的条件下加温加压2min,泄压后保温,得中间层;将5kg幻彩粉、22kgeva7470、18kgpoe8180、0.55kg氧化锌、0.6kg架桥剂、0.2kg粒度为800-1000目的碳纤维、0.08kg长度为22mm的玻璃纤维和8kg乙烯-丙烯酸酯在高压反应釜中均匀混合,通入氮气,在110℃,1.2mpa的条件下加温加压2min,泄压后保温,得面层。

46.将底层、中间层及面层置于密炼机中进入密炼,密炼机温度为240℃,压强为0.9mpa的条件下处理32min,冷却至室温得幻彩鞋底。

47.实施例4采用如下方法制备幻彩鞋底:与实施例3的不同之处在于,制作底层时,将玻璃纤维和乙烯-丙烯酸酯在610℃下混合加热60min,然后与剩余物质在高压反应釜中均匀混合,通入氮气,在200℃,0.6mpa的条件下加温加压3min;制作中间层时,所有中间层的物料在高压反应釜中均匀混合,通入氮气,在160℃,0.9mpa的条件下加温加压3min;在面层制作过程中,将所有面层的物料在高压反应釜中均匀混合,通入氮气,在120℃,1.3mpa的条件下加温加压3min;

将底层、中间层及面层置于密炼机中进入密炼,密炼机温度为250℃,压强为1mpa的条件下处理45min,冷却至室温得幻彩鞋底。

48.实施例5采用如下方法制备幻彩鞋底:与实施例3的不同之处在于,采用制备例4中的改性植物纤维。

49.实施例6采用如下方法制备幻彩鞋底:与实施例3的不同之处在于,采用制备例5中的改性植物纤维。

50.实施例7采用如下方法制备幻彩鞋底:与实施例3的不同之处在于,采用制备例6中的改性植物纤维。

51.实施例8采用如下方法制备幻彩鞋底:与实施例3的不同之处在于,采用对比制备例1中的改性植物纤维。

52.实施例9采用如下方法制备幻彩鞋底:与实施例3的不同之处在于,将芳香族树脂替换为等量的聚乙烯醇。

53.实施例10采用如下方法制备幻彩鞋底:与实施例3的不同之处在于,碳纤维的粒度为600-700目,植物纤维的长度为5mm,玻璃纤维的长度为40mm。

54.对比例对比例1采用如下方法制备幻彩鞋底:与实施例3的不同之处在于,采用对比制备例2中的改性植物纤维。

55.对比例2采用如下方法制备幻彩鞋底:与实施例3的不同之处在于,制备中间层时,使用的是未经改性处理的植物纤维,且植物纤维的类型与实施例3相同。

56.对比例3采用如下方法制备幻彩鞋底:与实施例3的不同之处在于,未制作中间层,将中间层中的原料平均到底层及面层中,直接将初步定型的面层和底层置于密炼机中进入密炼。

57.对比例4采用如下方法制备幻彩鞋底:与实施例3的不同之处在于,未制作中间层和面层,将中间层及面层中的原料全部加入至底层原料中进行其余步骤。

58.对比例5采用如下方法制备幻彩鞋底:

与实施例3的不同之处在于,将中间层中的改性植物纤维替换为等量的玻璃纤维。

59.对比例6采用如下方法制备幻彩鞋底:与实施例3的不同之处在于,将面层及底层中的玻璃纤维均替换为等量的改性植物纤维。

60.对比例7采用如下方法制备幻彩鞋底:与实施例3的不同之处在于,将面层中的改性纤维替换为等量的玻璃纤维,将底层中的玻璃纤维均替换为等量的改性植物纤维。

61.对比例8采用如下方法制备幻彩鞋底:与实施例3的不同之处在于,未加入碳纤维、玻璃纤维及改性植物纤维。

62.对比例9采用如下方法制备幻彩鞋底:与实施例3的不同之处在于,将面层中的各原料均扩大0.5倍,中间层及底层中原料含量均不变,制得的幻彩鞋底的厚度为5.5cm,且面层、中间层和底层的厚度比为1:0.3:0.7。

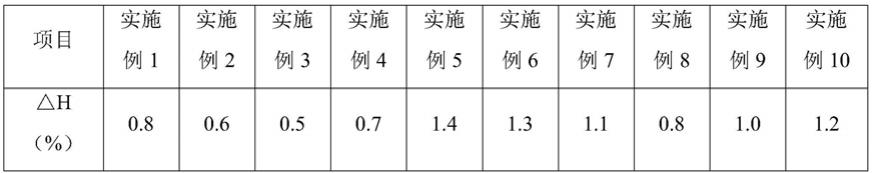

63.性能检测试验性能检测试验(抗疲劳性能的测试)对实施例1-10及对比例1-9中制得的幻彩鞋底按照中华人民共和国国家标准gb/t38018-2019《鞋类、鞋底试验方法-抗疲劳性能》中对鞋底的抗疲劳性能测试的方法进行测试,记录试验48h后鞋底后跟的厚度变化率

△

h(%),实施例1-10的测试结果见表1,对比例1-9的测试结果见表2。

64.表1.实施例1-10的测试结果表2.对比例1-9的测试结果根据表1和表2的数据可得出以下结论:通过上述实施例1-10和对比实施例1-9可以看出,采用本技术范围内的制备方法制得的幻彩鞋底具有较好的高回弹性,使幻彩鞋底在后期使用过程中不易变形,尤其是实施例3中制备得到的幻彩鞋底

△

h仅为0.5%,有很好的适用性,有助于使幻彩鞋底在使用过

程中因不变形而美观。

65.通过比较实施例1-4的数据可知,只要原料的配比及制作的工艺参数在合适范围内时,微小变化对幻彩鞋底的影响较小,这有助于提升生产幻彩鞋底过程的便捷性和稳定性。

66.通过比较实施例3和实施例5-7的数据可知,制备改性植物纤维时,搅拌速度也对制得的幻彩鞋底的回弹力有影响,s1步骤和s2中的搅拌速度过大或者过小均不利于降低幻彩鞋底的

△

h,进而不利于提升幻彩鞋底的回弹力,使幻彩鞋底容易变形,影响幻彩鞋底在使用过程中的美观性。进一步结合实施例3及对比例1的数据可知,在改性植物纤维制备的过程中,加热时间对改性植物纤维性能的影响较大,这可能是由于植物纤维对热量比较敏感,加热时间会显著影响改性植物纤维的活性。

67.比较实施例3和实施例8的数据可发现,在制备改性植物纤维的过程中,若参与的溶液中有杂质(实施例8中ca(oh)2会有部分caco3),会影响最终制得的幻彩鞋底的抗变形性能,这可能溶液中的微溶物会影响改性植物纤维正常发挥作用。

68.通过分析实施例3和实施例9,对于本技术的应用情境,含有苯环的芳香族树脂确实比其他增粘剂具有更优的性能,有助于使幻彩鞋底中的各物质充分混匀,进而有助于提升幻彩鞋底整体的回弹力。

69.通过分析实施例3和实施例10可知,当碳纤维的粒度、植物纤维的长度及玻璃纤维的长度不在本技术的配比范围内时,制得的幻彩鞋底的回弹性能并不能达到最优。

70.通过比较实施例3和对比例2可知,当植物纤维未作改性处理时,

△

h大幅增加,不利于提升幻彩鞋底的回弹性能。当分析实施例3和对比例3-4可知,将三层材料先独立初成型然后再密炼的方式制成的幻彩鞋底与将原料分成两层或者直接混为一层时密炼而成的幻彩鞋底相比,具有优异的回弹力,有助于使幻彩鞋底在使用过程中不易变形。

71.通过实施例3和对比例5-8可知,本技术中各种纤维的分布合理,当整个幻彩鞋底完全不含有碳纤维、玻璃纤维及改性植物纤维时(对比例8),制得的幻彩鞋底特别容易变形;当整个幻彩鞋底中只含有玻璃纤维及改性植物纤维中的任意一种和碳纤维时,制得的幻彩鞋底的回弹力也较小,容易变形,而且碳纤维、玻璃纤维及改性植物纤维在整个幻彩鞋底中的分布位置也对最终的幻彩鞋底的回弹力有影响。

72.值得一提的是,采用本技术范围内的制备方法制得的幻彩鞋底中面层、中间层及底层之间的厚度适中,若面层、中间层及底层之间的厚度比例失调时,不利于提升整个幻彩鞋底的回弹力,不利于幻彩鞋底的长期使用(根据实施例3和对比例9中的数据可知)。

73.综上所述,实施例1-10制备得到的幻彩鞋底回弹性能较好,不易变形,

△

h在0.5-1.4%。

74.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。