1.本发明涉及动力电池加工技术领域,具体为一种新型动力电池汇流排交替式焊接压紧工装及焊接方法。

背景技术:

2.动力电池即为工具提供动力来源的电源,多指为电动汽车、电动列车、电动自行车、高尔夫球车提供动力的蓄电池。其主要区别于用于汽车发动机启动的启动电池多采用阀口密封式铅酸蓄电池、敞口式管式铅酸蓄电池以及磷酸铁锂蓄电池。

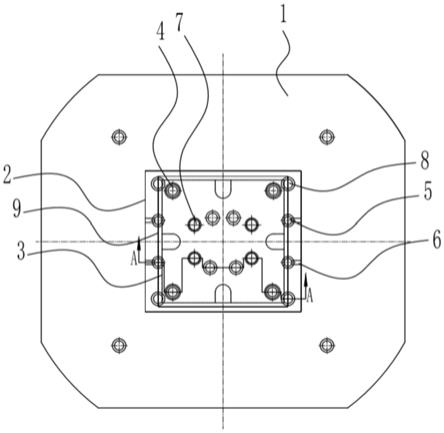

3.如图21-22所示,动力电池100通常包括外部电池壳体和内部安装的很多电芯,为了将这些电芯串联或并联起来,就需要将电芯的各个电极柱101与对应的汇流片102焊接起来,在电极柱101的端面中心和汇流片102上开设有对应的焊接孔位103,当汇流片102和电极柱101的端面压贴后,通过在焊接孔位103处进行焊接,以便使得汇流片102和电极柱101固定导通。

4.现有技术中的焊接加工工装在设计上还存在不足之处,在将汇流片102和电极柱101压贴时,极易出现受力不均的情况,很难保证所有的电极柱101都与汇流片102可靠贴合,一旦出现此情况就会导致虚焊、烧穿等焊接缺陷,导致产品报废;

5.当动力电池中的电芯数量很多或电芯尺寸较小时,除尘管路和吹保护气管路极难布置,很难保证除尘负压和保护气体在每个焊接位置都能均匀分配;如果除尘负压和保护气体分配不良,就会出现汇流排中的汇流片102氧化、虚焊(烟尘影响激光)等焊接缺陷,造成安装报废;

6.另外,在进行电极柱与汇流片的焊接前,通常需要对动力电池进行限位固定,确保焊接位置精准无误,因此,焊接台通常需要采用固定式的台面,无法与输送线直接对接,势必降低了动力电池向后续工序转运的工作效率。

技术实现要素:

7.本发明的目的在于提供一种新型动力电池汇流排交替式焊接压紧工装及焊接方法,以解决上述背景技术中提出的问题。

8.为实现上述目的,本发明提供如下技术方案:

9.一种新型动力电池汇流排交替式焊接压紧工装,包括上层组件、机架台、用于安放动力电池的治具台、用于输送治具台的倍速链输送线以及抬起定位组件,所述的上层组件包括固定安装在机架台上的上层机架、上层机架左右两侧安装的压紧模头横移驱动直线模组,压紧模头横移驱动直线模组移动端的模头横移座板上固定安装有压模头组件;

10.所述机架台上固定安装有抬起定位组件,倍速链输送线的两个输送轨道设置在抬起定位组件的左右两侧;

11.所述治具台的下端面分布固定有多个定位座,定位座中心开设有定位孔;

12.所述抬起定位组件包括顶部活动台板、底部固定台板以及抬升驱动机构,所述底

部固定台板固定安装在机架台上,底部固定台板四周固定安装有竖向伸缩导向杆,竖向伸缩导向杆的顶端与顶部活动台板固定连接,底部固定台板上安装有用于驱动顶部活动台板升降的抬升驱动机构;

13.所述的顶部活动台板上固定安装有一组插装定位凸台和一组定位检测凸台,插装定位凸台中间插装固定有用于插入定位孔中的定位柱,定位柱顶端具有插装尖端;定位检测凸台中间活动插装有定位销轴,定位销轴的下端穿过顶部活动台板,定位销轴顶端具有用于与定位座下端面贴合的销轴端盘,定位检测凸台的内腔中设置有套装在定位销轴上的定位弹簧,定位弹簧的下端与顶部活动台板抵触,定位弹簧的下端与定位销轴的轴肩处抵触,顶部活动台板的侧端下方安装有用于检测定位销轴底端的接近传感器。

14.优选的,所述的压模头组件包括与模头横移座板固定的背部座板、前部滑板、压模架以及多个压块组件,所述背部座板的前侧壁上下滑动安装有前部滑板,背部座板上安装固定有一组下压气缸,下压气缸的伸缩端与前部滑板固定连接;

15.所述前部滑板上固定安装有压模架,压模架上开设有多个条形孔位;

16.压模架下端面固定安装有底部座板,底部座板上开设有与条形孔位对应的座板孔位;

17.所述底部座板下方对应每个座板孔位均设置有压块组件,所述压块组件包括压块座、压嘴块、压块弹簧以及压块导杆,压块座的四周固定安装有压块导杆,压块导杆上端活动穿过底部座板,且压块导杆顶端固定安装有压块端帽,压块导杆上套装有压块弹簧,压块弹簧上端与底部座板抵触,压块弹簧下端与压块座抵触;

18.所述的压块座中间一体设置有用于与座板孔位对应的焊接通道,压块座的下端面延伸有与焊接通道对应的锥形压块导壳,压块座下端面围绕锥形压块导壳开设有环行导风槽,压块座侧壁上开设有与环行导风槽连通的气嘴孔,气嘴孔处安装固定有进气接头;

19.所述的压嘴块与压块座下端固定连接,压嘴块中间开设有与锥形压块导壳对应的锥形压嘴孔,锥形压块导壳与锥形压嘴孔之间形成环行间隙风腔。

20.优选的,还包括设置在压模架两侧的吸尘管,吸尘管上对接连通有一组分支管,分支管端部对接有吸尘导罩,吸尘导罩固定安装在压模架两侧侧壁的对应导风口处。

21.优选的,所述的导风口靠近对应压块组件的焊接通道。

22.优选的,还包括一组压边条,压边条通过螺栓与压模架下端面侧边固定连接,压边条上开设有用于与底部座板侧边配合的压条槽。

23.优选的,所述压嘴块下端面延伸有用于压紧汇流片的环行凸部。

24.优选的,还包括压头清洁组件,压头清洁组件包括固定安装在上层机架上的清洁机架、清洁机架上安装的清洁横移驱动直线模组、清洁竖移驱动直线模组、清洁电机以及用于插入焊接通道内部的清洁毛刷棒;

25.所述清洁横移驱动直线模组移动端的清洁横移座板上固定安装有清洁竖移驱动直线模组,清洁竖移驱动直线模组移动端的清洁竖移座板上固定安装有清洁电机,清洁电机的输出端驱动连接有清洁毛刷棒;

26.所述的上层机架上还固定安装有焊渣承接盘,焊渣承接盘位于压头清洁组件正下方。

27.优选的,所述抬升驱动机构包括水平滑动设置在底部固定台板上的滑动座框以及

固定安装在底部固定台板上的横移驱动气缸,横移驱动气缸的伸缩端与滑动座框固定连接,滑动座框上端面四周固定安装有多个抬升楔块,抬升楔块上具有导向斜坡,所述顶部活动台板下端面四周固定安装有轮架,轮架底端转动安装有用于与导向斜坡接触的抬升滚轮。

28.一种新型动力电池汇流排交替式焊接方法,基于上述的一种新型动力电池汇流排交替式焊接压紧工装,包括如下步骤:

29.s1、将装载好动力电池的治具台放置到倍速链输送线,利用倍速链输送线,带动治具台向倍速链输送线的阻挡器位置处运动;

30.s2、到位检测光电传感器检测到治具台到位后,向总控制器发送信号,总控制器控制倍速链输送线停止运行,治具台的前端停靠在阻挡器位置处;

31.s3、总控制器控制抬升驱动机构动作,使得顶部活动台板上升,向治具台下端面靠近;

32.s4、若两个接近传感器均检测对应的到定位销轴向下移动的底端,并向总控制器发送信号,表明治具台已经被精准定位和抬升,执行步骤s5;否则,总控制器通过报警装置进行报警;

33.s5、总控制器控制两个压紧模头横移驱动直线模组驱动压模头组件向动力电池上方的初始焊接处移动;

34.s6、第一个压模头组件的下压气缸启动伸长,带动前部滑板、压模架和压块组件下降,直至压块组件的压嘴块将汇流排或汇流片压贴在对应的电极柱上;

35.s7、对第一个压模头组件压贴的汇流排或汇流片的焊接孔位处进行焊接,直至焊接完成;

36.s8、第二个压模头组件的下压气缸启动伸长,带动前部滑板、压模架和压块组件下降,直至压块组件的压嘴块将汇流排或汇流片压贴在对应的电极柱上;

37.s9、第一个压模头组件的下压气缸13缩回,压紧模头横移驱动直线模组驱动第一个压模头组件向动力电池下一个焊接工位的上方移动;

38.s10、与上一步骤同时进行,对第二个压模头组件压贴的汇流排或汇流片的焊接孔位处进行焊接,直至焊接完成;

39.s11、第一个压模头组件的下压气缸启动伸长,带动前部滑板、压模架和压块组件下降,直至压块组件的压嘴块将汇流排或汇流片压贴在对应的电极柱上;

40.s12、第二个压模头组件的下压气缸缩回,压紧模头横移驱动直线模组驱动第二个压模头组件向动力电池下一个焊接工位的上方移动;

41.s13、重复步骤s7~步骤s12,利用第一个压模头组件和第二个压模头组件对动力电池的汇流排或汇流片的交替式压贴,完成交替式焊接,直至动力电池的所有焊接工位全部焊接完成。

42.优选的,所述第一个压模头组件和第二个压模头组件将汇流排或汇流片压贴在对应的电极柱后,具体焊接步骤为:

43.f1、外部焊枪依次伸入对应压模头组件的条形孔位、座板孔位、焊接通道,直至外部焊枪下端到达汇流片的焊接孔位处;

44.f2、通过对应的进气接头将外部保护气导入,外部保护气经过环行导风槽的分布

后,流经环行间隙风腔,到达焊接孔位四周的汇流片上表面;同时对吸尘管进行抽负压;

45.f3、通过外部焊枪对焊接孔位进行焊接,焊接完成后,外部焊枪从焊接通道内抽出,停止外部保护气的导入和吸尘管的抽负压。

46.与现有技术相比,本发明的有益效果是:

47.1、压块弹簧的作用下,使得各个压块组件的压嘴块都能将对应的汇流片稳定压贴在对应的电极柱上,避免出现导致虚焊、烧穿等焊接缺陷;

48.2、压嘴块与压块座的拼装结构设置合理,一方面焊接通道能够提供防护作用,避免焊接过程中的碎屑四溅,另一方面能够给外部保护气提供稳定的上升通道,外部保护气能够裹挟烟尘或部分碎屑进入吸尘管;

49.3、通过进气接头将外部保护气导入后,外部保护气经过环行导风槽的分布后,流经环行间隙风腔,到达焊接孔位四周的汇流片上表面,对焊接部位进行全方位保护,可有效保证焊接质量,避免造成汇流片的氧化、虚焊(烟尘影响激光)等焊接缺陷;

50.4、在整个焊接过程中,总有一个压模头组件对动力电池的汇流排或汇流片的进行压贴,即汇流排或汇流片始终被压贴在对应的电极柱上而未被松开,可以有效避免后续未被焊接的电极柱和汇流片的焊接孔位因频繁松动而产生位置偏差;

51.5、通过倍速链输送线的粗定位以及抬起定位组件的精定位,不仅对治具台的定位精准,还能将治具台抬起支撑,并脱离倍速链输送线,便于后续汇流排的焊接组装。

52.本发明本采用两套独立的压模头组件,每套压模头组件只对极小部分的汇流排进行压紧,两套压模头组件交替工作,压装效果好,有利于提高生产效率,且能极大的简化了除尘管路和保护气体管路,进而提高焊接合格率,还能与倍速链输送线进行对接配合,完成精准定位,还不影响动力电池向后续工序转运的工作效率。

附图说明

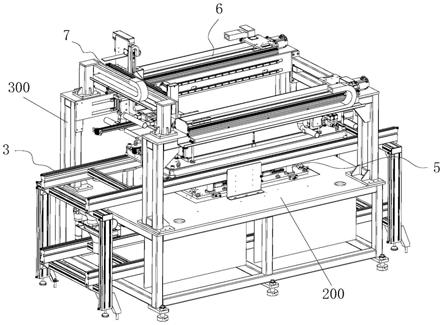

53.图1为本发明的立体结构示意图;

54.图2为本发明中上层组件的立体结构示意图;

55.图3为本发明去除上层组件的立体结构示意图;

56.图4为本发明中倍速链输送线的立体结构示意图;

57.图5为本发明中治具台的仰视结构示意图;

58.图6为本发明去除上层组件和倍速链输送线的立体结构示意图;

59.图7为本发明中抬起定位组件的立体结构示意图;

60.图8为本发明中抬起定位组件背面的结构示意图;

61.图9为本发明中定位检测凸台的剖面结构示意图;

62.图10为本发明中压模头组件前方俯视的立体结构示意图;

63.图11为本发明中压模头组件后方俯视的立体结构示意图;

64.图12为本发明中压模头组件前方仰视的立体结构示意图;

65.图13为本发明中压模头组件俯视的结构示意图;

66.图14为本发明中压模头组件b-b截面的结构示意图;

67.图15为本发明中压模头组件的压嘴块立体结构示意图;

68.图16为本发明中压模头组件的压嘴块剖面结构示意图;

69.图17为本发明中压模头组件的压块座立体结构示意图;

70.图18为本发明中压模头组件的压块座剖面结构示意图;

71.图19为本发明中压块座和压嘴块拼装后的立体结构示意图;

72.图20为本发明中压头清洁组件的立体结构示意图;

73.图21为动力电池的立体结构示意图;

74.图22为图21中a处放大的立体结构示意图。

75.图中:100-动力电池,101-电极柱,102-汇流片,103-焊接孔位,200-机架台,300-上层机架,301-焊渣承接盘;

76.1-压模头组件,11-吸尘管,111-吸尘导罩,12-背部座板,121-座板导轨,13-下压气缸,14-前部滑板,15-压模架,151-条形孔位,16-底部座板,161-座板孔位,17-压边条;

77.2-压块组件,21-压块座,211-焊接通道,212-锥形压块导壳,213-环行导风槽,214-气嘴孔,22-压嘴块,221-锥形压嘴孔,222-环行凸部,23-进气接头,24-压块弹簧,25-压块导杆,251-压块端帽;

78.3-倍速链输送线,31-输送轨道,32-到位检测光电传感器,33-阻挡气缸,34-阻挡板,4-治具台,41-到位检测反射面板,42-定位座;

79.5-抬起定位组件,51-顶部活动台板,511-抬升滚轮,52-底部固定台板,521-竖向伸缩导向杆,522-底部导轨,523-横移驱动气缸,53-滑动座框,531-抬升楔块,532-座框滑块,54-接近传感器,55-定位检测凸台,551-定位销轴,552-销轴端盘,553-定位弹簧,554-限位卡簧,56-插装定位凸台,561-定位柱;

80.6-压紧模头横移驱动直线模组,61-模头横移座板,7-压头清洁组件,71-清洁机架,72-清洁横移驱动直线模组,721-清洁横移座板,73-清洁竖移驱动直线模组,731-清洁竖移座板,74-清洁电机,741-清洁毛刷棒。

具体实施方式

81.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

82.请参阅图1~20,一种新型动力电池汇流排交替式焊接压紧工装,包括上层组件、机架台200、用于安放动力电池100的治具台4、用于输送治具台4的倍速链输送线3以及抬起定位组件5,所述的上层组件包括固定安装在机架台200上的上层机架300、上层机架300左右两侧安装的压紧模头横移驱动直线模组6,压紧模头横移驱动直线模组6移动端的模头横移座板61上固定安装有压模头组件1;

83.所述机架台200上固定安装有抬起定位组件5,倍速链输送线3的两个输送轨道31设置在抬起定位组件5的左右两侧;显然,本实施例的倍速链输送线3采用现有技术的设备即可实现,具体结构和原理在此不再赘述。

84.所述治具台4的下端面分布固定有多个定位座42,定位座42中心开设有定位孔;具体地,治具台4的下端面还固定安装有到位检测反射面板41,输送轨道31的对应位置安装有到位检测光电传感器32;在输送轨道31上安装的阻挡器可具体包括阻挡气缸33以及阻挡气

缸33伸缩端固定的阻挡板34,待治具台4上的动力电池100完成加工,重新回到倍速链输送线3后,阻挡气缸33带动阻挡板34,打开倍速链输送线3的输送路径,以便倍速链输送线3将治具台4运动到下个工序。

85.所述抬起定位组件5包括顶部活动台板51、底部固定台板52以及抬升驱动机构,所述底部固定台板52固定安装在机架台200上,底部固定台板52四周固定安装有竖向伸缩导向杆521,竖向伸缩导向杆521的顶端与顶部活动台板51固定连接,底部固定台板52上安装有用于驱动顶部活动台板51升降的抬升驱动机构;

86.所述的顶部活动台板51上固定安装有一组插装定位凸台56和一组定位检测凸台55,插装定位凸台56中间插装固定有用于插入定位孔中的定位柱561,定位柱561顶端具有插装尖端;定位检测凸台55中间活动插装有定位销轴551,定位销轴551的下端穿过顶部活动台板51,定位销轴551顶端具有用于与定位座42下端面贴合的销轴端盘552,定位检测凸台55的内腔中设置有套装在定位销轴551上的定位弹簧553,定位弹簧553的下端与顶部活动台板51抵触,定位弹簧553的下端与定位销轴551的轴肩处抵触,顶部活动台板51的侧端下方安装有用于检测定位销轴551底端的接近传感器54。

87.在本实施例中,插装定位凸台56设置有两个,分别位于顶部活动台板51其中一个对角线的两个边角处;而定位检测凸台55设置有两个,分别位于顶部活动台板51另一个对角线的两个边角处。

88.其中,所述定位销轴551的下端还卡装有限位卡簧554。限位卡簧554与顶部活动台板51下端面接触,起到限位作用,避免在定位弹簧553的弹力作用下,定位销轴551向上脱离定位检测凸台55。

89.倍速链输送线3和抬起定位组件5的工作原理是:工作时,将装载好动力电池100的治具台4放置到倍速链输送线3,倍速链输送线3带动治具台4向阻挡器位置处运动,到位检测光电传感器32检测到治具台4下端面的到位检测反射面板41后,向总控制器发送信号,说明治具台4到位,总控制器控制倍速链输送线3停止运行,治具台4的前端停靠在阻挡器位置处,完成治具台4和动力电池100的粗定位;

90.接着,总控制器控制抬升驱动机构动作,使得顶部活动台板51上升,向治具台4下端面靠近,插装定位凸台56中间的定位柱561通过顶端的插装尖端先进入定位座42的定位孔,在插装尖端的导向作用下,待定位柱561完全插入定位座42的定位孔后,插装定位凸台56即可与定位座42接触,对治具台4进行支撑;而定位销轴551的销轴端盘552与对应的定位座42接触后,在治具台4重力作用下,定位销轴551克服定位弹簧553的弹力,并向下运动,直至定位销轴551完全进入定位检测凸台55的内腔中,此时,定位检测凸台55即可与定位座42接触,对治具台4进行支撑;另外,两个接近传感器54同时检测对应的到定位销轴551向下移动的底端,向总控制器发送信号,说明治具台4已经被精准定位和抬升;

91.当顶部活动台板51上升后,若两个接近传感器54没有同时检测对应的到定位销轴551的底端,则说明定位柱561没有插入到对应定位座42的定位孔,没有完成治具台4的精准定位和抬升,向总控制器发送信号,总控制器通过报警装置进行报警,及时提醒工作人员。

92.倍速链输送线3和抬起定位组件5的结构设计合理,通过倍速链输送线3的粗定位以及抬起定位组件5的精定位,不仅对治具台4的定位精准,还能将治具台4抬起支撑,并脱离倍速链输送线3,便于后续汇流排的焊接组装。

93.所述治具台4上还分布还固定有治具定位块、治具定位柱以及治具吊环。通过治具定位块、治具定位柱对动力电池100进行定位,确保动力电池100的位置定位稳定;通过治具吊环,方便对治具台4进行吊装搬运。

94.所述底部固定台板52上还分布固定有底部台板吊环,方便对整个抬起定位组件5进行吊装、搬运和组装。

95.作为具体的方案,所述抬升驱动机构包括水平滑动设置在底部固定台板52上的滑动座框53以及固定安装在底部固定台板52上的横移驱动气缸523,横移驱动气缸523的伸缩端与滑动座框53固定连接,滑动座框53上端面四周固定安装有多个抬升楔块531,抬升楔块531上具有导向斜坡,所述顶部活动台板51下端面四周固定安装有轮架,轮架底端转动安装有用于与导向斜坡接触的抬升滚轮511。具体抬升定位时,横移驱动气缸523启动伸长,推动滑动座框53横移,抬升楔块531的导向斜坡会推动抬升滚轮511、顶部活动台板51上升。

96.所述底部固定台板52上固定安装有一组底部导轨522,所述滑动座框53下端面固定安装有一组座框滑块532,座框滑块532水平滑动配合在底部导轨522上。

97.在本实施例中,所述的压模头组件1包括与模头横移座板61固定的背部座板12、前部滑板14、压模架15以及多个压块组件2,所述背部座板12的前侧壁上下滑动安装有前部滑板14,背部座板12上安装固定有一组下压气缸13,下压气缸13的伸缩端与前部滑板14固定连接;

98.所述前部滑板14上固定安装有压模架15,压模架15上开设有多个条形孔位151;

99.压模架15下端面固定安装有底部座板16,底部座板16上开设有与条形孔位151对应的座板孔位161;

100.本发明还包括一组压边条17,压边条17通过螺栓与压模架15下端面侧边固定连接,压边条17上开设有用于与底部座板16侧边配合的压条槽。

101.所述底部座板16下方对应每个座板孔位161均设置有压块组件2,所述压块组件2包括压块座21、压嘴块22、压块弹簧24以及压块导杆25,压块座21的四周固定安装有压块导杆25,压块导杆25上端活动穿过底部座板16,且压块导杆25顶端固定安装有压块端帽251,压块导杆25上套装有压块弹簧24,压块弹簧24上端与底部座板16抵触,压块弹簧24下端与压块座21抵触;

102.所述的压块座21中间一体设置有用于与座板孔位161对应的焊接通道211,压块座21的下端面延伸有与焊接通道211对应的锥形压块导壳212,压块座21下端面围绕锥形压块导壳212开设有环行导风槽213,压块座21侧壁上开设有与环行导风槽213连通的气嘴孔214,气嘴孔214处安装固定有进气接头23;

103.所述的压嘴块22与压块座21下端固定连接,压嘴块22中间开设有与锥形压块导壳212对应的锥形压嘴孔221,锥形压块导壳212与锥形压嘴孔221之间形成环行间隙风腔。压嘴块22与压块座21的拼装结构设置合理,一方面焊接通道211能够提供防护作用,避免焊接过程中的碎屑四溅,另一方面能够给外部保护气提供稳定的上升通道,外部保护气能够裹挟烟尘或部分碎屑进入吸尘管11;通过进气接头23将外部保护气导入后,外部保护气经过环行导风槽213的分布后,流经环行间隙风腔,到达焊接孔位103四周的汇流片102上表面,对焊接部位进行全方位保护,可有效保证焊接质量,避免造成汇流片102的氧化、虚焊(烟尘影响激光)等焊接缺陷。

104.本实施例还包括设置在压模架15两侧的吸尘管11,吸尘管11上对接连通有一组分支管,分支管端部对接有吸尘导罩111,吸尘导罩111固定安装在压模架15两侧侧壁的对应导风口处。其中,所述的导风口靠近对应压块组件2的焊接通道211。整个除尘管路和保护气体管路设计结构简单,同时能够确保有效的焊接合格率。

105.压模头组件1的工作原理是:在具体实施时,可将动力电池100安置在对应的治具台4上,通过压紧模头横移驱动直线模组6移动整个压模头组件1,使得压模头组件1位于待焊接部位的正上方,工作时,下压气缸13启动伸长,带动前部滑板14、压模架15和压块组件2下降,在下降过程中,压块组件2的压嘴块22先与汇流片102接触,然后,压块弹簧24收缩,使得各个压块组件2的压嘴块22都能将对应的汇流片102稳定压贴在对应的电极柱101上;

106.接着,将外部焊枪依次伸入条形孔位151、座板孔位161、焊接通道211,直至外部焊枪下端到达汇流片102的焊接孔位103处,通过进气接头23将外部保护气导入,外部保护气经过环行导风槽213的分布后,流经环行间隙风腔,到达焊接孔位103四周的汇流片102上表面,对焊接部位进行保护,然后,外部焊枪对焊接孔位103进行焊接,确保汇流片102与电极柱101固定,外部保护气的气体路径通道结构设计合理,能够确保整个焊接过程中始终在外部保护气的保护下进行;

107.在焊接过程中,通过吸尘管11抽负压,可以对外部保护气进行导流,焊接过程中产生的烟尘可以在外部保护气的裹挟下依次经过焊接通道211、座板孔位161、条形孔位151以及吸尘导罩111,最终从吸尘管11排出。

108.其中,所述压嘴块22下端面延伸有用于压紧汇流片102的环行凸部222。通过环行凸部222能够稳定地将汇流片102抵压在电极柱101上端,确保汇流片102和电极柱101的焊接孔位103能够精准对位叠合在一起,保证最终的焊接质量。

109.本实施例还包括压头清洁组件7,压头清洁组件7包括固定安装在上层机架300上的清洁机架71、清洁机架71上安装的清洁横移驱动直线模组72、清洁竖移驱动直线模组73、清洁电机74以及用于插入焊接通道211内部的清洁毛刷棒741;

110.所述清洁横移驱动直线模组72移动端的清洁横移座板721上固定安装有清洁竖移驱动直线模组73,清洁竖移驱动直线模组73移动端的清洁竖移座板731上固定安装有清洁电机74,清洁电机74的输出端驱动连接有清洁毛刷棒741;

111.所述的上层机架300上还固定安装有焊渣承接盘301,焊渣承接盘301位于压头清洁组件7正下方。

112.显然,压紧模头横移驱动直线模组6、清洁横移驱动直线模组72和清洁竖移驱动直线模组73均可采用现有技术中的丝杠电机传动机构,其具体结构和原理在此不再赘述。

113.通过清洁横移驱动直线模组72和清洁竖移驱动直线模组73带动清洁毛刷棒741,将清洁毛刷棒741插入焊接通道211内部,清洁电机74带动清洁毛刷棒741转动,即可清理焊接通道211内壁上粘附的焊渣或烟尘等,在清理的过程中,可通过对应的进气接头23将外部保护气导入,同时对吸尘管11进行抽负压,将清理过程中的烟尘及时排走,避免污染车间环境,较重的焊渣最终掉入焊渣承接盘301内。

114.一种新型动力电池汇流排交替式焊接方法,基于上述的一种新型动力电池汇流排交替式焊接压紧工装,包括如下步骤:

115.s1、将装载好动力电池100的治具台4放置到倍速链输送线3,利用倍速链输送线3,

带动治具台4向倍速链输送线3的阻挡器位置处运动;

116.s2、到位检测光电传感器32检测到治具台4到位后,向总控制器发送信号,总控制器控制倍速链输送线3停止运行,治具台4的前端停靠在阻挡器位置处;

117.s3、总控制器控制抬升驱动机构动作,使得顶部活动台板51上升,向治具台4下端面靠近;

118.s4、若两个接近传感器54均检测对应的到定位销轴551向下移动的底端,并向总控制器发送信号,表明治具台4已经被精准定位和抬升,执行步骤s5;否则,总控制器通过报警装置进行报警;

119.s5、总控制器控制两个压紧模头横移驱动直线模组6驱动压模头组件1向动力电池100上方的初始焊接处移动;

120.s6、第一个压模头组件1的下压气缸13启动伸长,带动前部滑板14、压模架15和压块组件2下降,直至压块组件2的压嘴块22将汇流排或汇流片102压贴在对应的电极柱101上;

121.s7、对第一个压模头组件1压贴的汇流排或汇流片102的焊接孔位103处进行焊接,直至焊接完成;

122.s8、第二个压模头组件1的下压气缸13启动伸长,带动前部滑板14、压模架15和压块组件2下降,直至压块组件2的压嘴块22将汇流排或汇流片102压贴在对应的电极柱101上;

123.s9、第一个压模头组件1的下压气缸13缩回,压紧模头横移驱动直线模组6驱动第一个压模头组件1向动力电池100下一个焊接工位的上方移动;

124.s10、与上一步骤同时进行,对第二个压模头组件1压贴的汇流排或汇流片102的焊接孔位103处进行焊接,直至焊接完成;

125.s11、第一个压模头组件1的下压气缸13启动伸长,带动前部滑板14、压模架15和压块组件2下降,直至压块组件2的压嘴块22将汇流排或汇流片102压贴在对应的电极柱101上;

126.s12、第二个压模头组件1的下压气缸13缩回,压紧模头横移驱动直线模组6驱动第二个压模头组件1向动力电池100下一个焊接工位的上方移动;

127.s13、重复步骤s7~步骤s12,利用第一个压模头组件1和第二个压模头组件1对动力电池100的汇流排或汇流片102的交替式压贴,完成交替式焊接,直至动力电池100的所有焊接工位全部焊接完成。

128.优选的,所述第一个压模头组件1和第二个压模头组件1将汇流排或汇流片102压贴在对应的电极柱101后,具体焊接步骤为:

129.f1、外部焊枪依次伸入对应压模头组件1的条形孔位151、座板孔位161、焊接通道211,直至外部焊枪下端到达汇流片102的焊接孔位103处;

130.f2、通过对应的进气接头23将外部保护气导入,外部保护气经过环行导风槽213的分布后,流经环行间隙风腔,到达焊接孔位103四周的汇流片102上表面;同时对吸尘管11进行抽负压;

131.f3、通过外部焊枪对焊接孔位103进行焊接,焊接完成后,外部焊枪从焊接通道211内抽出,停止外部保护气的导入和吸尘管11的抽负压。

132.在本发明中,术语如“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“侧”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,只是为了便于叙述本发明各部件或元件结构关系而确定的关系词,并非特指本发明中任一部件或元件,不能理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。