1.本发明涉及支架技术领域,具体涉及一种板簧支架结构。

背景技术:

2.板簧支架是汽车上支承钢板弹簧的重要部件,在汽车运行的条件下,承受巨大的交变载荷。通常板簧支架是铸造完成的,在底板与吊耳接触的地方厚度较大,容易产生气孔、疏松等铸造不良,甚至铸模成型过程中,由于中间部位受热不均,导致应力集中,在使用过程中开裂。

技术实现要素:

3.本发明要解决的技术问题是提供一种板簧支架结构,整个支架结构进行轻量化设计,厚度分布均匀,铸造合格率高。

4.为了解决上述技术问题,本发明提供一种板簧支架结构,包括与车架底面固定连接的底板,所述底板的一侧设有与所述车架侧面固定连接的侧板,所述底板的底部中间设有吊耳,所述吊耳上设置有与板簧端部连接的销孔,所述底板的中部断开,且沿断开的边斜向下延伸至与所述销孔壁连接形成凹槽结构,所述凹槽结构包括连接所述底板与所述销孔壁的第一侧壁和第二侧壁,以及由部分所述销孔壁构成的槽底。优选的,第一侧壁和第二臂对称设置。

5.在上述板簧支架结构中,通过将底板的中部断开向下弯折延伸,形成第一侧壁与第二侧壁连接底板和吊耳,从而使支架的结构设计简单巧妙,不仅去掉多余的材料,实现对支架的轻量化设计,而且避免由于底板、吊耳的连接处较厚而造成的铸造不良。

6.作为本发明板簧支架结构的改进,所述第一侧壁与所述销孔壁或所述底板的厚度相同。优选的,第二侧壁与第一侧壁的厚度相同。将第一侧壁和第二侧壁的厚度设计成与周围的板件厚度一致,便于铸造模具的设计,也进一步的有效防止在铸模过程中出现铸造不良现象。

7.作为本发明板簧支架结构的另一种改进,所述第一侧壁与所述底板平面之间的锐角为40

°‑

50

°

,优选的,该角度为45

°

。

8.作为本发明板簧支架结构的再一种改进,所述侧板的对应所述凹槽结构的凹腔位置处设置应力集中孔。开应力集中孔可以防止在铸模成型过程中,由于中间部位受热不均,导致应力集中,在使用过程中开裂。

9.作为本发明板簧支架结构的又一种改进,所述底板的顶面与所述侧板的连接处圆弧坡面过渡。在底板与侧板相接的折弯部位,在铸模脱模过程中,由于与底板上安装孔的相对位置比较紧凑,容易脱模不良,采用圆弧坡面过渡,可以有效避免折弯处、拐角处因为角度或者边界问题,导致脱模过程中外观不良,便于脱模。优选的,将此折弯部位设计为r20mm的圆弧过渡坡面,便于模具脱模。

10.作为本发明板簧支架结构的还一种改进,所述吊耳为由所述销孔壁构成的筒状,

且所述吊耳的主体水平布置在所述底板的底部,一端伸出到所述侧板的外侧。

11.进一步的,所述侧板的底部向下延伸到所述底板的底部,且两边向所述销孔壁靠拢,在所述销孔的两侧形成垂直所述销孔轴线的第一加强筋。

12.销孔臂穿过侧板的底部,即在销孔臂的两侧形成第一加强筋结构,增大支架的结构强度。

13.综上所述,采用上述板簧支架结构,对原有结构进行轻量化设计,仅满足实际承载、安装、寿命等要求,也能够有效避免铸造不良现象。另外该结构也便于模具脱模,避免因为折弯处拐角处因为角度或者边界问题,导致脱模过程中外观不良,适合大批量生产,提高脱模合格率,降低成本。

附图说明

14.在附图中:

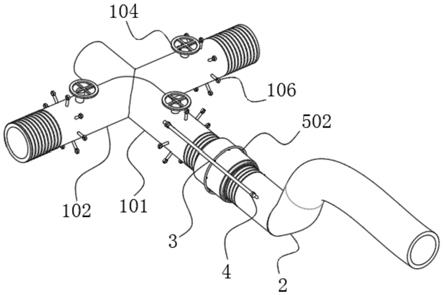

15.图1为本发明板簧支架结构的立体图。

16.图2为本发明板簧支架结构另一视角的立体图。

17.图3为本发明板簧支架结构从垂直侧板角度的视图。

18.图中,1、底板;2、侧板;3、吊耳;4、销孔;5、第一侧壁;6、第二侧壁;7、侧边安装孔;8、凸台;9、应力集中孔;10、第一加强筋;11、第二加强筋。

具体实施方式

19.下面结合附图对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。

20.实施例1

21.图1-3示出了本发明一种板簧支架结构。如图1所示,该板簧支架结构包括与车架底面固定连接的底板1,底板1的一侧设有与车架侧面固定连接的侧板2,底板1的底部中间设有吊耳3,吊耳3上设置有与板簧端部连接的销孔4,底板1的中部断开,且沿断开的边斜向下延伸至与销孔4壁连接形成凹槽结构,凹槽结构包括连接底板1与销孔4壁的第一侧壁5和第二侧壁6,以及由部分销孔4壁构成的槽底。

22.使用时,将底板1与车架底面通过铆钉固定,将侧板2与车架侧面也通过铆钉固定,吊耳3的销孔4内通过销轴与板簧的端部匹配安装,在车辆行驶过程中,主要受到竖向支撑力量,特殊情况下,也受到道路不平而引起的横向冲击力。凹槽结构不仅节省材料,实现轻量化设计,而且减少铸造不良,防止部件干涉。

23.如图3所示,为了使该板簧支架结构更加简单,承载能力更强,将第一侧壁和第二臂沿垂直侧板2的中心面对称设置,铸造模具也容易设计。第一侧壁5与销孔4壁或底板1的厚度相同,为10mm,使得整个支架的壁厚基本一致,没有厚度差异,进一步的有效防止在铸模过程中出现铸造不良现象。另外,第一侧壁5与底板1平面之间的锐角为40

°‑

50

°

,优选的,该角度为45

°

。

24.如图2所示,侧板2的对应凹槽结构的凹腔位置处设置应力集中孔9。开应力集中孔9可以防止在铸模成型过程中,由于中间部位受热不均,导致应力集中,在使用过程中开裂。

25.如图1所示,侧板2的顶部两端分别设有一个侧边安装孔7,侧边安装孔7的安装面

一侧设置有凸台8。在满足承载受力情况下,凸台8结构保证安装面精度,也针对性的轻量化设计连接的部分。

26.底板1的顶面与侧板2的连接处圆弧坡面过渡。在底板1与侧板2相接的折弯部位,由于与底板1上安装孔的相对位置比较紧凑,在铸模脱模过程中容易脱模不良,而圆弧坡面过渡可以便于模具脱模,避免因为折弯处、拐角处因为角度或者边界问题,导致脱模过程中外观不良。优选的,将此折弯部位设计为r20mm的圆弧过渡面,便于模具脱模。

27.如图2和图3所示,吊耳3为由销孔4壁构成的筒状,且吊耳3的主体水平布置在底板1的底部,一端伸出到侧板2的外侧。优选的,侧板2的底部向下延伸到底板1的底部,且两边向销孔4壁靠拢,在销孔4的两侧形成垂直销孔4轴线的第一加强筋10,从侧面上看呈三角形。整个侧板2连接车架侧面后,直接对吊耳3进行支撑与侧边加强,提高整个结构的强度,防止承载过程中由于疲劳作用而引起断裂风险。优选的,第一加强筋10的厚度为7.5mm。

28.另外,侧板2的侧面设置有沿销孔4轴线方向布置的第二加强筋11,进一步加强结构强度。

29.最后应当说明的是:以上实施例仅用于说明本发明的技术方案而非对其保护范围的限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:本领域技术人员阅读本发明后依然可对发明的具体实施方式进行种种变更、修改或者等同替换,但这些变更、修改或者等同替换,均在发明待批的权利要求保护范围之内。

技术特征:

1.一种板簧支架结构,包括与车架底面固定连接的底板(1),所述底板(1)的一侧设有与所述车架侧面固定连接的侧板(2),所述底板(1)的底部中间设有吊耳(3),所述吊耳(3)上设置有与板簧端部连接的销孔(4),其特征在于,所述底板(1)的中部断开,且沿断开的边斜向下延伸至与所述销孔(4)壁连接形成凹槽结构,所述凹槽结构包括连接所述底板(1)与所述销孔(4)壁的第一侧壁(5)和第二侧壁(6),以及由部分所述销孔(4)壁构成的槽底。2.根据权利要求1所述的一种板簧支架结构,其特征在于,所述第一侧壁(5)与所述销孔(4)壁或所述底板(1)的厚度相同。3.根据权利要求1所述的一种板簧支架结构,其特征在于,所述第一侧壁(5)与所述底板(1)平面之间的锐角为40

°‑

50

°

。4.根据权利要求1所述的一种板簧支架结构,其特征在于,所述侧板(2)的顶部两端分别设有一个侧边安装孔(7),所述侧边安装孔(7)的安装面一侧设置有凸台(8)。5.根据权利要求1所述的一种板簧支架结构,其特征在于,所述侧板(2)的对应所述凹槽结构的凹腔位置处设置应力集中孔(9)。6.根据权利要求1所述的一种板簧支架结构,其特征在于,所述侧板(2)的顶边中部呈向下凹的圆弧状。7.根据权利要求1所述的一种板簧支架结构,其特征在于,所述底板(1)的顶面与所述侧板(2)的连接处圆弧坡面过渡。8.根据权利要求1所述的一种板簧支架结构,其特征在于,所述吊耳(3)为由所述销孔(4)壁构成的筒状,且所述吊耳(3)的主体水平布置在所述底板(1)的底部,一端伸出到所述侧板(2)的外侧。9.根据权利要求8所述的一种板簧支架结构,其特征在于,所述侧板(2)的底部向下延伸到所述底板(1)的底部,且两边向所述销孔(4)壁靠拢,在所述销孔(4)的两侧形成垂直所述销孔(4)轴线的第一加强筋(10)。10.根据权利要求8所述的一种板簧支架结构,其特征在于,所述侧板(2)的侧面设置有沿所述销孔(4)轴线方向布置的第二加强筋(11)。

技术总结

本发明公开了一种板簧支架结构,该板簧支架结构包括与车架底面固定连接的底板,底板的一侧设有与车架侧面固定连接的侧板,底板的底部中间设有吊耳,吊耳上设置有与板簧端部连接的销孔,底板的中部断开,且沿断开的边斜向下延伸至与销孔壁连接形成凹槽结构,凹槽结构包括连接底板与销孔壁的第一侧壁和第二侧壁,以及由部分销孔壁构成的槽底。优选的,第一侧壁和第二臂对称设置。通过将底板的中部断开向下弯折延伸,形成第一侧壁与第二侧壁连接底板和吊耳,从而使支架的结构设计简单巧妙,不仅去掉多余的材料,实现对支架的轻量化设计,而且避免由于底板、吊耳的连接处较厚而造成的铸造不良。不良。不良。

技术研发人员:王光艳 杨传雄 张立得 胡雷 江涛 张华 何许 何恒明

受保护的技术使用者:东风汽车股份有限公司

技术研发日:2022.03.22

技术公布日:2022/5/16

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。