1.本发明与升降装置有关,特别是指一种自动升降装置。

背景技术:

2.de102018219057b所揭露的方案主要是通过止逆阀、开关阀和二条单向油路的设计,然后搭配加压泵的使用,使流体可从第一室流入第二室或是从第二室流入第一室,进而控制座管自动上升或自动下降。在前述专利文献当中,除了往复循环式的油路设计会增加结构复杂度之外,一旦加压泵发生故障,便会造成自动升降的功能失效。

3.ch714204a2所揭露的方案主要是利用加压泵将压缩空气输送到气压缸,并利用控制阀切换不同的输送管路,进而选择将压缩空气输送至第一腔室或第二腔室,当压缩空气被输送至第一腔室时,座管呈现上升状态,当压缩空气被输送至第二腔室时,座管呈现下降状态。在前述专利文献当中,利用加压泵对双腔室分别加压打气的设计也会增加结构复杂度,一旦加压泵发生故障,同样也会造成自动升降的功能失效。

技术实现要素:

4.本发明的主要目的在于提供一种自动升降装置,其结构简单且方便操作。

5.为了达成上述主要目的,本发明的自动升降装置包含有一个外管、一个中管、一个内管、一个升降管、一个供气源,以及一个控制开关。该中管设于该外管内且与该外管之间界定出一个外气室与一个位于该外气室下方的外油室;该内管设于该中管内且与该中管之间界定出一个内油室;该升降管以可上下位移的方式设于该内管且与该内管之间界定出一个内气室;该供气源用以对该内气室灌注高压气体;该控制开关用来控制该升降管的上下位移,当该控制开关位于关闭位置时,该外油室与该内油室互不相通,使该升降管无法升降,当该控制开关位于第一开启位置时,该外油室与该内油室相互连通,此时该外油室内的液压油会受到该外气室内的高压气体的推动而进入该内油室,使得该升降管会被该内油室的液压油往上推顶而自动上升,当该控制开关位于第二开启位置时,该外油室与该内油室相互连通,此时该供气源所提供的高压气体进入该内气室,使得该升降管会被该内气室的高压气体往下推顶而自动下降,同时该内油室内的液压油会被该升降管所挤压而进入该外油室。

6.由上述可知,本发明的自动升降装置利用该内管的增设并搭配该供气源所提供的高压气体,使该升降管可以克服压力而达到自动下降的效果。

7.可选地,该控制阀具有一个阀座与一个作动杆。该阀座固设于该外管的底端且具有一个连接该供气源的进气孔与一个排气孔,该作动杆设于该阀座且具有一个连通该内管的导气孔,当该作动杆关闭时,该作动杆的导气孔连通该阀座的排气孔,如此可以慢慢排出该内气室内的气体,当该作动杆开启时,该作动杆的导气孔连通该阀座的进气孔,使该供气源所提供的高压气体能经由该作动杆的导气孔进入该内管。通过上述技术特征,本发明的自动升降装置可以实现从下方打气的效果。

8.可选地,该内管具有一个贯穿顶底二端的轴孔,该轴孔的底端连通该作动杆的导气孔,该内管的顶端穿设于该升降管内且具有一个顶孔,该顶孔径向连通该轴孔与该内气室。通过上述技术特征,当该作动杆开启时,该供气源所提供的高压气体会从该作动杆的导气孔流到该内管的轴孔内,然后再从该内管的轴孔经由该内管的顶孔到达该内气室。

9.可选地,该内管的顶端套设一个端部组件,该升降管具有一个升降管身与一个下端塞,该升降管身的内周面抵接于该端部组件的外周面,该下端塞固接于该升降管身的底端,使得该升降管身、该下端塞、该端部组件及该内管的顶端共同界定出该内气室。通过上述技术特征,当该供气源对该内气室灌注高压气体时,该下端塞会受到往下的推力,进而连带该升降管自动下降。

10.可选地,该中管的底端具有一个下承座,该下承座固设于该外管的底端且承接该内管的底端,该下承座具有一个阀孔、一个斜向连通该阀孔与该内油室的斜孔及一个径向连通该阀孔与该外油室的底孔,该控制阀的作动杆可上下位移地穿设于该阀孔内,当该作动杆关闭时,该斜孔与该底孔被该作动杆所阻挡而互不连通,当该作动杆开启时,该斜孔与该底孔不被该作动杆所阻挡而相互连通,使液压油能从该外油室经由该底孔流到该阀孔,然后从该阀孔经由该斜孔流到该内油室内。

11.可选地,该阀孔具有一个连通该斜孔的小孔部与一个连通该底孔的大孔部,该作动杆的外周面具有一个凸缘,该凸缘的外径等于该小孔部的孔径但小于该大孔部的孔径,当该作动杆关闭时,该作动杆的凸缘位于该小孔部内,使该斜孔与该底孔互不连通,当该作动杆开启时,该作动杆的凸缘位于该大孔部内,使该斜孔与该底孔相互连通。

12.可选地,该中管的顶端与该升降管的底端共同界定出一个中气室,该中管的顶端具有一个穿孔,该穿孔连通该外气室与该中气室。通过上述技术特征,当该升降管下降时,该外气室内的高压气体会经由该穿孔流到该中气室,以避免该外气室的压力过大。

13.可选地,该内管具有一个贯穿顶底二端的轴孔,该内管的顶端穿设于该升降管内且具有一个顶孔,该顶孔径向连通该轴孔与该内气室。该控制阀具有一个阀座与一个作动杆,该阀座固设于该外管的底端,该作动杆穿设于该内管的轴孔,该作动杆的底端设于该阀座,该作动杆的顶端设置一个塞件,当该作动杆关闭时,该塞件阻挡该供气源所提供的高压气体自该内管的顶端经由该内管的顶孔进入该内气室,当该作动杆开启时,该供气源所提供的高压气体自该内管的顶端经由该内管的顶孔进入该内气室。通过上述技术特征,本发明的自动升降装置可以实现从上方打气的效果。

14.可选地,该内管的顶端设置一个端部组件,该端部组件位于该塞件上方且具有一个穿孔,当该作动杆关闭时,该端部组件的穿孔与该内管的顶孔被该塞件所阻挡而互不相通,使该供气源所提供的高压气体无法进入该内气室,当该作动杆开启时,该端部组件的穿孔与该内管的顶孔不被该塞件所阻隔而相互连通,使该供气源所提供的高压气体能进入该内气室。

15.可选地,该阀座具有一个排气孔,该作动杆具有一个导气孔与一个径向连通该导气孔的连通孔,当该作动杆关闭时,该作动杆的导气孔连通该阀座的排气孔,且该作动杆的连通孔连通该内气室,使该内气室内的高压气体可以慢慢地经由该作动杆的导气孔流到该阀座的排气孔,再从该阀座的排气孔排出至外界。

16.有关本发明所提供对于自动升降装置的详细构造、特点、组装或使用方式,将在后

续的实施方式详细说明中进行描述。然而,本领域技术人员应能了解,该详细说明以及实施本发明所列举的特定实施例,仅用于说明本发明,并非用以限制本发明的专利申请范围。

附图说明

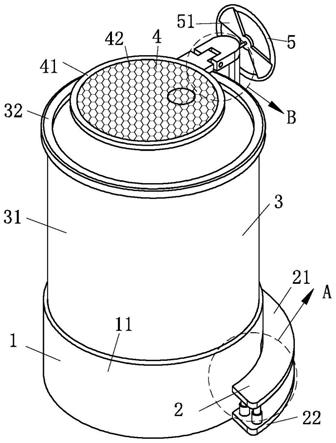

17.图1为本发明第1实施例的自动升降装置的立体图,主要显示升降管未上升的状态;

18.图2为图1的剖视图;

19.图3为图2的局部放大图,主要显示控制开关位于关闭位置;

20.图4类同于图3,主要显示控制开关位于第一开启位置;

21.图5类同于图2,主要显示升降管上升后的状态;

22.图6类同于图1,主要显示升降管上升后的状态;

23.图7类同于图4,主要显示控制开关位于第二开启位置且供气源从下方进行灌气的状态;

24.图8为本发明第1实施例的自动升降装置的局部放大剖视图,主要显示高压气体进入内气室的状态;

25.图9为本发明第1实施例的自动升降装置的剖视图,主要显示升降管下降时的状态;

26.图10为应用本发明第1实施例的自动升降装置的座管的立体图;

27.图11为应用本发明第1实施例的自动升降装置的座管的剖视图;

28.图12为应用本发明第2实施例的自动升降装置的座管的立体图;

29.图13为图12的局部放大剖视图;

30.图14为本发明第2实施例的自动升降装置的剖视图,主要显示控制开关位于关闭位置;

31.图15类同于图14,主要显示控制开关位于第二开启位置且供气源从上方进行灌气的状态;

32.图16为本发明第3实施例的自动升降装置的剖视图,主要显示供气源的另一种灌气方式。

33.符号说明:

34.10-自动升降装置;12-外气室;13-外油室;14-内油室;16-内气室;18-中气室;20-外管;21-外管身;22-上端盖;23-下端盖;30-中管;31-中管身;32-上承座;33-下承座;34-穿孔;35-阀孔;352-小孔部;354-大孔部;36-斜孔;37-底孔;38-浮动活塞;40-内管;42-轴孔;44-端部组件;46-顶孔;50-升降管;51-升降管身;52-下端塞;60-控制阀;61-阀座;62-进气孔;63-排气孔;64-作动杆;65-凸缘;66-导气孔;67-拉索;68-控制开关;p1-关闭位置;p2-第一开启位置;p3-第二开启位置;70-供气源;72-管路;74-座管;75-座管本体;76-座杆;78-座垫;79-接头;80-自动升降装置;81-作动杆;82-导气孔;83-连通孔;84-塞件;85-端部组件;86-穿孔;88-阀座;89-进气孔;90-上承座;91-导气孔。

具体实施方式

35.申请人首先在此说明,在整篇说明书中,包括以下介绍的实施例以及申请专利范

围的权利要求书中,有关方向性的名词皆以图式中的方向为基准。其次,在以下将要介绍的实施例以及图式中,相同的组件标号,代表相同或近似的组件或其结构特征。

36.请先参阅图1及图2,本发明第1实施例的自动升降装置10包含有一个外管20、一个中管30、一个内管40、一个升降管50、一个控制开关68,以及一个供气源70。

37.外管20具有一个外管身21,外管身21的顶端塞设一个上端盖22,外管身21的底端塞设一个下端盖23。

38.中管30设于外管20内且具有一个中管身31、一个上承座32及一个下承座33。上承座32设于中管身31的顶端且固接于上端盖22的底端,下承座33设于中管身31的底端且固接于下端盖23的顶端,使得中管30与外管20之间共同界定出一个用来储存高压气体的外气室12与一个用来储存液压油的外油室13,外气室12位于外油室13的上方,两者被一个浮动活塞38所隔开。此外,上承座32具有至少一个连通外气室12的穿孔34(在此为四个,但不以此为限,如图9所示),下承座33具有一个阀孔35、至少一个斜孔36(在此为四个,但不以此为限),以及至少一个径向连通外油室13的底孔37(在此为四个,但不以此为限),如图3所示,其中的阀孔35具有一个连通该等斜孔36的小孔部352与一个连通该等底孔37的大孔部354。

39.内管40设于中管30内且具有一个贯穿顶底二端的轴孔42,内管40的顶端穿经中管30的上承座32且插设于外管20的上端盖22内,内管40的顶端具有一个径向连通轴孔42的顶孔46及套设一个位于顶孔46上方的端部组件44(如图8所示),内管40的底端插设于中管30的下承座33,如图2及图3所示,使得内管40与中管30之间界定出一个连通该等斜孔36的内油室14。

40.升降管50具有一个升降管身51与一个下端塞52。升降管身51的底端穿经外管20的上端盖22及中管30的上承座32并套设于内管40的端部组件44(如图8所示),下端塞52固接于升降管身51的底端且位于中管30与内管40之间,使得升降管身51、下端塞52、端部组件44及内管40共同界定出一个用来储存高压气体的内气室16,内气室16连通内管40的顶孔46,此外,如图9所示,下端塞52、中管身31及上承座32之间共同界定出一个用来储存高压气体的中气室18,中气室18连通上承座32的穿孔34。

41.控制开关68用来控制升降管50的上下位移。控制开关68具有一个控制阀60,控制阀60具有一个阀座61与一个作动杆64,如图3所示,阀座61固设于外管20的底端且具有一个进气孔62与一个位于进气孔62上方的排气孔63;作动杆64穿设于外管20的下端盖23与中管30的下承座33,作动杆64的顶端位于下承座33的阀孔35内,作动杆64的底端穿设于阀座61内且可受一条拉索67的驱动而上下线性位移。此外,作动杆64的外周面具有一个凸缘65,凸缘65的外径等于阀孔35的小孔部352的孔径但小于阀孔35的大孔部354的孔径,当控制开关68位于如图3所示的关闭位置p1时,作动杆64的凸缘65位于阀孔35的小孔部352内而将该等斜孔36与该等底孔37隔开,使外油室13与内油室14互不相通,当控制开关68位于如图4所示的第一开启位置p2时,作动杆64的凸缘65位于阀孔35的大孔部354内,使外油室13与内油室14经由该等斜孔36与该等底孔37而相互连通。此外,作动杆64具有一个导气孔66,导气孔66的顶端连通内管40的轴孔42,导气孔66的底端在控制开关68位于如图3所示的关闭位置p1时连通阀座61的排气孔63,至于在控制开关68位于如图7所示的第二开启位置p3时则是连通阀座61的进气孔62。

42.供气源70(例如高压气瓶,但不以此为限)利用一条管路72连接阀座61的进气孔

62,当控制开关68位于如图7所示的第二开启位置p3时,作动杆64的凸缘65位于阀孔35的大孔部354内,使外油室13与内油室14经由该等斜孔36与该等底孔37而相互连通,此时供气源70所提供的高压气体从阀座61的进气孔62经过作动杆64的导气孔66及内管40的轴孔42,然后经由内管40的顶孔46进入内气室16。

43.在实际操作时,首先将控制开关68从如图3所示的关闭位置p1下拉至如图4所示的第一开启位置p2,使外油室13与内油室14相互连通,此时外油室13内的液压油会受外气室12内的高压气体的推挤而从该等底孔37进入阀孔35内,然后从阀孔35经由该等斜孔36进入内油室14内,接着在内油室14内的液压油会对下端塞52施加往上的推力,使升降管50自动上升,如图5及图6所示,直到升降管50上升到期望高度后释放施加于作动杆64的拉力,使作动杆64关闭而控制外油室12与内油室14互不相通,此时的升降管50即可保持定位。

44.若要调降升降管50的高度时,先将作动杆64下拉至让控制开关68位于如图7所示的第二开启位置p3,使外油室13与内油室14相互连通,然后控制供气源70将高压气体从阀座61的进气孔62经过作动杆64的导气孔66、内管40的轴孔42及内管40的顶孔46灌注于内气室16内,使内气室16的高压气体对升降管50的底端施以往下的推力,如图8所示,进而使升降管50自动下降,直到升降管50下降到期望高度后释放施加于作动杆64的拉力,使作动杆64关闭而控制外油室13与内油室14互不相通,此时的升降管50即可保持定位。在升降管50自动下降的过程中,如图9所示,升降管50会推挤内油室14内的液压油,然后内油室14内的液压油会进一步推挤外油室13的液压油,接着外气室12内的高压气体会被外油室13的液压油所推挤而经由该等穿孔34流到中气室18,如此可以避免因外气室12的气体压力过大而造成难以下降的状态。至于在关闭控制阀60后,内气室16内的气体可以经由内管40的顶孔46、内管40的轴孔42及作动杆64的导气孔66而从阀座61的排气孔63排出至外界,使后续再次开启控制阀60时会因为内气室16已无气体压力而让升降管50能立即上升。

45.由上述可知,本发明的自动升降装置10利用内管40的增设并搭配供气源70所提供的高压气体,然后透过控制阀60来控制外油室13与内油室14的相通或不相通及内气室16的高压气体充入或排出,使得升降管50可以克服外气室12内的气体压力、外油室13内的流体压力与内油室14内的流体压力而达到自动下降的效果,如此的设计相当适合应用于座管、前叉或其他需要自动升降的零组件。若应用在座管74的情况下,如图10及图11所示,升降管50的顶端利用螺丝之类的固定组件固定于座杆76的顶端,其他组件(例如外管20、中管30、内管40及控制阀60)安装于座管本体75内,至于供气源70则是固定于车架且位于座管74的下方,通过升降管50的作动即可让座杆76达到自动升降的效果。

46.另一方面,在上述第1实施例中,供气源70是从座管74下方进行灌气,然而在本发明第2实施例中,供气源70则是从座管74上方进行灌气,以便配合用无线方式控制升降的座管74使用,此时的供气源70位于座管74后方且安装于座垫78下方(如图12所示)。

47.请继续参阅图14,本发明第2实施例的自动升降装置80在结构方面与上述实施例大致相同,主要差异在于作动杆81的长度与端部组件85的结构不同。在上述第1实施例中,作动杆64并未穿设于内管40的轴孔42内,但是在第2实施例中,作动杆81的长度变长并穿设于内管40的轴孔42内,作动杆81具有一个贯穿顶底二端的导气孔82并在其顶端设置一个塞件84,作动杆81的顶端具有至少一个连通导气孔82的连通孔83(在此为四个,但不以此为限)。此外,设于内管40顶端的端部组件85具有一个穿孔86,当控制开关68位于如图14所示

的关闭位置p1时,端部组件85的穿孔86与内管40的顶孔46被塞件84所阻挡而互不相通,当控制开关68位于如图15所示的第二开启位置p2时,端部组件85的穿孔86与内管40的顶孔46不被塞件84所阻隔而相互连通。

48.由上述可知,若要调降升降管50的高度时,先将作动杆81下拉至让控制开关68位于如图15所示的第二开启位置p3,一方面使外油室13与内油室14相互连通,另一方面使端部组件85的导气孔82与作动杆81的连通孔83相互连通,然后控制供气源70将高压气体从座杆76的顶端经由一个接头79灌注于升降管50的顶端(如图13所示),前述高压气体会经过端部组件85的穿孔86进入内管40的轴孔42,接着经过内管40的顶孔46进入内气室16内,使内气室16的气体压力对下端塞52施以往下的推力,进而使升降管50自动下降,直到升降管50下降到期望高度后释放施加于作动杆81的拉力,以控制外油室13与内油室14互不相通,此时的升降管50即可保持定位。至于在关闭控制阀60后,内气室16内的气体可以经由内管40的顶孔46及作动杆81的导气孔82而从阀座61的排气孔63排出至外界,使后续再次开启控制阀60时会因为内气室16已无气体压力而让升降管50能立即上升,如此的结构配置即能实现从座管74上方进行打气的效果。

49.除了上述两种方式之外,本发明再提供另外一种灌气方式,如图16所示,在本发明第3实施例中,阀座88具有一个直接连通外气室12的进气孔89,中管30的顶端与内管40的顶端共同接设一个上承座90,上承座90具有至少一个连通外气室12与内气室16的导气孔91,升降管身51穿过上端盖22,升降管身51的底端位于内管40内且接设下端塞52,下端塞52抵接于内管40的内周面,使得上端盖22、升降管身51的底端、下端塞52及内管40的顶端共同界定出内气室16。借此,若要调降升降管50的高度时,控制供气源70将高压气体从阀座88的进气孔89灌注于外气室12内,前述高压气体会经由上承座90的导气孔91进入内气室16内,使内气室16的气体压力对下端塞52施以往下的推力,进而使升降管50达到自动下降的效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。