1.本实用新型涉及一种夹紧装置,更具体地说,涉及一种汽车车门耐久试验用内手柄顶丝夹紧装置。

背景技术:

2.21世纪以来,中国汽车行业飞速发展,汽车产量不断增长。在此背景下,消费者对汽车的可靠性和安全性有了更高的要求。车门系统,是汽车车身的重要组成部分,能隔绝车外噪声,起着保护乘客安全、提高乘员舒适性等作用。也是日常驾驶中使用频率较高的部分。经常开关车门,车门系统可能会发生疲劳损伤,从而导致车门焊点开裂、油漆脱落等问题,直接影响使用和美观甚至危害所有驾驶员和乘客的生命安全。因此车门的耐久性试验至关重要。

3.在汽车设计开发中,车门的开关耐久性已经成为评价车门质量重要而又关键的指标。为了高效地设计开发车门系统,早期发现可能失效的零件,就得进行车门系统开关耐久试验。影响车门耐久性能的三大要素为关门速度、使用频率以及环境因素。在车门开闭耐久性试验中需要一种可靠的多自由运动夹持装置来实现模拟人手实际使用车门的动作,使试验数据更加接近真实工况。

技术实现要素:

4.在现有技术中,车门耐久性试验所用的工装方式有两种,一是用管箍套在内手柄把手上,用绳子将管箍和气缸拉线捆绑在一起,通过设备气缸来实现对车门内手柄的开启动作。这种方法由于在安装管箍时安装空间小,且管箍为钢制圆形件,而内手柄形状不规则,所以在安装管箍时特别费力。另一方面是在试验过程中管箍的菱角会对绳子起到切割磨损,因此每次装夹调试完成只能进行试验整个周期的1/10就得重新装夹。这种方法费时、费力,而且为了防止工装损坏,需要经常对工装进行检查,造成人力和资源的浪费,降低试验效率。二是在车门内开手柄上打孔,通过螺栓将内手柄与气缸拉线连接,实现设备气缸与内手柄的连接。这种方法破坏了试验样件,同时降低了内手柄的使用寿命,而且这种方法无法实现角度的灵活调整。

5.为解决上述问题,本实用新型是采用如下技术方案实现的:

6.一种汽车车门耐久试验用内手柄顶丝夹紧装置,包括:

7.上夹板1,所述上夹板1包括上夹持部11、上连接部12,所述上夹持部11垂直设置在所述上连接部12一端,所述上连接部12另一端连接有万向节2;

8.下夹板3,所述下夹板3包括下夹持部31、下连接部32,所述下夹持部31垂直设置在所述下连接部32一端,所述下连接部32转动连接在所述上连接部12下方,所述下夹持部31与所述上夹持部11之间形成直角夹;

9.顶丝4,所述顶丝4垂直穿过所述上连接部12远离所述上夹持部11的一端;

10.优选的,所述的一种汽车车门耐久试验用内手柄顶丝夹紧装置,所述上夹板1为一

体成型的“z”型板,所述上夹持部11为所述上连接部12一端向下的直角折弯部,所述上连接部12另一端设置有向上的直角折弯部,用于连接所述万向节2。

11.优选的,所述的一种汽车车门耐久试验用内手柄顶丝夹紧装置,所述万向节2包括前万向节叉21、十字轴22和后万向节叉23,所述前万向节叉21、后万向节叉23交叉的连接在所述十字轴22上,所述前万向节叉21另一端固定连接在所述上连接部12另一端设置的向上的直角折弯部上。

12.优选的,所述的一种汽车车门耐久试验用内手柄顶丝夹紧装置,所述下夹板3为一体成型的“l”型板,所述下夹持部31为所述下连接部32一端向下的直角折弯部。

13.优选的,所述的一种汽车车门耐久试验用内手柄顶丝夹紧装置,所述上连接部12下表面设置有上支撑耳13,所述下连接部32上表面设置有下支撑耳33,所述上支撑耳13、下支撑耳33通过销轴转动连接。

14.优选的,所述的一种汽车车门耐久试验用内手柄顶丝夹紧装置,所述上夹持部11、下夹持部31的夹持面都做压花处理,增加夹持面的摩擦力。

15.与现有技术相比本实用新型的有益效果是:

16.采用万向节结构设计,模仿人手腕部,起到调节作用力方向的功能,保证试验更接近真实工况。

17.采用直角夹结构设计,模仿人手夹住汽车车门内手柄,使试验更接近于实际的同时,顶丝夹装置免去破坏试验样件便实现了气缸拉线与车门内手柄的有效连接,装置结构简单,保证了试验过程中装置具安装的方便性及试验过程中装夹的可靠性。

附图说明

18.下面结合附图对本实用新型作进一步的说明:

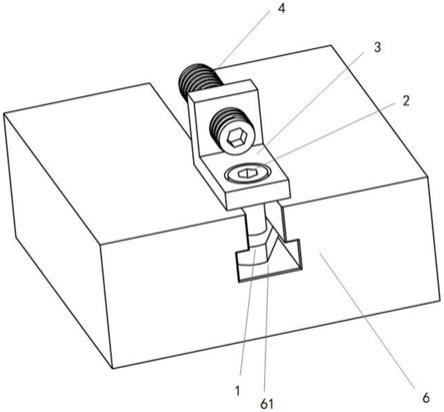

19.图1是汽车车门耐久试验用内手柄顶丝夹紧装置结构示意图;

20.图2是上夹板结构示意图;

21.图3是顶丝结构示意图;

22.图4是万向节结构示意图;

23.图5是下夹板结构示意图;

24.上述图中:1.上夹板、11.上夹持部、12.上连接部、13.上支撑耳、2.万向节、21.前万向节叉、22.十字轴、23.后万向节叉、3.下夹板、31.下夹持部、32.下连接部、33.下支撑耳、4.顶丝。

具体实施方式

25.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面结合附图对本实用新型作详细的描述,显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

26.本实用新型提供的一种汽车车门耐久试验用内手柄顶丝夹紧装置,通过夹持结构和万向节结构设计,可模拟实际工况,且适应不同型号车门的试验需求,通用性高。

27.参阅图1-4,一种汽车车门耐久试验用内手柄顶丝夹紧装置,包括:

28.上夹板1,所述上夹板1为一体成型的“z”型板,板厚3mm,宽度30mm,包括上夹持部11、上连接部12,所述上夹持部11为所述上连接部12一端向下的直角折弯部,所述上夹持部高25mm,夹持面进行压花处理,增加夹持摩擦力;所述上连接部12长63mm;所述上连接部12另一端设置有向上的直角折弯部,用于连接万向节2;

29.所述万向节2直径15mm,包括前万向节叉21、十字轴22和后万向节叉23,所述前万向节叉21、后万向节叉23交叉的连接在所述十字轴22上,所述后万向节叉23上连接有销轴,用于连接试验用传动装置。

30.顶丝4,所述顶丝4为长度大于26mm的带螺纹的丝杆,通过设置在所述上连接部12上距尾端10mm处的m6螺纹孔,垂直转动连接在所述上连接部12上,用于锁紧夹持装置;

31.参阅图5,下夹板3,所述下夹板3为一体成型的“l”型板,板厚3mm,宽度23mm,包括下夹持部31、下连接部32,所述下连接部32一端向下直角折弯形成所述下夹持部31,所述下夹持部31高14mm,夹持面进行压花处理,增加夹持摩擦力;所述下连接部32长50mm,上表面设置有下支撑耳33,所述下支撑耳33高10mm,耳孔直径4mm,所述下连接部32设置在所述上连接部12下方,与所述上连接部12下表面设置的与所述下支撑耳33尺寸相同的上支撑耳13通过销轴转动连接;所述下夹持部31和所述上夹持部11之间形成直角夹。

32.试验安装时,首先利用所述上夹持部11与所述下夹持部31之间形成的直角夹,夹住车门内手柄,用所述顶丝4锁紧固定,保证试验过程中装置具不会脱落,再将所述后万向节叉23与设备气缸拉线利用销轴连接固定,开始试验工作。所诉万向节3保证气缸拉线在任何位置时的出力都能顺畅,方便装夹时由于气缸拉线出力角度问题给装调带来的难度。当气缸动作时,车门耐久试验内手柄顶丝夹装置会随着一起动作,同时车门内手柄动作,打开车门。

33.本实用新型提供一种汽车车门耐久试验用内手柄顶丝夹紧装置,满足实际状态,通过模仿人手对车门内手柄的开启动作,把开启装置设计成90

°

角且具有方向调节功能的夹持装置。通过装置尾端中部的顶丝使装置如同手指状牢固的夹持在内手柄上,然后将万向节与设备执行气缸拉线通过万向节销固定连接。万向节为开启手柄时固定在车身内部的气缸拉线提供方向调节作用,即模仿人手的腕部起到顺应不同方向力的功能。此装置解决了设备执行机构与车门内手柄的连接问题,同时实现了试验功能,满足试验要求,达到设计目的。

34.需要说明的是,本实施例各部件的尺寸保证了所形成的夹角水平开口为10mm,这个尺寸涵盖了大部分车门内手柄的厚度,但所述的上夹板1、下夹板3、顶丝4的形状尺寸可根据实际需要进行设定,以保证装置具的通用性。

35.在本技术的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“垂直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

36.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因

此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。