1.本实用新型是关于一种空气滤清总成,尤指一种适用于摩托车的空气滤清总成。

背景技术:

2.如图5至图7,其分别为现有空气滤清总成的立体图、现有空气滤清总成的俯视图以及现有油气分离装置的剖视图。图中为了一种空气滤清总成,主要包括有一空气滤清装置91、一进气管96、一油气分离室98以及一油气管90。该进气管96组设有一油气管接头901,该油气管接头901对接油气管90并利用二扣环902将二者扣合固定,使油气分离室98的气体可经由油气管90通往进气管96。

3.在现有技术中,油气分离室98设置于空气滤清装置91之内,其通过空气滤清装置91的腔体910盖设有一油气分离室盖99,以形成所述油气分离室98。该腔体910组设有一引擎吹漏气接头93、一油气接头94以及一废油水接头95,并具有二迷宫隔板911,其中,来自引擎的引擎吹漏气可由引擎吹漏气接头93进入油气分离室98内,通过内部的二迷宫隔板911进行油气分离的动作,分离后的气体可经由油气接头94排出并通过一油气管90进入进气管96进行后续空气滤清作业,分离后的废油水液体则可经由废油水接头95排出至废油管存放,以形成如图7所示的一引擎吹漏气路径97。

4.然而,现有空气滤清装置91内含油气分离室98,亦即油气分离室98的腔体910共用空气滤清装置91的箱体,故空气滤清装置91有效容积及油气分离室98的空间会造成限缩,导致使用容积及油气分离效果不明显。此外,油气管90因回收油气路径太长,水气凝结于回收油气管路中易造成机油乳化,且该油气分离室98至少需有三处通路接头,再加上空气滤清装置91的腔体910的模具制造方案,将造成射出模具制造方案的困难,甚至无法开模制造。

5.发明人缘因于此,本于积极发明的精神,亟思一种可以解决上述问题的空气滤清总成,几经研究实验终至完成本实用新型。

技术实现要素:

6.本实用新型的主要目的是在提供一种空气滤清总成,通过将油气分离装置独立设置于空气滤清装置的外侧与进气管之间,可依装置的机能所需来设置空间,不受限于空气滤清装置空间,有效将该空间做最大化的利用,也能避免引擎吹漏气的机油、水气渗漏到空气滤清装置内造成脏污。于模具方案也能各自独立设置、生产制造,不会互相干涉而无法制造。

7.为达成上述目的,本实用新型的空气滤清总成包括有一空气滤清装置、一进气管以及一油气分离装置。进气管连接空气滤清装置。油气分离装置设置于空气滤清装置的外侧与进气管之间,包括一油气分离腔体以及组设于该油气分离腔体的一引擎吹漏气接头、一油气接头与一废油水接头,油气接头连接进气管,油气分离腔体内容置有至少一隔板。其中,至少一隔板包括一主隔板以及至少一垂直于主隔板的副隔板,使来自引擎吹漏气接头

的引擎吹漏气除了须通过该主隔板所建构出的迷宫结构外,更额外受到该至少一副隔板的阻隔,增进油气分离的效果。

8.通过上述设计,本实用新型通过增加油气于迷宫内走行的路径,来达成更有效率的吹漏气的油、水、气分离功能,同时本实用新型可将回收油气路径最短化,不易使水气凝结于回收油气管路中造成机油乳化,减少油气管相关零件并可降低成本。

9.上述至少一隔板可为二个隔板,包括一第一隔板及一第二隔板,以建构出一可供引擎吹漏气进行油气分离的迷宫结构。

10.上述第一隔板可设置于空气滤清装置上;上述第二隔板可设置于油气分离装置上。由此,将第一隔板与第二隔板分别设置于空气滤清装置与油气分离装置上,有助于拔模角度的配合而利于模具的设计制作。

11.上述油气分离腔体可具有至少一腔体隔板。由此,可进一步增加引擎吹漏气的走行路径,增进油气分离的效果。

12.以上概述与接下来的详细说明皆为示范性质是为了进一步说明本实用新型的申请专利范围。而有关本实用新型的其他目的与优点,将在后续的具体实施方式与说明书附图加以阐述。

附图说明

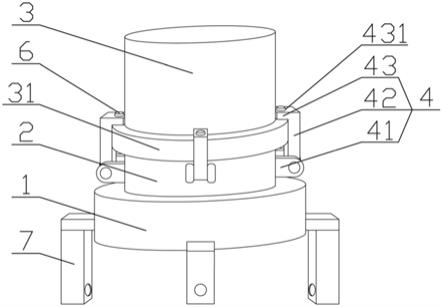

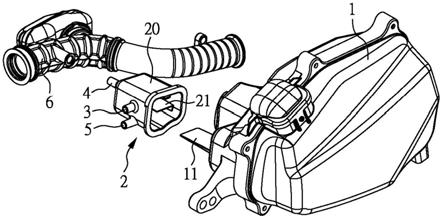

13.图1是本实用新型一较佳实施例的空气滤清总成的立体图。

14.图2是本实用新型一较佳实施例的空气滤清总成的分解图。

15.图3是本实用新型一较佳实施例的油气分离装置的立体图。

16.图4是图1的a-a剖视图。

17.图5是现有空气滤清总成的立体图。

18.图6是现有空气滤清总成的俯视图。

19.图7是现有油气分离装置的剖视图。

20.主要元件符号说明:

[0021]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

空气滤清装置

[0022]

11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一隔板

[0023]

111

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

主隔板

[0024]

112

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

副隔板

[0025]2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

油气分离装置

[0026]

20

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

油气分离腔体

[0027]

201

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

腔体隔板

[0028]

21

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二隔板

[0029]

211

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

主隔板

[0030]

212

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

副隔板

[0031]3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

引擎吹漏气接头

[0032]4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

油气接头

[0033]5ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

废油水接头

[0034]6ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

进气管

[0035]7ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

引擎吹漏气路径

[0036]

90

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

油气管

[0037]

901

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

油气管接头

[0038]

902

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

扣环

[0039]

91

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

空气滤清装置

[0040]

910

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

腔体

[0041]

911

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

迷宫隔板

[0042]

93

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

引擎吹漏气接头

[0043]

94

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

油气接头

[0044]

95

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

废油水接头

[0045]

96

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

进气管

[0046]

97

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

引擎吹漏气路径

[0047]

98

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

油气分离室

[0048]

99

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

油气分离室盖

具体实施方式

[0049]

如图1至图4,其分别为本实用新型一较佳实施例的空气滤清总成的立体图、空气滤清总成的分解图、油气分离装置的立体图以及图1的a-a剖视图。图中为了一种空气滤清总成,主要包括有一空气滤清装置1、一连接空气滤清装置1的进气管6以及一油气分离装置2。

[0050]

本实用新型的空气滤清装置1与油气分离装置2是为各自独立的元件装置,其中,油气分离装置2设置于空气滤清装置1的外侧与进气管6之间,包括一油气分离腔体20以及组设于该油气分离腔体20的一引擎吹漏气接头3、一油气接头4与一废油水接头5,油气接头4连接进气管6。

[0051]

在本实施例中,油气分离腔体20内容置有一第一隔板11及一第二隔板21。第一隔板11设置于空气滤清装置1上,而第二隔板21设置于油气分离装置2上,在此设计下有助于拔模角度的配合而利于模具的设计制作。此外,第一隔板11包括一主隔板111以及垂直于主隔板111的一副隔板112,第二隔板21包括一主隔板211以及垂直于主隔板211的二副隔板212,油气分离腔体20具有一腔体隔板201。由此,本实用新型可在油气分离腔体20内形成以主隔板111,211、副隔板112,212以及腔体隔板201相互交错的迷宫结构,其中所述主隔板111,211、副隔板112,212以及腔体隔板201的数量不以本实施例为限,亦可为其他数量值。

[0052]

通过上述设计,来自引擎的引擎吹漏气可由引擎吹漏气接头3进入油气分离腔体20内,通过内部的迷宫结构进行油气分离的动作,分离后的气体可经由油气接头4排出并直接进入进气管6进行后续空气滤清作业,分离后的废油水液体则可经由废油水接头5排出至废油管存放,以形成如图3所示的一引擎吹漏气路径7。此外,由图3的引擎吹漏气路径7可发现,来自引擎吹漏气接头3的引擎吹漏气除了须通过主隔板111,211所建构出的迷宫结构外,更额外受到副隔板112,212及腔体隔板201的阻隔,明显在有限的容积内增加了油气于迷宫结构内走行的距离,以增进油气分离的效果。

[0053]

再者,由于本实用新型将油气分离装置2设置于空气滤清装置1的外侧,可直接通

过油气接头4与进气管6进行连结,故可省去如现有技术所述油气管的设置,使回收油气路径最短化,不易使水气凝结于回收油气管路中造成机油乳化,减少油气管相关零件并可降低成本。

[0054]

上述实施例仅是为了方便说明而举例而已,本实用新型所主张的权利范围自应以申请文件范围所述为准,而非仅限于上述实施例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。