1.本实用新型涉及保利龙模具加工技术领域,尤其涉及一种保利龙模具加工用边框废料自动电热切割装置。

背景技术:

2.在保利龙模具加工中,需要通过保利龙雕刻机对保利龙原材料进行加工,并且在加工时,需要对保利龙模具进行双面加工,而在加工时,会造成加工成型的模具外部留有边框,并且上下面的边框之间会留有支撑筋,边框会通过支撑筋与模具成品连接,而在后续加工中,需要将支撑筋切割,从而将边框去除。

3.现有技术中,在对保利龙模具边框废料进行切割时,一般都是工作人员手工操作切割锯将支撑筋切割,使得边框与模具成品分离,从而去除边框,而工作人员手工操作,由于模具长度过长,从而会使得操作麻烦,并且模具长度过长,工作人员手工操作会难以保证支撑筋切割残留部分的切割干净度,从而会使得后续工作人员手工打磨切割面时,当支撑筋切割残留部分过多时,会造成打磨困难。

4.针对以上技术问题,本实用新型公开了一种保利龙模具加工用边框废料自动电热切割装置,本实用新型具有切割方便,并且使得在切割后,支撑筋残留部分更少,便于后续打磨等优点。

技术实现要素:

5.本实用新型的目的在于克服现有技术的不足,提供了一种保利龙模具加工用边框废料自动电热切割装置,以解决现有技术中工作人员手工操作切割锯将支撑筋切割时,会难以保证支撑筋切割残留部分的切割干净度,从而会使得后续工作人员手工打磨切割面时,当支撑筋切割残留部分过多时,会造成打磨困难等技术问题,本实用新型具有切割方便,并且使得在切割后,支撑筋残留部分更少,便于后续打磨等优点。

6.本实用新型通过以下技术方案实现:本实用新型公开了一种保利龙模具加工用边框废料自动电热切割装置,包括底座,底座上方的一侧固定设置有支撑柱,且支撑柱至少设置有三个,支撑柱的上方固定设置有切割工作台,底座上方的另一侧固定设置有支撑台,且支撑台的上端面与切割工作台的上端面处于同一水平面,支撑台的上方设置有距离定位板,且距离定位板的下端面与支撑台的上端面贴合且滑动配合,支撑台的内部设置有距离控制机构,支撑台与切割工作台之间设置有移动切割机构,移动切割机构的前端设置有驱动机构。

7.进一步的,距离控制机构包括安装槽、传动丝杆、移动块、螺孔和第一驱动电机,安装槽开设在支撑台内部的上方,且安装槽贯穿支撑台的上端面,传动丝杆位于安装槽的内部,且传动丝杆的两端分别与安装槽的两侧内壁转动连接,传动丝杆的一端延伸至支撑台的一侧,移动块位于安装槽的内部,移动块的内部有螺孔,且移动块通过螺孔与传动丝杆螺纹连接,移动块的前端面、后端面和下端面分别与安装槽的前端内壁、后端内壁和下方内壁

贴合且滑动配合,移动块的上端面与距离定位板的下端面固定连接,支撑台的一侧固定安装有第一驱动电机,且第一驱动电机的输出端与传动丝杆位于支撑台一侧的一端固定连接。

8.进一步的,支撑台内部的前端与后端均开设有滑动限位槽,距离定位板下端面的前端与后端均固定设置有滑动限位块,且滑动限位块插接在滑动限位槽的内部,滑动限位块的外壁与滑动限位槽的内壁贴合且滑动配合。

9.进一步的,移动切割机构包括支撑座、控制丝杆、滑动杆、移动安装块、螺纹孔、滑孔和电热丝,支撑座设置有两个,两个支撑座分别固定设置在底座上端面的前端与后端,控制丝杆设置有两个,两个控制丝杆分别位于支撑座之间的上方与下方,且控制丝杆的两端分别与支撑座通过轴承转动连接,滑动杆设置有两个,且滑动杆位于控制丝杆的上方,滑动杆的两端分别与支撑座固定连接,移动安装块设置有两个,两个移动安装块分别位于支撑座之间的上方与下方,移动安装块的内部开设有螺纹孔,且移动安装块通过螺纹孔螺纹套接在控制丝杆的外部,移动安装块内部的上方开设有滑孔,且移动安装块通过滑孔滑动套接在滑动杆的外部,支撑座之间上方与下方的移动安装块之间安装有电热丝。

10.进一步的,电热丝位于支撑台和切割工作台之间,控制丝杆的一端延伸至底座上方前端的支撑座前端,控制丝杆位于支撑座前端的一端固定设置有从动锥齿轮。

11.进一步的,驱动机构包括连接板、旋转轴、主动锥齿轮和第二驱动电机,连接板设置有两个,两个连接板分别固定设置在支撑座前端面的上方与下方,旋转轴位于支撑座的前端,且旋转轴的两端分别与连接板通过轴承转动连接,旋转轴的一端延伸至支撑座前端上方的连接板上方,旋转轴的外壁固定套接有主动锥齿轮,且主动锥齿轮设置有两个,两个主动锥齿轮均与从动锥齿轮啮合连接,第二驱动电机固定安装在支撑座前端上方的连接板上方,且第二驱动电机的输出端与旋转轴位于连接板上方的一端固定连接。

12.进一步的,切割工作台的内部开设有活动槽,活动槽的内部设置有转盘,且转盘的上端面与切割工作台的上端面处于同一水平面,转盘的下方转动设置有连接柱,连接柱一端的外部滑动套接有滑筒,且滑筒与底座固定连接,连接柱一端的内部开设有定位孔一,定位孔一的下方设置有定位孔二,滑筒的外壁开设有限位孔,限位孔的内部插接有插杆,且插杆的另一端插接在定位孔一的内部。

13.本实用新型具有以下优点:

14.(1)本实用新型通过设置切割工作台、支撑台、移动切割机构、驱动机构和距离控制机构,从而使得在进行切割工作时,可以将切割料放置在切割工作台的上方,之后使得切割料的一侧端面与距离定位板贴合,之后通过启动第一驱动电机,第一驱动电机带动传动丝杆转动,从而可以通过螺纹传递的原理使得移动块带动距离定位板在支撑台的上方进行移动,因此通过对距离定位板的移动对切割料的位置进行移动,使得电热丝的切割路线可以与模具的一侧基准面保持齐整,从而使得支撑筋可以最大限度的被切割干净,之后当切割料位置摆放好后,启动第二驱动电机,第二驱动电机带动旋转轴转动,旋转轴通过主动锥齿轮和从动锥齿轮带动两个控制丝杆转动,从而通过螺纹传递的原理使得两个移动安装块同时同方向移动,因此两个移动安装块可以带动电热丝在支撑台和切割工作台之间进行移动,从而通过电热丝对切割料的边框进行自动移动切割,因此通过距离控制机构和距离定位板从而可以对切割料的位置进行自动控制,无需工作人员手动控制,从而造成控制不准,

而通过移动切割机构和驱动机构,可以实现电热丝的自动切割工作,使得切割路线更加笔直,避免人工操作造成切割面不够齐整。

15.(2)本实用新型通过设置滑动杆和滑孔,从而可以通过滑动杆和滑孔对移动安装块的移动进行限位,使得移动安装块的移动更加的平稳,从而使得电热丝的移动更加稳定,提高切割的稳定性。

16.(3)通过设置转盘、连接柱、滑筒、活动槽、插杆、限位孔、定位孔一和定位孔二,从而可以通过将插杆拔出,再将连接柱上提,使得连接柱一端的定位孔二与限位孔重叠,之后在将插杆插入至限位孔和定位孔二的内部,从而对连接柱的位置进行定位,连接柱上移后会带动转盘移动至切割工作台的上方,从而工作人员可以在切割圆形边框时,将保利龙模具放置在转盘的上方,并且将电热丝移动至保利龙模具的边框处进行转动切割,因此可以进行圆形边框切割,提高本装置的适用性。

附图说明

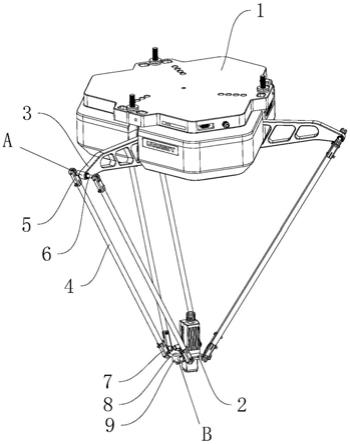

17.图1为本实用新型的整体立体结构示意图;

18.图2为本实用新型图1的a处局部放大结构示意图;

19.图3为本实用新型的切割工作台与支撑台俯视结构示意图;

20.图4为本实用新型的移动块立体结构示意图;

21.图5为本实用新型图1的b处局部放大结构示意图;

22.图6为本实用新型的支撑座与控制丝杆结构示意图;

23.图7为本实用新型的移动安装块结构示意图;

24.图8为本实用新型的切割工作台侧视结构示意图;

25.图9为本实用新型的切割工作台侧剖结构示意图;

26.图10为本实用新型的转盘与连接柱立体结构示意图。

27.图中:1、底座;2、支撑柱;3、切割工作台;4、支撑台;5、距离定位板;6、距离控制机构;7、移动切割机构;8、驱动机构;9、滑动限位槽;10、滑动限位块;11、从动锥齿轮;12、活动槽;13、转盘;14、连接柱;15、滑筒;16、限位孔;17、定位孔一;18、定位孔二;19、插杆;601、安装槽;602、传动丝杆;603、移动块;604、螺孔;605、第一驱动电机;701、支撑座;702、控制丝杆;703、滑动杆;704、移动安装块;705、螺纹孔;706、滑孔;707、电热丝;801、连接板;802、旋转轴;803、主动锥齿轮;804、第二驱动电机。

具体实施方式

28.下面对本实用新型的实施例作详细说明,本实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例,在本实用新型的描述中,类似于“前”、“后”、“左”、“又”等指示方位或位置关系的词语仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

29.实施例1

30.实施例1公开了一种保利龙模具加工用边框废料自动电热切割装置,包括底座1,如图1-2所示,底座1上方的一侧固定设置有支撑柱2,且支撑柱2至少设置有三个,支撑柱2

的上方固定设置有切割工作台3,具体的,支撑柱2设置有四个,通过支撑柱2对切割工作台3进行支撑,底座1上方的另一侧固定设置有支撑台4,且支撑台4的上端面与切割工作台3的上端面处于同一水平面,支撑台4的上方设置有距离定位板5,且距离定位板5的下端面与支撑台4的上端面贴合且滑动配合,具体的,距离定位板5的长度与切割工作台3的长度相同,支撑台4的内部设置有距离控制机构6,支撑台4与切割工作台3之间设置有移动切割机构7,移动切割机构7的前端设置有驱动机构8;

31.如图1-4所示,距离控制机构6包括安装槽601、传动丝杆602、移动块603、螺孔604和第一驱动电机605,安装槽601开设在支撑台4内部的上方,且安装槽601贯穿支撑台4的上端面,传动丝杆602位于安装槽601的内部,且传动丝杆602的两端分别与安装槽601的两侧内壁转动连接,具体的,传动丝杆602的两端通过轴承与安装槽601的两侧内壁转动连接,传动丝杆602的一端延伸至支撑台4的一侧,移动块603位于安装槽601的内部,移动块603的内部有螺孔604,且移动块603通过螺孔604与传动丝杆602螺纹连接,移动块603的前端面、后端面和下端面分别与安装槽601的前端内壁、后端内壁和下方内壁贴合且滑动配合,移动块603的上端面与距离定位板5的下端面固定连接,支撑台4的一侧固定安装有第一驱动电机605,具体的,支撑台4的一侧固定设置有安装座,第一驱动电机605固定安装在安装座的上方,且第一驱动电机605的输出端与传动丝杆602位于支撑台4一侧的一端固定连接,具体的,第一驱动电机605的输出端与传动丝杆602位于支撑台4一侧的一端通过联轴器固定连接;

32.如图1和图5所示,支撑台4内部的前端与后端均开设有滑动限位槽9,距离定位板5下端面的前端与后端均固定设置有滑动限位块10,且滑动限位块10插接在滑动限位槽9的内部,滑动限位块10的外壁与滑动限位槽9的内壁贴合且滑动配合,具体的,滑动限位块10的前端面、后端面和下端面分别与滑动限位槽9的前端内壁、后端内壁和下方内壁贴合且滑动配合,通过设置滑动限位块10和滑动限位槽9,从而通过滑动限位块10和滑动限位槽9的配合使得距离定位板5的移动更加的稳定;如图1、图6和图7所示,移动切割机构7包括支撑座701、控制丝杆702、滑动杆703、移动安装块704、螺纹孔705、滑孔706和电热丝707,支撑座701设置有两个,两个支撑座701分别固定设置在底座1上端面的前端与后端,控制丝杆702设置有两个,两个控制丝杆702分别位于支撑座701之间的上方与下方,且控制丝杆702的两端分别与支撑座701通过轴承转动连接,滑动杆703设置有两个,且滑动杆703位于控制丝杆702的上方,滑动杆703的两端分别与支撑座701固定连接,移动安装块704设置有两个,两个移动安装块704分别位于支撑座701之间的上方与下方,移动安装块704的内部开设有螺纹孔705,且移动安装块704通过螺纹孔705螺纹套接在控制丝杆702的外部,移动安装块704内部的上方开设有滑孔706,且移动安装块704通过滑孔706滑动套接在滑动杆703的外部,通过设置滑孔706和滑动杆703,从而可以通过滑动杆703和滑孔706对移动安装块704的移动进行限位,使得移动安装块704的移动更加的平稳,从而使得电热丝707的移动更加稳定,提高切割的稳定性,支撑座701之间上方与下方的移动安装块704之间安装有电热丝707;

33.如图1和图3所示,电热丝707位于支撑台4和切割工作台3之间,控制丝杆702的一端延伸至底座1上方前端的支撑座701前端,控制丝杆702位于支撑座701前端的一端固定设置有从动锥齿轮11,具体的,两个控制丝杆702一端的从动锥齿轮11安装方向相同;如图1所示,驱动机构8包括连接板801、旋转轴802、主动锥齿轮803和第二驱动电机804,连接板801

设置有两个,两个连接板801分别固定设置在支撑座701前端面的上方与下方,旋转轴802位于支撑座701的前端,且旋转轴802的两端分别与连接板801通过轴承转动连接,旋转轴802的一端延伸至支撑座701前端上方的连接板801上方,旋转轴802的外壁固定套接有主动锥齿轮803,且主动锥齿轮803设置有两个,两个主动锥齿轮803均与从动锥齿轮11啮合连接,具体的,两个主动锥齿轮803的安装方向相同,从而使得两个主动锥齿轮803通过从动锥齿轮11带动两个控制丝杆702转动时,可以使得两个控制丝杆702的转动方向相同,第二驱动电机804固定安装在支撑座701前端上方的连接板801上方,且第二驱动电机804的输出端与旋转轴802位于连接板801上方的一端固定连接,具体的,第二驱动电机804通过电机安装架固定安装在连接板801的上方;

34.如图1、图8、图9和图10所示,切割工作台3的内部开设有活动槽12,活动槽12的内部设置有转盘13,且转盘13的上端面与切割工作台3的上端面处于同一水平面,具体的,活动槽12的内径大于转盘13的外径,从而使得转盘13可以在活动槽12的内部进行活动旋转,转盘13的下方转动设置有连接柱14,具体的,连接柱14通过轴承与转盘13转动连接,连接柱14一端的外部滑动套接有滑筒15,且滑筒15与底座1固定连接,连接柱14一端的内部开设有定位孔一17,定位孔一17的下方设置有定位孔二18,滑筒15的外壁开设有限位孔16,限位孔16的内部插接有插杆19,且插杆19的另一端插接在定位孔一17的内部,插杆19的前端固定设置有挡板,挡板的前端固定设置有操作环,通过设置挡板,从而通过挡板对插杆19的插接进行限位,通过设置转盘13、连接柱14、滑筒15、活动槽12、插杆19、限位孔16、定位孔一17和定位孔二18,从而可以通过将插杆19拔出,再将连接柱14上提,使得连接柱14一端的定位孔二18与限位孔16重叠,之后在将插杆19插入至限位孔16和定位孔二18的内部,从而对连接柱14的位置进行定位,连接柱14上移后会带动转盘13移动至切割工作台3的上方,从而工作人员可以在切割圆形边框时,将保利龙模具放置在转盘13的上方进行转动切割。

35.本实用新型的原理如下:本实用新型在进行切割工作时,可以将切割料放置在切割工作台3的上方,之后工作人员将切割料手扶固定,并且使得切割料的一侧端面与距离定位板5贴合,之后通过启动第一驱动电机605,第一驱动电机605带动传动丝杆602转动,从而可以通过螺纹传递的原理使得移动块603带动距离定位板5在支撑台4的上方进行移动,因此通过对距离定位板5的移动对切割料的位置进行移动,使得电热丝707的切割路线可以与待切割模具的一侧基准面保持齐整,从而使得支撑筋可以最大限度的被切割干净,之后当切割料位置摆放好后,启动第二驱动电机804,第二驱动电机804带动旋转轴802转动,旋转轴802通过主动锥齿轮803和从动锥齿轮11带动两个控制丝杆702转动,从而通过螺纹传递的原理使得两个移动安装块704同时同方向移动,因此两个移动安装块704可以带动电热丝707在支撑台4和切割工作台3之间进行移动,从而通过电热丝707对切割料的一侧边框进行自动移动切割,之后一侧边框切割完毕后,工作人员将切割料转动,从而更换切割面,使得切割料的边框被进行切除,因此通过距离控制机构6和距离定位板5从而可以对切割料的位置进行自动控制,无需工作人员手动控制,从而造成控制不准,而通过移动切割机构7和驱动机构8,可以实现电热丝707的自动切割工作,使得切割路线更加笔直,避免人工操作造成切割面不够齐整。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。