1.本实用新型涉及汽车行李箱侧饰板金属框压装技术领域,尤其涉及一种汽车行李箱侧饰板金属框的压装铆合装置。

背景技术:

2.汽车行李箱侧饰板是安装在汽车行李箱内腔两侧起装饰和保护作用的饰板,在行李箱侧饰板的内侧往往设置有许多电器元件,为了便于进行维修,行李箱侧饰板的侧壁上一般都设置有开口,从而便于通过开口对内侧的电器元件进行维修,开口处还设置有塑料盖板进行防护,为了加强行李箱侧饰板开口处的强度,在开口处需要压装一个金属框。

3.现有技术中,汽车行李箱侧饰板金属框在压装时汽车行李箱侧饰板的固定效果差,金属框存在无法完全压实的现象,压装不良率高,而且后续返工时需工人手动进行压装,降低了生产效率,提高了人员的劳动强度。

4.针对以上技术问题,本实用新型公开了一种汽车行李箱侧饰板金属框的压装铆合装置,本实用新型具有提高汽车行李箱侧饰板的固定效果、降低压装不良率、提高压装效率、降低工人劳动强度等优点。

技术实现要素:

5.本实用新型的目的在于克服现有技术的不足,提供了一种汽车行李箱侧饰板金属框的压装铆合装置,以解决现有技术中在对汽车行李箱侧饰板金属框进行压装时汽车行李箱侧饰板的固定效果差,金属框容易出现无法完全压实的现象,压装的不良率高,后续返工降低了压装的效率,提高了工人的劳动强度等技术问题,本实用新型具有提高汽车行李箱侧饰板的固定效果、降低压装不良率、提高压装效率、降低工人劳动强度等优点。

6.本实用新型通过以下技术方案实现:本实用新型公开了一种汽车行李箱侧饰板金属框的压装铆合装置,包括工作台、汽车行李箱侧饰板仿型凸台、汽车行李箱侧饰板外围固定机构、移动顶紧机构和内压成型机构,汽车行李箱侧饰板仿型凸台设置在工作台的顶端且汽车行李箱侧饰板仿型凸台的外形与汽车行李箱侧饰板的外形适配,汽车行李箱侧饰板外围固定机构设置在工作台的顶端且汽车行李箱侧饰板外围固定机构位于汽车行李箱侧饰板仿型凸台的外周,移动顶紧机构设置在工作台的顶端且移动顶紧机构位于汽车行李箱侧饰板仿型凸台的前侧,内压成型机构设置在汽车行李箱侧饰板仿型凸台的内腔中且内压成型机构与移动顶紧机构位置对应,汽车行李箱侧饰板仿型凸台的前侧壁上设置有内压成型机构避让口。

7.优选的,为了更好的对汽车行李箱侧饰板进行固定,防止在金属框压装时出现移动的现象,汽车行李箱侧饰板外围固定机构包括基座和压臂,基座由两块间隔且相对设置的立板组成,压臂铰接在两个立板之间的顶部,两个立板的顶部之间还设置有两个限位柱,一个限位柱位于压臂的底部,另一个限位柱位于压臂的铰接端的外侧。

8.优选的,为了提高对汽车行李箱侧饰板固定的效果,压臂前端的底部还设置有压

块,压臂前端的顶部还设置有提拉手柄。

9.优选的,为了从外部更好的夹紧汽车行李箱侧饰板,在金属框压装时与内压成型机构配合以将金属框侧边上的金属片向外侧压实,降低压装不良率,移动顶紧机构包括u形架台、底座、转动手柄、弧形连接件、顶杆、连接板和外压框,u形架台开口向下固设在工作台顶端的前侧,底座固定设置在u形架台顶端的前侧,转动手柄的底部固定设置有铰接座,铰接座底部的前端与底座顶部前端的凸块铰接,弧形连接件的前端与铰接座底部的后端铰接,弧形连接件的后端与顶杆的前端铰接,底座顶部的后端设置有导套,顶杆滑动穿设在导套内且顶杆的后端与连接板固定连接,外压框设置在连接板的后侧且外压框与连接板的四个拐角对应处分别通过连接柱固定连接。

10.优选的,为了使外压框平稳的前后运动,u形架台顶端的后侧设置有导轨ⅰ,连接板的底端设置有滑块ⅰ,滑块ⅰ与导轨ⅰ滑动连接。

11.优选的,为了更好的将汽车行李箱侧饰板侧边的金属片向外侧压实,降低压装的不良率,内压成型机构包括底板、滑板、固定板、气缸ⅰ、内压框、气缸ⅱ、推板、活动板、气缸ⅲ、气缸ⅳ、撞针、压片、拉簧ⅰ和拉簧ⅱ,底板固定设置在汽车行李箱侧饰板仿型凸台内腔的底部,底板上设置有导轨ⅱ,滑板通过滑块ⅱ滑动设置在导轨ⅱ的顶端,固定板设置在滑板顶部的后端,气缸ⅰ固定设置在汽车行李箱侧饰板仿型凸台内腔的底壁上且位于底板的侧部,气缸ⅰ的活塞杆端部朝向后侧且与固定板侧部的耳块固定连接,内压框固定设置在滑板顶部的前端,内压框的内孔周缘处向前侧设置有翻边,气缸ⅱ固定设置在固定板前侧壁的中部,气缸ⅱ的活塞杆端部朝向前侧且与推板固定连接,活动板设置在推板的前侧,气缸ⅲ固定设置在活动板后侧壁的左右两侧,气缸ⅲ的活塞杆端部朝向后侧且分别与推板的左右两侧固定连接,活动板可在内压框的内孔中前后穿行,气缸ⅳ固定设置在活动板后侧壁的中部,活动板的中部设置有通孔,气缸ⅳ的活塞杆端部向前侧穿过通孔与撞针固定连接,撞针的前端呈四棱锥形,压片位于活动板前侧的四周,活动板前侧壁的四周分别设置有导轨ⅲ,压片分别通过滑块ⅲ与导轨ⅲ滑动连接,左右相对的两个压片之间通过拉簧ⅰ连接,上下相对的两个压片之间通过拉簧ⅱ连接,拉簧ⅰ与拉簧ⅱ均设置有两根且拉簧ⅰ与拉簧ⅱ分别位于压片的前后两侧,压片的内端分别设置有压脚,四个压脚的内端分别与撞针前端的四个锥面贴触。

12.优选的,为了减小压脚与撞针之间的磨损,使撞针更好的前后运动,压脚的内端设置有凹槽,凹槽内转动设置有滚轮。撞针顶出时,滚轮与撞针的锥面滚动接触,减小磨损。

13.优选的,为了使推板和活动板在气缸ⅱ的作用下稳定的前后运动以及使活动板在气缸ⅲ的作用下稳定的前后运动,活动板、推板与固定板之间设置有导杆,导杆自后向前依次滑动穿设固定板和推板且与活动板固定连接。

14.优选的,为了进行支撑以及便于移动位置,工作台的底端设置有支撑腿,支撑腿的底端设置有万向轮。

15.本实用新型具有以下优点:本实用新型在对汽车行李箱侧饰板金属框进行压装铆合时,通过汽车行李箱侧饰板外围固定机构和移动顶紧机构对汽车行李箱侧饰板进行固定限位,避免在对金属框压装铆合时出现松动现象,同时通过内压成型机构实现金属框上的金属片向外侧折弯以及向后侧拉紧压实,从而使金属框紧密包覆在汽车行李箱侧饰板上的开口内,自动化程度高,降低了压装铆合的不良率,无需后续返工,提高了生产的效率,降低

了工人的劳动强度。

附图说明

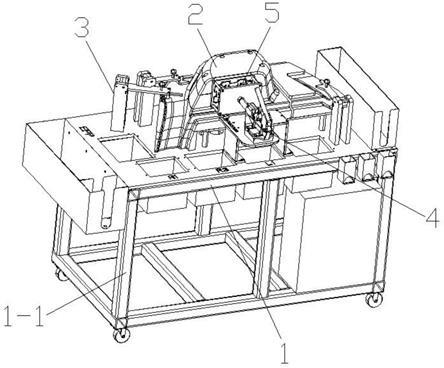

16.图1为本实用新型结构示意图;

17.图2为汽车行李箱侧饰板装入时本实用新型结构示意图;

18.图3为汽车行李箱侧饰板仿型凸台内腔结构示意图;

19.图4为汽车行李箱侧饰板仿型凸台结构示意图;

20.图5为汽车行李箱侧饰板外围固定机构结构示意图;

21.图6为移动顶紧机构结构示意图;

22.图7为图3中a处结构放大示意图;

23.图8为内夹机构结构示意图;

24.图9为内压框结构示意图;

25.图10为活动板结构示意图;

26.图11为压片结构示意图;

27.图12为汽车行李箱侧饰板结构示意图;

28.图13为金属框结构示意图。

29.图中:1、工作台;1-1、支撑腿;2、汽车行李箱侧饰板仿型凸台;2-1、内压成型机构避让口;3、汽车行李箱侧饰板外围固定机构;3-1、基座;3-1-1、立板;3-2、压臂;3-2-1、压块;3-2-2、提拉手柄;3-3、限位柱;4、移动顶紧机构;4-1、u形架台;4-1-1、导轨ⅰ;4-2、底座;4-2-1、导套;4-3、转动手柄;4-3-1、铰接座;4-4、弧形连接件;4-5、顶杆;4-6、连接板;4-6-1、滑块ⅰ;4-7、外压框;4-7-1、避让槽;5、内压成型机构;5-1、底板;5-1-1、导轨ⅱ;5-2、滑板;5-2-1、滑块ⅱ;5-3、固定板;5-4、气缸ⅰ;5-5、内压框;5-5-1、翻边;5-6、气缸ⅱ;5-7、推板;5-8、活动板;5-8-1、通孔;5-8-2、导轨ⅲ;5-9、气缸ⅲ;5-10、气缸ⅳ;5-11、撞针;5-12、压片;5-12-1、滑块ⅲ;5-12-2、压脚;5-13、拉簧ⅰ;5-14、拉簧ⅱ;6、汽车行李箱侧饰板;6-1、金属框;6-1-1、金属片;7、连接柱;8、凹槽;9、滚轮;10、导杆。

具体实施方式

30.下面对本实用新型的实施例作详细说明,本实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例,在本实用新型的描述中,类似于“前”、“后”、“左”、“右”等指示方位或位置关系的词语仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

31.实施例1

32.实施例1公开了一种汽车行李箱侧饰板金属框的压装铆合装置,如图1、图2和图3所示,包括工作台1、汽车行李箱侧饰板仿型凸台2、汽车行李箱侧饰板外围固定机构3、移动顶紧机构4和内压成型机构5,工作台1的底端设置有支撑腿1-1,支撑腿1-1的底端设置有万向轮,汽车行李箱侧饰板仿型凸台2设置在工作台1的顶端且汽车行李箱侧饰板仿型凸台2的外形与汽车行李箱侧饰板6的外形适配,汽车行李箱侧饰板仿型凸台2的结构如图4所示;汽车行李箱侧饰板外围固定机构3设置在工作台1的顶端且汽车行李箱侧饰板外围固定机

构3位于汽车行李箱侧饰板仿型凸台2的外周,移动顶紧机构4设置在工作台1的顶端且移动顶紧机构4位于汽车行李箱侧饰板仿型凸台2的前侧,内压成型机构5设置在汽车行李箱侧饰板仿型凸台2的内腔中且内压成型机构5与移动顶紧机构4位置对应,汽车行李箱侧饰板仿型凸台2的前侧壁上设置有内压成型机构避让口2-1。

33.如图1和图5所示,汽车行李箱侧饰板外围固定机构3包括基座3-1和压臂3-2,基座3-1由两块间隔且相对设置的立板3-1-1组成,压臂3-2铰接在两个立板3-1-1之间的顶部,两个立板3-1-1的顶部之间还设置有两个限位柱3-3,一个限位柱3-3位于压臂3-2的底部,另一个限位柱3-3位于压臂3-2的铰接端的外侧,压臂3-2前端的底部还设置有压块3-2-1,压臂3-2前端的顶部还设置有提拉手柄3-2-2。

34.如图1和图6所示,移动顶紧机构4包括u形架台4-1、底座4-2、转动手柄4-3、弧形连接件4-4、顶杆4-5、连接板4-6和外压框4-7,u形架台4-1开口向下固设在工作台1顶端的前侧,底座4-2固定设置在u形架台4-1顶端的前侧,转动手柄4-3的底部固定设置有铰接座4-3-1,铰接座4-3-1底部的前端与底座4-2顶部前端的凸块铰接,弧形连接件4-4的前端与铰接座4-3-1底部的后端铰接,弧形连接件4-4的后端与顶杆4-5的前端铰接,底座4-2顶部的后端设置有导套4-2-1,顶杆4-5滑动穿设在导套4-2-1内且顶杆4-5的后端与连接板4-6固定连接,外压框4-7设置在连接板4-6的后侧且外压框4-7与连接板4-6的四个拐角对应处分别通过连接柱7固定连接,u形架台4-1顶端的后侧设置有导轨ⅰ4-1-1,连接板4-6的底端设置有滑块ⅰ4-6-1,滑块ⅰ4-6-1与导轨ⅰ4-1-1滑动连接。

35.如图3、图7和图8所示,内压成型机构5包括底板5-1、滑板5-2、固定板5-3、气缸ⅰ5-4、内压框5-5、气缸ⅱ5-6、推板5-7、活动板5-8、气缸ⅲ5-9、气缸ⅳ5-10、撞针5-11、压片5-12、拉簧ⅰ5-13和拉簧ⅱ5-14,底板5-1固定设置在汽车行李箱侧饰板仿型凸台2内腔的底部,底板5-1上设置有导轨ⅱ5-1-1,滑板5-2通过滑块ⅱ5-2-1滑动设置在导轨ⅱ5-1-1的顶端,固定板5-3设置在滑板5-2顶部的后端,气缸ⅰ5-4固定设置在汽车行李箱侧饰板仿型凸台2内腔的底壁上且位于底板5-1的侧部,气缸ⅰ5-4的活塞杆端部朝向后侧且与固定板5-3侧部的耳块固定连接,内压框5-5固定设置在滑板5-2顶部的前端;如图9所示,内压框5-5的内孔周缘处向前侧设置有翻边5-5-1;如图7和图8所示,气缸ⅱ5-6固定设置在固定板5-3前侧壁的中部,气缸ⅱ5-6的活塞杆端部朝向前侧且与推板5-7固定连接,活动板5-8设置在推板5-7的前侧,气缸ⅲ5-9固定设置在活动板5-8后侧壁的左右两侧,气缸ⅲ5-9的活塞杆端部朝向后侧且分别与推板5-7的左右两侧固定连接,活动板5-8可在内压框5-5的内孔中前后穿行,气缸ⅳ5-10固定设置在活动板5-8后侧壁的中部;如图7和图10所示,活动板5-8的中部设置有通孔5-8-1,气缸ⅳ5-10的活塞杆端部向前侧穿过通孔5-8-1与撞针5-11固定连接,撞针5-11的前端呈四棱锥形,压片5-12位于活动板5-8前侧的四周,活动板5-8前侧壁的四周分别设置有导轨ⅲ5-8-2;如图11所示,压片5-12分别通过滑块ⅲ5-12-1与导轨ⅲ5-8-2滑动连接;如图6所示,外压框4-7的内孔中设置有对压片5-12外侧的折弯凸块进行避让的避让槽4-7-1,设置避让槽4-7-1的目的是使外压框4-7的宽度可以更宽一点,增大外压框与汽车行李箱侧饰板6的接触面积,只需在与压片5-12外侧的折弯凸起处预留避让槽4-7-1即可;如图7和图8所示,左右相对的两个压片5-12之间通过拉簧ⅰ5-13连接,上下相对的两个压片5-12之间通过拉簧ⅱ5-14连接,拉簧ⅰ5-13与拉簧ⅱ5-14均设置有两根且拉簧ⅰ5-13与拉簧ⅱ5-14分别位于压片5-12的前后两侧;如图7和图11所示,压片5-12的内端分别设置有

压脚5-12-2,四个压脚5-12-2的内端分别与撞针5-11前端的四个锥面贴触,撞针5-11顶出时,四个压片5-12分别向四周弹开完成折弯动作,撞针5-11向后侧退回时,在拉簧ⅰ5-13与拉簧ⅱ5-14的拉力作用下,四个压片5-12分别向内侧收缩,从而使活动板5-8可以带动压片5-12在内压框5-5的内孔中前后穿行,压脚5-12-2的内端设置有凹槽8,凹槽8内转动设置有滚轮9,活动板5-8、推板5-7与固定板5-3之间设置有导杆10,导杆10自后向前依次滑动穿设固定板5-3和推板5-7且与活动板5-8固定连接。

36.本实用新型的工作过程如下:汽车行李箱侧饰板6的结构如图12所示,汽车行李箱侧饰板6的侧壁上设置有维修开口,维修开口内设置有金属框6-1,金属框通过压装铆合在维修开口内,金属框6-1的结构如图13所示,其内孔周缘向外侧设置有金属片6-1-1,进行压装铆合时,通过压片5-12使金属片6-1-1向外侧折弯并向后侧拉紧压实,从而紧固包覆在维修开口内,工作时,首先控制气缸ⅰ5-4的活塞杆收缩,从而气缸ⅰ5-4带动固定板5-3和滑板5-2向前侧运动,进而使内压框5-5向前侧顶出内压成型机构避让口2-1,然后将金属框6-1套在内压框5-5前侧的翻边5-5-1上,接着将汽车行李箱侧饰板6以斜下平推的方式套在汽车行李箱侧饰板仿型凸台2上,接着向汽车行李箱侧饰板仿型凸台2的方向转动压壁3-2,从而使压块3-2-1压紧固定汽车行李箱侧饰板6,接着将转动手柄4-3向汽车行李箱侧饰板仿型凸台2的方向推动,从而使顶杆4-5向后侧顶伸,从而顶杆4-5带动连接板4-6和外压框4-7向后侧运动使外压框4-7配合汽车行李箱侧饰板仿型凸台2抵紧汽车行李箱侧饰板6,接着控制气缸ⅲ5-9的活塞杆伸出,在推板5-7的反作用力下,气缸ⅲ5-9带动活动板5-8向前侧顶伸,从而使压片5-12运动至内压框5-5的前侧,实现预折弯动作,然后驱动气缸ⅳ5-10的活塞杆伸出,从而气缸ⅳ5-10驱动撞针5-11向前侧顶出,压片5-12内端的压脚5-12-1顺着撞针5-11的前端的锥面滑动,从而使压片5-12向四周弹开,实现了将金属框6-1上的金属片6-1-1向外侧折弯,最后控制气缸ⅱ5-6的活塞杆伸缩,从而气缸ⅱ5-6驱动推板5-7、活动板5-8和压片5-12前后运动,从而使压片5-12向后侧拉紧金属片6-1,进而将金属片6-1压实,至此,完成了汽车行李箱侧饰板6上的金属框6-1的压装铆合工作,气缸ⅰ5-4、气缸ⅱ5-6、气缸ⅲ5-9和气缸ⅳ5-10均通过plc控制机构控制动作,plc控制机构的结构以及plc控制机构控制气缸工作的气路和电路连接关系均属于现有技术,是本领域技术人员的公知常识,因此,在本技术中未对plc控制机构以及plc控制气缸工作的气路和电路连接关系作赘述,该赘述的省略并不影响对本技术技术方案的理解,本实用新型对汽车行李箱侧饰板的固定效果好,且在压装铆合时先进行折弯,折弯后再进行拉紧,从而将金属框上的金属片压实,金属框与汽车行李箱侧饰板之间连接紧固,降低了压装不良率,后续也无需人工进行反工,提高了生产的效率,降低了工人的劳动强度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。