1.本实用新型涉及石油加工技术领域,尤其涉及加氢处理-加氢裂化工艺中固定床与浆态床串并联装置。

背景技术:

2.石油是我们生活中常见的能源物质之一,而我们所熟知的石油一般都是由原油经过多道工序加工所得到的产物,其中,各种加工工序又会得到其他产物,如沥青等,在原油的加工过程中,要使用到固定床,固定床用于除去常压渣油或减压渣油中重金属,还需要使用到浆态床,在浆态床中进行加氢裂化反应。

3.现有技术中,现有的固定床与浆态床一般为分开工作,二者不连接,这就导致中间需要经过运输,导致生产效率降低,且在加氢气时,氢气无法充分的混合在油气混合物中,从而导致后续加氢裂化反应速度缓慢。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的加氢处理-加氢裂化工艺中固定床与浆态床串并联装置。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.加氢处理-加氢裂化工艺中固定床与浆态床串并联装置,包括固定床、浆态床和空心的装置外壳,所述装置外壳侧壁贯穿固定连接有若干连接管,所述连接管与浆态床连通,所述装置外壳上表面焊接有中转块,所述中转块为空心结构,所述中转块侧壁贯穿固定连接有进气管,所述中转块底壁与装置外壳顶壁共同贯穿转动连接有转动管,所述转动管位于装置外壳内部的一段贯穿固定连接有若干出气管,所述中转块内密封滑动套接有泵板,所述泵板远离进气管一侧的侧壁焊接有齿框,所述中转块上表面通过支架焊接有驱动电机,所述驱动电机的输出轴焊接有转动轴,所述转动轴与所述中转块和装置外壳贯穿转动连接,所述转动轴位于中转块内的一段过盈配合有不完全齿轮,所述不完全齿轮与齿框啮合。

7.优选地,所述装置外壳顶壁内开设有空腔,所述转动轴位于空腔内的一端过盈配合有第二齿轮,所述转动管位于空腔内的一段过盈配合有第一齿轮,所述第一齿轮与第二齿轮啮合。

8.优选地,所述中转块远离所述进气管一侧的侧壁开设有通孔。

9.优选地,所述进气管、转动管、出气管内均设置有单向阀。

10.优选地,所述第二齿轮的尺寸小于第一齿轮的尺寸。

11.优选地,所述连接管内均设置有电磁阀,所述驱动电机采用型号为y80m2-2型号电机。

12.本实用新型对比现有技术,其优点在于:

13.1、通过连接管的设置,连接管连接浆态床,油气混合物在装置内进行添加氢气与

添加加氢催化剂,混合后再进入浆态床,一个固定床可串联多个浆态床,亦可并联多个浆态床,从而避免了两个床体之间的运输,从而大大提高了加工效率;

14.2、通过驱动电机、不完全齿轮、齿框的设置,从而使得泵板往复运动,不断的将氢气吸入中转块内,再泵入装置外壳,从而使得泵入的氢气具有一定的速度,从而可以在油气混合物中喷射出去,从而使得氢气可以与油气混合物混合的更加均匀;

15.3、驱动电机驱动泵板进行氢气添加时,同时通过第一齿轮与第二齿轮驱动转动管转动,从而使得出气管转动,从而对内部的油气混合物与加入的氢气进行一定的搅拌,从而进一步使得氢气与油气混合物混合均匀。

附图说明

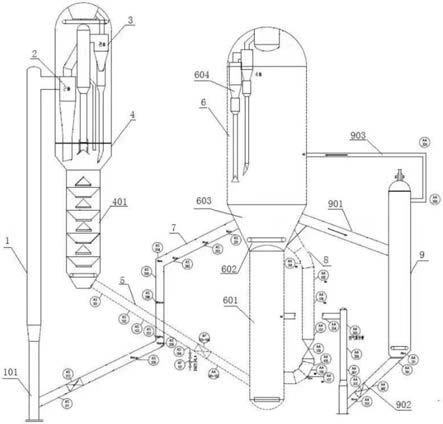

16.图1为本实用新型提出的加氢处理-加氢裂化工艺中固定床与浆态床串并联装置的结构示意图;

17.图2为图1中的局部放大图;

18.图3为图1中的a-a处局部剖面图。

19.图中:1装置外壳、2固定床、3浆态床、4连接管、5中转块、6转动管、7出气管、8进气管、9驱动电机、10转动轴、12不完全齿轮、13泵板、14齿框、15空腔、16第一齿轮、17第二齿轮、18通孔。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

21.参照图1-3,加氢处理-加氢裂化工艺中固定床与浆态床串并联装置,包括固定床2、浆态床3和空心的装置外壳1,固定床2的出料管贯穿如装置外壳1内,装置外壳1侧壁贯穿固定连接有若干连接管4,连接管4与浆态床3连通,装置外壳1上表面焊接有中转块5,中转块5为空心结构,中转块5侧壁贯穿固定连接有进气管8,进气管8与外部储氢装置连接,中转块5底壁与装置外壳1顶壁共同贯穿转动连接有转动管6,转动管6位于装置外壳1内部的一段贯穿固定连接有若干出气管7,中转块5内密封滑动套接有泵板13,泵板13远离进气管8一侧的侧壁焊接有齿框14,如图3所示,齿框14相对的两个内侧壁设置有齿与不完全齿轮12啮合,从而使得不完全齿轮12转动时可以不断的与两侧齿啮合,从而带动齿框14往复运动,中转块5上表面通过支架焊接有驱动电机9,驱动电机9的输出轴焊接有转动轴10,转动轴10与中转块5和装置外壳1贯穿转动连接,转动轴10位于中转块5内的一段过盈配合有不完全齿轮12,不完全齿轮12与齿框14啮合。

22.装置外壳1顶壁内开设有空腔15,转动轴10位于空腔15内的一端过盈配合有第二齿轮17,转动管6位于空腔15内的一段过盈配合有第一齿轮16,第一齿轮16与第二齿轮17啮合。

23.中转块5远离进气管8一侧的侧壁开设有通孔18,通过18一方面保证齿框14的运行,另一方面保证泵板13右侧的空间为开放空气,保障泵板13可以自由的往复运动。

24.进气管8、转动管6、出气管7内均设置有单向阀,进气管8内的单向阀仅允许氢气从

进气管8内进入中转块5内,转动管6内的单向阀仅允许氢气由中转块5进入转动管6内,从而使得泵板13的往复运动可以不断的通过进气管8吸入氢气,再泵入转动管6内,出气管7内的单向阀避免装置外壳1内部的油气混合物反流入出气管7内。

25.第二齿轮17的尺寸小于第一齿轮16的尺寸,从而使得第二齿轮17带动第一齿轮16缓慢转动,从而使得进气管7的转动速度缓慢,避免搅拌过快。

26.连接管4内均设置有电磁阀,驱动电机9采用型号为y80m2-2型号电机,转动管6与装置外壳1和中转块5、转动轴10与装置外壳1和中转块5之间均通过轴承贯穿转动连接,轴承均为密封轴承。

27.本实用新型中,首先根据所需串联或并联的浆态床3的数量,进行并联或串联后,打开相应的连接管4内的电磁阀,而后向固定床2内加入原料,在固定床除去常压渣油或减压渣油中重金属,部分硫和氮,进行加氢脱金属反应,从固定床排出的油气混合物进入到装置外壳1内,此时驱动电机9电动转动轴10转动,从而使得与转动轴10过盈配合的不完全齿轮12转动,通过不完全齿轮12与齿框14内侧壁齿的不断啮合,使得齿框14往复运动,从而带动泵板13往复运动,泵板13向左侧运动时,通过进气管8吸入氢气,而向右侧运动时,将吸入的氢气泵入转动管6内,再通过出气管7喷出,从而通过喷射使得氢气可以更加均匀的混合入油气混合物中;

28.与此同时,转动轴10带动与其过盈配合的第二齿轮17转动,从而给使得与第二齿轮17啮合的第一齿轮16转动,第一齿轮16带动与其过盈配合的转动管6转动,通过转动管6带动出气管7转动,对加入的氢气进行搅拌,从而进一步使得氢气均匀的混合入油气混合物中,混合完成后的油气混合物通过连接管4进入浆态床3内,浆态床3中进行加氢裂化反应,将大分子裂变为小分子,生成石脑油、煤油、柴油和减压蜡油。

29.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。