1.本实用新型涉及土木工程实验领域内顶管模拟实验技术,具体公开了一种多变式矩形顶管实验装置。

背景技术:

2.近年来矩形顶管被广泛应用于地铁进出口、人行地下通道、联络通道、地下排污管道等地下工程,在城市综合管廊的建设中也有着重要的地位。而矩形顶管施工破坏了土体原有的应力平衡,因此会对管节周围的土体造成变形和移动,例如矩形顶管顶进时产生的背土效应、并行矩形顶管施工时的地层扰动变形,这些影响会产生一定程度的安全隐患,进而引发工程安全事故。因此,开展对不同工况下矩形顶管施工时的管土研究是很有必要的。

3.目前,已有的顶管模型实验装置均是固定的顶进深度与顶进截面,模拟情况单一,针对不同覆土深度的顶进工况、不同净距的顶进工况,尚缺乏合适的模型实验装置,无法进行有效的观察分析,致使实验结果难以实现对实际案例的多角度考量,故存在明显的局限性。鉴于目前存在的问题,开发一种矩形顶管实验装置及使用方法不仅具有迫切的研究价值,也具有良好的经济效益和工程应用潜力,这正是本发明得以完成的动力所在和基础。

技术实现要素:

4.有鉴于此,本实用新型为了解决现有的顶管模型实验装置顶进深度与顶进截面固定,模拟情况单一,对不同覆土深度的顶进工况、不同净距的顶进工况,缺乏合适的模型实验装置,无法进行有效的观察分析,致使实验结果难以实现对实际案例的多角度考量,存在明显局限性的问题,提供一种多变式矩形顶管实验装置,研究矩形顶管在不同覆土深度工况下顶进时的背土效应、在不同净距工况下顶进时地层变形和扰动机理;实验装置操作方便,可进行多种工况对比,所采集数据精确可靠。

5.为达到上述目的,本实用新型提供如下技术方案:

6.一种多变式矩形顶管实验装置,包括模型实验箱和实验供力系统;模型实验箱包括构成模型实验箱四周面板的两侧箱板、前后箱板,设置于四周面板内外的固定用角钢,角钢与前后箱板、两侧箱板依次拼接;实验供力系统包括滑槽支座和固定安装在滑槽支座上的加载顶进系统,加载顶进系统包括设置于顶进作业面的顶进台板、与顶进台板相接的顶进杆以及设置于顶进杆杆身两侧的顶进设备左挡板、顶进设备右挡板,顶进设备左挡板和顶进设备右挡板的板面开设有顶进杆防转插销滑槽,顶进杆防转插销滑槽内设置有与顶进杆杆身相接的顶进杆防转插销,顶进杆上连接有顶进力传感器,顶进力传感器与顶进杆相接。

7.本实用新型所公开的多变式矩形顶管实验装置,在实现矩形顶管施工缩尺模拟的基础上,可以根据实际工程需要,研究矩形顶管在不同覆土深度工况下顶进时的背土效应、在不同净距工况下顶进时地层变形和扰动机理。本发明所提供的实验装置可操作性强,能模拟多种工况进行对比,获取的实验数据精确可靠。

附图说明

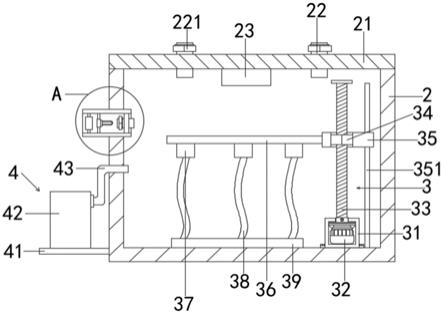

8.图1为本实用新型多变式矩形顶管实验装置的立体结构示意图;

9.图2为本实用新型多变式矩形顶管实验装置中模型实验系统的正视图;

10.图3为本实用新型多变式矩形顶管实验装置中模型实验系统的侧视图;

11.图4为本实用新型多变式矩形顶管实验装置中模型实验系统的俯视图;

12.图5为本实用新型多变式矩形顶管实验装置中加载顶进系统的侧视图;

13.图6为本实用新型多变式矩形顶管实验装置中加载顶进系统的俯视图;

14.图7为本实用新型多变式矩形顶管实验装置中滑槽支座的立体结构示意图。

15.附图中标记如下:两侧箱板1、前后箱板2、角钢3、螺栓孔4、螺栓5、底板6、方钢管支撑7、滑槽支座8、底部支座9、中部支座10、上部支座11、顶进台板12、顶进杆13、顶进设备左挡板14、顶进设备右挡板15、顶进杆防转插销16、顶进杆防转插销滑槽17、顶进力传感器18、电机19、电机中心杆20、齿轮组21、反力架22。

具体实施方式

16.下面通过具体实施方式进一步详细说明:

17.如图1所示的多变式矩形顶管实验装置,包括模型实验箱和实验供力系统。模型实验箱和实验供力系统底部设置有用于固定模型实验箱和实验供力系统的底板,底板6的底部均匀设置有若干个方钢管支撑7,方钢管支撑7用于对底板6上的模型实验箱和实验供力系统提供支撑力。模型实验箱用于提供岩土层及其内部顶管实验的环境;实验供力系统用于提供与记录矩形顶管顶进实验时的顶进力。模型实验箱、底板和方钢管支撑构成模型实验系统。

18.如图2~4所示,模型实验箱包括构成模型实验箱四周面板的两侧箱板1、前后箱板2,设置于四周面板内外的固定用角钢3,两侧箱板1、前后箱板2和角钢3上预制有螺栓孔4,螺栓孔4内螺纹连接有带螺母的螺栓5。

19.前后箱板2构成模型实验箱前后面的面板,分为上、中、下三层面板,根据实验需要预留螺栓孔,中层面板分为左、右面板,两板间根据实验需要预留间距。

20.两侧箱板1构成模型实验箱两侧面的面板,根据实验需要预留螺栓孔。

21.角钢3与前后箱板2、两侧箱板1依次拼接,用于固定模型实验箱四周面板。

22.螺栓、螺母用于两侧箱板1、前后箱板2和角钢3预留的螺栓孔中,起连接作用。

23.如图1所示,实验供力系统包括滑槽支座8和加载顶进系统。滑槽支座8置于底板6之上,并置于模型实验箱对侧。加载顶进系统置于滑槽支座8之上。滑槽支座8用于提供上覆加载顶进系统的作业环境;加载顶进系统用于提供与记录矩形顶管顶进实验时的顶进力。

24.如图7所示,滑槽支座8包括相互插接的支座底部9、支座中部10、支座上部11,支座底部9底部呈水平状且固定安装在底板6上,支座底部9顶部一体成型有凸起块,支座中部10底部为与凸起块相适配的凹槽,支座中部10顶部一体成型有凸起块,支座中部10可以有多个,支座上部11底部也为与凸起块相适配的凹槽,支座上部11顶部呈水平状且用于固定安装加载顶进系统,凸起块截面呈上宽下窄的梯形状,支座底部9、支座中部10、支座上部11根据实验所需支座高度进行组合使用。

25.如图5~6所示,加载顶进系统包括设置于顶进作业面的顶进台板12、与顶进台板

12相接的顶进杆13以及设置于顶进杆13杆身两侧的顶进设备左挡板14、顶进设备右挡板15,顶进设备左挡板14和顶进设备右挡板15的板面开设有顶进杆防转插销滑槽17,顶进杆防转插销滑槽17内设置有与顶进杆13杆身相接的顶进杆防转插销16,顶进杆13上连接有顶进力传感器18,顶进力传感器18与顶进杆13相接,用于监测顶进时的顶力大小。

26.滑槽支座8上设置有与顶进杆13杆身相接的反力架22。反力架22与顶进杆13相接,提供设备顶进时的反力。顶进设备右挡板15外侧的滑槽支座8上还设置有电机19,电机19上连接有电机中心杆20,顶进杆13上还设置有与电机中心杆20连接的齿轮组21,电机中心杆20与电机19和齿轮组21相接,传递电机提供的顶进力。齿轮组21与电机中心杆20和顶进杆13相接,减速并传递电机19提供的力。

27.应用前述一种多变式矩形顶管实验装置,研究矩形顶管在不同覆土深度工况下顶进时背土效应的实验测试方法,包括如下步骤:

28.(1)模型实验箱的组装:

29.准备好足量尺寸合适的螺栓与螺母,依次将角钢固定于底板6之上,并将两侧箱板1固定于左右两侧的角钢3外侧。再根据实验方案的需求,将前后箱板2的三层面板依次固定于前后角钢3外侧,并通过角钢3加固前后箱板的三层面板,形成一个五面封闭,顶面镂空的模型实验箱。

30.(2)实验供力系统的组装:

31.根据拟定的实验方案,预制尺寸合适的滑槽支座8,固定于底板6之上,再将顶进设备左挡板14、顶进设备右挡板15、电机19、反力架22依次固定于滑槽支座8的上表面,并接好电机中心杆20。将顶进台板12、顶进杆防转插销16、顶进力传感器18、齿轮组21安置于顶进杆13上,并将顶进杆13设置于顶进设备左右挡板之间,使齿轮组21与电机中心杆20相接。

32.(3)实验设备调试:

33.将预制好的岩土体填料、矩形顶管模型加入模型实验箱内,均匀填充,待达到指定高度后压实、平整。安装合适尺寸的顶进台板12,启动电机19,测试顶进杆13是否能顺利顶进、顶力传感器18是否能正确记录,确保实验装置能正常运作后,关闭电机,取出并重新填入岩土体和矩形顶管模型,并压实平整。

34.(4)实验流程开展:

35.根据实验所需在拟定位置设置好位移检测元件,启动电机进行实验加载顶进,通过顶进力传感器18与位移检测元件记录相关数据,记录完成后关闭电机。取出模型实验箱内填料,调整滑槽支座8承台至合适高度,重复过程模型实验箱组装、实验供力系统组装、实验设备调试、设置检测元件、加载顶进与数据记录。待结束该阶段实验后,更换模型实验箱前后箱板的上、中、下层板的顺序,保持原中层板一面作为顶进面,重复进行上述实验过程。待进行了多种不同深度的顶进实验后,清理实验工具,整合实验数据,对比不同深度顶进时土体的位移,探究不同覆土深度工况下顶进时的背土效应。

36.应用前述一种多变式矩形顶管实验装置,研究矩形顶管在不同净距工况下顶进时地层变形和扰动机理的实验测试方法,包括如下步骤:

37.(1)模型实验箱的组装:

38.准备好足量尺寸合适的螺栓与螺母,依次将角钢固定于底板之上,并将两侧箱板固定于左右两侧的角钢外侧。再根据实验方案的需求,将前后箱板的三层面板依次固定于

前后角钢外侧,并通过角钢加固前后箱板的三层面板,形成一个五面封闭,顶面镂空的模型实验箱。

39.(2)实验供力系统的组装:

40.根据拟定的实验方案,预制尺寸合适的滑槽支座,固定于底板之上,再将顶进设备左右挡板、电机、反力架依次固定于滑槽支座的上表面,并接好电机中心杆。将顶进台板、顶进杆防转插销、顶进力传感器、齿轮组安置于顶进杆上,并将顶进杆设置于顶进设备左右挡板之间,使齿轮组与电机中心杆相接。

41.(3)实验设备调试:

42.将预制好的岩土体填料、矩形顶管模型加入模型实验箱内,均匀填充,待达到指定高度后压实、平整。安装合适尺寸的顶进台板,启动电机,测试顶进杆是否能顺利顶进、顶力传感器是否能正确记录,确保实验装置能正常运作后,关闭电机,取出并重新填入岩土体和矩形顶管模型,并压实平整。

43.(4)实验流程开展:

44.根据实验所需在拟定位置设置好土压力盒、位移检测等元件,启动电机进行实验加载顶进,通过顶进力传感器、土压力盒、位移检测等元件记录相关数据,记录完成后关闭电机。取出模型实验箱内填料,更改模型实验箱前后箱板的中层板左右板间距,更换合适尺寸的顶进台板12,重复过程实验设备调试、设置检测元件、加载顶进与数据记录。多次更改中层板左右板间距,待进行了多种不同净距的顶进实验后,清理实验工具,整合实验数据,对比不同净距顶进时土体应力与位移,探究不同净距工况下顶进时地层变形和扰动机理。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。