scv燃烧烟气脱硝脱碳一体化清洁排放处理装置

技术领域

1.本实用新型涉及一种scv燃烧烟气脱硝脱碳一体化清洁排放处理装置,属于环保技术领域。

背景技术:

2.浸没燃烧式气化器(scv)是lng接收站的核心设备之一,它是一种浸没燃烧水浴式气化器,换热管束置于水浴池中,鼓风机将燃烧器的烟气直接排入水浴中,加热并剧烈搅动池水,管束内的lng被池水加热而气化。在寒冷地区或冬季,海水的温度低于5℃时,中间介质气化器(ifv)、开架式气化器(orv)无法使用,进行lng气化外输,此时,切换到scv气化器模式。当调峰时,scv气化器启动作为调峰负荷型气化器,其具有启动迅速、结构紧凑、热效率高、不受环境温度影响等优点,对lng接收站的稳定运行、经济效益和污染物排放有着显著的影响。现有的scv技术难以满足lng接收站项目scv设备选型的需要,主要受限于lng气化处理能力、氮氧化物排放指标、进口设备可靠性等方面因素。

3.目前,现有的scv需要消耗天然气作为燃料,空气通过鼓风机与天然气在燃烧器中充分混合后燃烧产生高温烟气,高温烟气经烟气分布器鼓入水浴中,与水槽中的水直接接触换热,引起水浴的剧烈扰动,加热后的水浴与蛇形盘管中的lng换热,将lng加热气化成ng外输。通过燃烧器燃烧产生热量提供给水浴系统供给热量,每气化100吨lng需要消耗天然气约1.2~1.5吨,运行成本较高,同时在这个混合燃烧过程中产生的高温烟气主要成分为二氧化碳(co2)和氮氧化物(nox),如果将产生的高温烟气直接排放到空气中,会对人体健康和环境造成污染。因此需要提供一种scv燃烧烟气脱硝脱碳一体化清洁排放处理装置,以符合绿色、低碳、循环的发展要求。

技术实现要素:

4.本实用新型的目的是提供一种scv燃烧烟气脱硝脱碳一体化清洁排放处理装置,利用选择性催化还原脱硝(scr)技术和氨法脱碳技术,将scv燃烧器燃烧过程中产生的烟气中的co2和nox进行一体化脱除,保证烟气的清洁排放,用低成本实现环境保护,使scv不再受环保限制,得到更广泛的应用。

5.本实用新型提供的scv燃烧烟气脱硝脱碳一体化清洁排放处理装置,包括脱硝系统和脱碳系统;

6.所述脱硝系统包括依次连接的热风炉、脱硝反应器和脱硝换热器和喷淋塔;

7.所述热风炉的进气口与scv水浴池的烟气出口连接,使燃烧器产生的高温烟气与scv水浴池出口的低温烟气在所述热风炉内充分混合,以达到所述脱硝反应器的反应温度(200℃),在所述脱硝反应器内,通过scr反应将no

x

还原成n2和h2o;

8.所述脱硝换热器和所述喷淋塔的冷源来自于所述scv水浴池,由于经所述脱硝反应器后的高温烟气温度可高达200℃,若直接排放会造成大量的能量损失,利用所述脱硝换热器和所述喷淋塔进一步回收烟气余热,所述脱硝换热器将反应后的烟气同冷源水进行换

热,可将200℃烟气换热至90℃~100℃左右,热量再回到所述scv水浴池内同lng蛇形盘管进行换热;

9.所述脱碳系统包括吸收塔和再生塔;

10.所述喷淋塔的气体出口与所述吸收塔的顶部气体入口连接,所述吸收塔的气体出口与外部连通;

11.所述吸收塔的底部富液出口与所述再生塔连接,所述再生塔的贫液出口与所述吸收塔连接,所述再生塔的气体出口排放二氧化碳气体。

12.上述的清洁排放处理装置中,所述脱硝换热器与所述再生塔的再沸器连接,以将所述脱硝换热器换热后的部分热量输送至所述再沸器,为co2的解析提供热量。

13.上述的清洁排放处理装置中,所述脱硝换热器与所述喷淋塔之间设置引风机,为满足工艺设计及脱硝所需要的压力,保证热风炉炉膛燃烧所需要的负压;所述引风机采用多翼式单进离心叶轮,叶轮采用耐高温金属材质,叶片依据空气动力原理设计,同时引风机采用变频电机,可根据烟气量的大小改变运行负荷。

14.上述的清洁排放处理装置中,所述脱硝反应器内布置低温脱硝催化剂,具有以下优点:1)材质轻,催化剂材质选用轻型环保材质制作而成,主要载体选用玻璃纤维及硅酸盐作为主要材质,玻璃纤维增加催化剂整体材质韧性,硅酸盐作为主要载体骨架,其较大的内部微观孔径较大可大大的增加催化剂的比表面积。2)压降小,催化剂开孔常规选用圆形与方形,并可依据实际工程情况对孔径大小进行设计,较大的孔径可有效地降低催化剂流动阻力,减小系统压力损失。3)催化剂起活温度低,scr低温催化剂起活温度为170℃,200℃完全起活。综合考虑scv设备的负荷情况,可采用2 1层方式放置催化剂。

15.上述的清洁排放处理装置中,所述喷淋塔内设有喷淋层、填料层和除雾层;

16.所述喷淋层设置若干喷嘴,作用是将喷淋液雾化,喷淋液由再循环泵输送到喷嘴,喷入烟气中。喷淋系统能使水液在塔内均匀分布,流经每个喷淋层的流量相等;

17.烟气通过所述填料层后,被均匀分布到整个吸收塔截面,这种填料对于提高接触面积,除了使主喷淋区烟气分布均匀外,填料还使得烟气与调料上的液膜得到充分接触。烟气通过液喷淋层后,再连续流经除雾器时,液滴由于惯性作用,留在挡板上,减少循环水的损失。

18.上述的清洁排放处理装置中,所述脱硝换热器为板翅换热器,既增强了管外烟气的湍动程度,又增加了换热管的外表面积,从而极大地提高了传热效率。

19.上述的清洁排放处理装置中,所述热风炉包括烟气加热系统、空气系统以及点火系统等,烟气加热系统主要由燃烧器本体,稳焰装置,点火气枪,主气枪,气动推进器,高能点火装置,火焰检测设备等组成。

20.上述的清洁排放处理装置中,所述吸收塔的气体出口与回收塔连接,所述回收塔用于净化烟气后排放;

21.所述回收塔与所述吸收塔连接,以将所述回收塔内残留的胺液经回收泵再返回至所述吸收塔内;

22.由于co2吸收为放热反应,导致所述回收塔顶排气温度上升到50℃~55℃左右,并且为水蒸气饱和状态,排气携带造成回收塔水损失,需定期向所述回收塔补水以维持系统水平衡。

23.上述的清洁排放处理装置中,所述吸收塔的底部富液出口与所述再生塔之间设置贫富液换热器;

24.所述再生塔的贫液出口与所述吸收塔之间依次设置所述贫富液换热器和贫液冷却器;

25.降温后的烟气进入所述吸收塔,在所述吸收塔内与胺液吸收液逆流接触,烟气中co2通过化学反应被吸收,吸收co2后的液体成为富液。富液经富液泵进入所述贫富液换热器,被加热至95℃~105℃后进入再生塔进行解吸。解吸co2后的液体成为贫液,贫液经所述贫富液换热器和所述贫液冷却器两级换热降温至约40℃后,重新进入所述吸收塔吸收co2。

26.上述的清洁排放处理装置中,所述再生塔的气体出口与再生气冷却器连接;

27.进入所述再生塔中的解析气体中含有co2、水蒸气以及少量吸收剂,经再生塔顶洗涤、冷凝和气水分离,co2浓度达到98%后进入压缩液化工艺,经分子筛脱水槽脱水后降温至-15℃至-20℃,以液态形式进入液态co2储罐。剩余的co2经加热器升温至180℃-220℃用于干燥分子筛,吸湿后的co2返回所述再生气冷却器。

28.上述的清洁排放处理装置中,所述贫液冷却器和所述再生气冷却器的冷源来自于所述scv水浴池,通过循环泵在scv水浴池与所述贫液冷却器和所述再生气冷却器之间循环,与贫液和再生气进行换热,保证热量充分利用,降低系统的能耗。

29.本实用新型scv燃烧烟气脱硝脱碳一体化清洁排放处理装置,充分考虑了余热的回收,除了脱硝系统中脱硝换热器和喷淋塔的冷端介质为scv水浴池中的水,将烟气内的热量进行回收之外,脱硝换热器还与脱碳系统中的再沸器进行补充热量供给,减少能量的消耗。于此同时,贫液冷却器和再生气冷却器的冷源也来自scv水浴池中的水,经换热升温后,再回到scv水浴池内同lng蛇形盘管进行换热,提高整体系统运行经济性。

30.与现有技术相比,本实用新型具有如下有益效果:

31.(1)经烟气脱硝装置后的烟气,可实现氮氧化物0~50mg/nm3灵活排放。

32.(2)经烟气脱碳装置后的烟气,co2的捕集率高达90%。

33.(3)燃烧烟气脱硝脱碳一体化清洁排放处理工艺在设备上提供了远期改造预留设计,避免后期设备改造风险,符合国家环保政策趋势。

附图说明

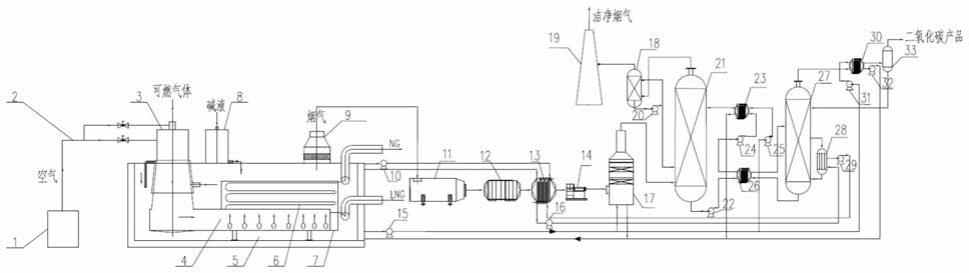

34.图1为本实用新型scv燃烧烟气脱硝脱碳一体化清洁排放处理装置的示意图。

35.1-鼓风机、2-空气风道、3-燃烧器、4-烟气分布器、5-水槽、6-蛇形盘管、7-堰流箱、8-碱液罐、9-scv烟气出口、10-循环泵1、11-热风炉、12-脱硝反应器、13-脱硝换热器、14-引风机、15-循环泵2、16-循环泵3、17-喷淋塔、18-回收塔、19-烟囱、20-回收泵、21-吸收塔、22-富液泵、23-贫液冷却器、24-贫液泵、25-循环泵4、26-贫富液热交换器、27-再生塔、28-再沸器、29-循环泵5、30-再生气冷却器、31-循环泵6、32-循环泵7、33-气液分离器。

具体实施方式

36.下面结合附图对本实用新型做进一步说明,但本实用新型并不局限于以下实施例。

37.如图1所示,为本实用新型提供的scv燃烧烟气脱硝脱碳一体化清洁排放处理装置

的结构示意图,包括脱硝系统和脱碳系统。其中,脱硝系统包括热风炉11、脱硝反应器12、脱硝换热器13、引风机14和喷淋塔17。脱碳系统包括回收塔18、烟囱19、回收泵20、吸收塔21、富液泵22、贫液冷却器23、贫液泵24、贫富液换热器26、再生塔27、再沸器28、再生气冷却器30、气液分离器33。鼓风机1、空气风道2、燃烧器3、烟气分布器4、水槽5、蛇形盘管6、堰流箱7和碱液罐8构成scv。

38.如图1所示,scv烟气出口与热风炉11预留的进气口连接;热风炉11的气体出口通过烟气管道与脱硝反应器12的进气口相连接;脱硝反应器12的气体出口与脱硝换热器13的进气口相连接;脱硝换热器13的出气口与引风机14的入口相连接;引风机14的出口与喷淋塔15的进气口相连接;喷淋塔15的出口与脱碳系统的吸收塔21的入口相连接。吸收塔21内的富液经富液泵22进入贫富液换热器26,被加热后进入再生塔27进行解吸。解吸后的贫液经贫富液换热器和贫液冷却器两级换热降温后,重新进入吸收塔吸收co2。从吸收塔21出来的烟气经回收塔18洗涤后可通过烟囱19直接排入大气。回收塔18内残留的胺液经回收泵20再返回至吸收塔21内。再生塔27中的解析出来的气体经再生气冷却器30冷却后可得到纯净的co2产品。

39.整个处理装置充分考虑了余热的回收,除了脱硝系统中脱硝换热器13和喷淋塔16的冷端介质为scv水浴池中的水,将烟气内的热量进行回收之外,脱硝换热器13还与脱碳系统中的再沸器28进行补充热量供给,减少能量的消耗。与此同时,贫液冷却器23和再生气冷却器30的冷源也来自scv水浴池中的水,经换热升温后,再回到scv水浴池内同lng蛇形盘管进行换热,提高整体系统运行经济性。

40.实施例1、

41.通过燃烧器内燃烧少量的天然气,scv燃烧器气体出口与热风炉11的气体入口相连接,热风炉11预留了进气口与scv水浴池中烟气出口连接,燃烧器产生的高温烟气与scv水浴池出口的低温烟气在热风炉11内充分混合,以达到脱硝反应器12的反应温度200℃,热风炉11的气体出口通过烟气管道与脱硝反应器12的进气口相连接,通过scr反应将no

x

还原成n2和h2o。经脱硝反应器12后的高温烟气温度高达200℃,若直接排放会造成大量的能量损失,采用脱硝换热器13和喷淋塔17进一步回收烟气余热。脱硝换热器13中的冷源水来自scv水浴池,脱硝换热器13将脱硝反应后的烟气同冷源水进行换热,将200℃烟气换热至90~100℃,热量再回到水浴池内同lng蛇形盘管进行换热。脱硝换热器13与喷淋塔17之间增设引风机14,为满足工艺设计及脱硝所需要的压力,保证热风炉炉膛燃烧所需要的负压。通过引风机14出口的烟气再经过喷淋塔二次换热,将温度降至30℃~40℃左右,与脱硝换热器13一样,喷淋塔17中的冷源水来自scv水浴池,与烟气换热后的剩余热量再返回水浴池。喷淋塔17出口与脱碳系统吸收塔21的入口相连接,进入脱碳环节。这里预留脱硝接口,可实现脱硝装置的灵活使用,为远期的设备改造预留设计。采用脱硝换热器13与喷淋塔17双系统回收烟气余热,再返回给scv水浴池中的lng蛇形盘管加热,可以为scv的运行减少天然气燃料的消耗,大大提升了整个系统的能源消耗和运行经济性。

42.整个脱硝系统采用scr反应脱硝,脱硝换热器和喷淋塔联合回收余热的模式,能将scv水浴池中燃烧产生的烟气中的氮氧化物完全脱除,脱除率达到99%,并能通过增加在线监测装置,可实现氮氧化物0~50mg/nm3灵活排放,可提供远期改造预留设计,避免后期设备改造风险,符合国家环保政策趋势。

43.吸收塔21的气体入口与脱硝系统中喷淋塔17出口相连接,经脱硝系统的逐步换热后的烟气温度降至40℃~50℃左右,符合吸收塔的反应条件。降温后的烟气进入吸收塔21,在塔内与胺液吸收液逆流接触,烟气中co2通过化学反应被吸收,吸收co2后的液体成为富液。富液经富液泵22进入贫富液换热器26,被加热至95℃~105℃后进入再生塔27进行解吸。解吸co2后的液体成为贫液,贫液经贫富液换热器26和贫液冷却器24两级换热降温至约40℃后,重新进入吸收塔21吸收co2。从吸收塔21出来的烟气已完全脱除co2,为洁净烟气,经回收塔20洗涤后可通过烟囱19直接排入大气。由于co2吸收为放热反应,导致回收塔20顶排气温度上升到50℃~55℃左右,并且为水蒸气饱和状态,排气携带造成回收塔水损失,需定期向回收塔补水以维持系统水平衡。回收塔内残留的胺液经回收泵再返回至吸收塔21内。进入再生塔27中的解析气体中含有co2、水蒸气以及少量吸收剂,经再生塔顶洗涤、冷凝和气水分离,co2浓度达到98%后进入压缩液化工艺,经分子筛脱水槽脱水后降温至-15℃至-20℃,以液态形式进入液态co2储罐。剩余的co2经加热器升温至180℃~220℃用于干燥分子筛,吸湿后的co2返回再生气冷却器30。贫液冷却器23和再生气冷却器30的冷源来自scv水浴池中的水,通过循环泵2 15和6 31在scv水池与贫液冷却器和再生气冷却器之间循环,与贫液和再生气进行换热,保证热量充分利用,降低系统的能耗。

44.在脱硝之后采用氨法脱碳再生工艺,吸收塔采用的化学吸收剂为乙醇胺(mea),其具有吸收速率快、成本低廉的特点,同时对吸收塔的设计要求低于其他吸收剂,在填料体积和传质高度不大的情况下即可达到满意的分离效果。由于scv烟气中,co2分压小,浓度低,采用mea进行吸收在设备的体积、占地上具有优势,同时mea能保证90%以上的co2捕集率,综合来看,经济效益跟其他捕集方式相比更为可观。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。