1.本实用新型涉及单晶叶片脱壳技术领域,特别涉及一种航空单晶叶片非金属接触脱壳工装。

背景技术:

2.随着航空发动机涡轮前温度的不断提升,高温单晶叶片在发动机内的使用会越来越多。在单晶叶片的制作过程中,制壳工序又是熔模铸造中不可缺少的一步。目前国内外最常用的脱壳方式是震动脱壳和高温、高压碱溶液法,因为单晶叶片的材料特性,只能选择高温、高压碱溶液法,其配套脱壳设备为高温压力脱壳釜,利用180℃-240℃的高浓度naoh溶液与模壳中的al2o3发生化学反应,生成可溶于热水的混合物,从而模壳从铸件表面分离出来。使用脱壳釜脱壳前,需将能手动去除的模壳去除干净,然后将带有残留模壳的铸件摆放到316l材质的框内,在将316l材质的框与铸件一起吊装进脱壳釜中,来完成脱壳过程。现有脱壳框由于需浸泡在高温高压的碱性溶液中,因此大多采用316l材质的框,而且铸件在脱壳框内是无序堆放,其缺点主要有:1、裸露出来的单晶叶片之间以及单晶叶片与脱壳框之间会发生磕碰、划伤,极易造成单晶叶片的再结晶,导致铸件报废;2.单晶叶片无序摆放,模壳之间贴合在一起增加了脱壳周期。

技术实现要素:

3.本实用新型的主要目的在于提供一种航空单晶叶片非金属接触脱壳工装,采用单元放置架叠加设置,可以根据需处理的铸件个数自行决定叠加的数量,适用范围广;采用非金属性材料作为放置架盛放铸件,避免铸件与工装的碰撞产生再结晶;并使铸件单独放置在单元放置架中,铸件和铸件之间不接触,缩短了脱壳时间,提高了脱壳效率,可以有效解决背景技术中的问题。

4.为实现上述目的,本实用新型采取的技术方案为:一种航空单晶叶片非金属接触脱壳工装,包括若干个叠放的单元放置架,所述单元放置架包括底座、至少一个定位板、连接杆和吊装柱,所述底座与定位板之间通过连接杆连接,相邻的所述单元放置架之间通过吊装柱连接,最上层的所述吊装柱端部固定连接吊环,所述底座和定位板采用非金属材料制备。

5.优选的,所述底座的上端面设有若干放置槽,所述放置槽的底部设有通槽,所述定位板上设有与放置槽相对应的定位槽。

6.优选的,所述放置槽和通定位槽与铸件模壳尺寸一致。

7.优选的,所述底座和定位板为同直径的圆形结构,所述连接杆环形阵列设置且与底座和定位板固定连接,相邻的所述单元放置架上的连接杆错开设置。

8.优选的,所述吊装柱为多个环形阵列设置,所述吊装柱的上端面设有插槽,所述吊装柱的下端面设有插柱,相邻的所述单元放置架上的插柱与插槽插接且通过球头锁紧销固定。

9.优选的,所述定位板为两个,所述连接杆的上下两端分别与上侧的定位板和下侧的底座通过圆头螺栓固定连接,所述底座上设有与圆头螺栓相配合的限位孔。

10.优选的,最下层所述单元放置架的底座厚度大于上层单元放置架的底座厚度。

11.优选的,所述底座和定位板均为pkke材料的板材,所述连接杆采用φ30的316l材质的不锈钢管,所述吊装柱采用φ70的316l材质的不锈钢柱。

12.具体操作时,先把第一层单元放置架内放置待脱壳的铸件,每个放置槽对应一个铸件,当第一层单元放置架放满后,将第二层单元放置架吊装到第一层单元放置架上侧,并用球头锁紧销固定,在放置槽内依次摆放铸件,根据需脱壳的铸件数和脱壳釜的高度控制叠加的层数,最后把吊环固定在最上层的吊装柱上,通过行车吊至脱壳釜内平稳放好,进行高温、高压脱壳。

13.与传统技术相比,本实用新型产生的有益效果是:本实用新型采用单元放置架叠加设置,可以根据需处理的铸件个数自行决定叠加的数量,适用范围广;采用非金属性材料作为放置架盛放铸件,避免铸件与工装的碰撞产生再结晶;并使铸件单独放置在单元放置架中,铸件和铸件之间不接触,缩短了脱壳时间,提高了脱壳效率。

附图说明

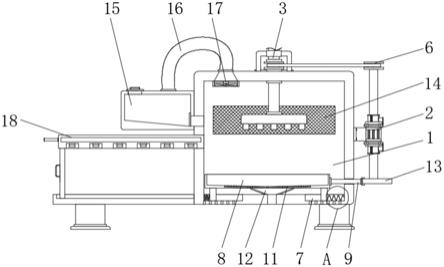

14.图1为本实用新型的整体结构立体示意图;

15.图2为本实用新型的最下层的单元放置架立体示意图;

16.图3为本实用新型的上层的单元放置架立体示意图。

17.图中:1、底座;2、定位板;3、连接杆;4、吊装柱;5、吊环;6、放置槽;7、通槽;8、定位槽;9、圆头螺栓;10、限位孔;11、插槽;12、插柱;13、球头锁紧销。

具体实施方式

18.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

19.如图1-3所示,一种航空单晶叶片非金属接触脱壳工装,包括若干个叠放的单元放置架,所述单元放置架包括底座1、至少一个定位板2、连接杆3和吊装柱4,所述底座1与定位板2之间通过连接杆3固定连接,相邻的所述单元放置架之间通过吊装柱4连接,最上层的所述吊装柱4端部固定连接吊环5,所述底座1和定位板2采用非金属材料制备。

20.本实施例中,所述底座1的上端面设有若干放置槽6,所述放置槽6的底部设有通槽7,所述定位板2上设有与放置槽6相对应的定位槽8,以最下层的底座1为基础定位,放置槽6和通槽7内放置铸件,并通过底部的通槽7把脱去模壳过滤掉,并且为保证所述放置槽6和定位槽8与铸件模壳尺寸一致,底座1和定位板2生产完成后,根据铸件模壳的尺寸进行设计放置槽6和定位槽8,然后采用中心加工制备放置槽6和定位槽8。

21.本实施例中,所述底座1和定位板2为同直径的圆形结构,所述连接杆3环形阵列设置且与底座1和定位板2固定连接,相邻的所述单元放置架上的连接杆3错开设置,通过连接杆3把定位板2和底座1同轴线连接为一体,为了定位固定,定位板2设置为两个,所述连接杆3的上下两端分别与上侧的定位板2和下侧的底座1通过圆头螺栓9固定连接,所述底座1上设有与圆头螺栓9相配合的限位孔10,通过圆头螺栓9凸出定位板2,使得圆头螺栓9嵌入到

限位孔10,对相邻的两个单元放置架进行定位,连接杆3的错开设置,使得相邻的单元放置架上的圆头螺栓9与限位孔10可以嵌接。

22.本实施例中,所述吊装柱4为多个环形阵列设置,所述吊装柱4的上端面设有插槽11,所述吊装柱4的下端面设有插柱12,相邻的所述单元放置架上的所述插柱12与插槽11插接且通过球头锁紧销13固定,最下层的单元放置架的吊装柱4上部安装插柱12,利用球头锁紧销13,便于拆卸安装单元放置架,并且吊装柱4与上侧的定位板2和下侧的底座1固定连接,中部的定位板2上下两侧设有环板,所述环板套设在吊装柱4上并通过螺栓固定。

23.本实施例中,最下层所述单元放置架的底座1厚度大于上层单元放置架的底座1厚度,所述底座1为pkke材质的板材,其中最下层的底座1厚度为45mm,上层的底座1厚度为30mm,所述定位板2采用厚度为15mm的pkke材料的板材,所述连接杆3采用φ30的316l材质的不锈钢管,所述吊装柱4采用φ70的316l材质的不锈钢柱。

24.具体操作时,先把第一层单元放置架内放置待脱壳的铸件,每个放置槽6对应一个铸件,当第一层单元放置架放满后,将第二层单元放置架吊装到第一层单元放置架上侧,并用球头锁紧销13固定,在放置槽6内依次摆放铸件,根据需脱壳的铸件数和脱壳釜的高度控制叠加的层数,最后把吊环5固定在最上层的吊装柱4上,通过行车吊至脱壳釜内平稳放好,进行高温、高压脱壳。采用单元放置架叠加设置,可以根据需处理的铸件个数自行决定叠加的数量,适用范围广,并采用耐高温、高压的非金属性材料peek,避免铸件与工装的碰撞产生再结晶,放置槽6使铸件能够单独的分布在工装中,铸件和铸件之间不接触,缩短了脱壳时间、避免了再结晶。

25.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。