1.本实用新型涉及粉末涂料加工设备领域,尤其是涉及一种分离器。

背景技术:

2.粉末涂料是以固体树脂和颜料、填料以及助剂等组成的固体粉末状合成树脂涂料,和普通溶剂型涂料及水性涂料不同,它的分散介质不是溶剂和水,而是空气,它具有无溶剂污染,百分百成膜,能耗低的特点,粉末涂料有热塑性和热固性两大类,具有无害、高效率、节能、环保等特点。

3.现有的专利公告号为cn 214514881 u的中国专利,提出了一种双分离器,包括磨粉装置、旋风分离器、过筛桶、第一管道以及第二管道,所述磨粉装置和旋风分离器通过第一管道连通,所述旋风分离器和过筛桶通过第二管道连通,所述磨粉装置上设置有进料管道,所述进料管道远离磨粉装置的一端连通有进料斗,所述过筛桶内设置有过筛网,所述过筛桶内设置有第一通口和第二通口,所述第一通口位于过筛网下方,所述第二通口位于过筛网上方,且所述过筛网朝向第二通口一侧呈倾斜设置,所述第二通口下方设置有回收漏斗,所述回收漏斗上设置有回收管道,所述回收管道远离回收漏斗的一端与进料斗连接。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:过筛网中不合格的涂料颗粒与合格的涂料颗粒分离不彻底,不合格的涂料颗粒中可能会夹带合格的涂料颗粒流入第二通口中,再次回到磨粉装置中进行二次加工,增加了生产成本,降低了生产效率。

技术实现要素:

5.为了改善合格的涂料颗粒与不合格的涂料颗粒分离不彻底的问题,本技术提供一种分离器,本实用新型在使用时,通过进料机构的设置,使涂料颗粒间歇性的进入箱体内,通过振动机构的设置,涂料颗粒在滤板上被过滤,合格的涂料颗粒从第一出料管排出,通过推料机构的设置,将滤板上不合格的涂料颗粒推至第二出料管中,合格的涂料颗粒与不合格的涂料颗粒被有效分开,降低了生产成本,提高了生产效率。

6.本技术提供的一种分离器采用如下的技术方案:

7.一种分离器,包括:箱体以及连接于箱体顶部的进料管,所述箱体上设有用于控制进料速度的进料机构,所述箱体内滑动连接有滤板,所述滤板位于进料管下方,所述箱体上设有用于驱动滤板振动的振动机构,所述箱体上设有清理滤板上涂料颗粒的推料机构,所述箱体底部连接有第一出料管,所述第一出料管位于滤板下方,所述箱体底部位于第一出料管一侧连接有第二出料管。

8.通过采用上述技术方案,通过进料机构的设置,使进料管中的涂料颗粒间歇性的进入箱体中并落至滤板上,通过振动机构的设置,振动机构使滤板不停的振动,涂料颗粒在滤板上被过滤,合格的涂料颗粒穿过滤板流入第一出料管中,通过推料机构的设置,将滤板上不合格的涂料颗粒推至第二出料管中,合格的涂料颗粒与不合格的涂料颗粒被有效分开,降低了生产成本,提高了生产效率。

9.本实用新型进一步设置:所述振动机构包括传动组件以及第一动力组件,所述传动组件包括连接于滤板一侧的弹簧,所述弹簧远离滤板的一侧连接于箱体的内壁上,所述滤板远离弹簧的一侧连接有滑块,所述箱体上设有供滑块穿过的第一通孔。

10.通过采用上述技术方案,第一动力组件作用于滑块上,从而带动滑块滑动,滑块带动滤板朝向弹簧一侧滑动,弹簧被压缩,由于弹簧回复力的作用,滤板朝向滑块一侧滑动,在第一动力组件与弹簧的共同作用下,滤板不停的来回滑动,从而达到过滤的效果。

11.本实用新型进一步设置:所述第一动力组件包括连接于箱体上的第一底座,所述第一底座位于第一出料管一侧,所述第一底座上安装有伺服电机,所述伺服电机的输出轴上安装有驱动块,所述驱动块靠近滑块的一端抵接于滑块上。

12.通过采用上述技术方案,启动伺服电机后,伺服电机的输出轴带动驱动块转动,当驱动块上的凸起与滑块相接触时,驱动块驱动滑块滑动,滑块带动滤板朝向弹簧移动,弹簧被压缩,当驱动块上的凸起与滑块相远离时,由于弹簧回复力的作用,滤板朝向滑块一侧移动,如此往复,滤板在箱体内往复移动。

13.本实用新型进一步设置:所述推料机构包括执行组件以及第二动力组件,所述执行组件包括滑动连接于箱体内的推板,所述推板位于滤板上方,所述推板底部连接有刮板,所述刮板底部抵接于滤板上。

14.通过采用上述技术方案,第二动力组件驱动推板移动,推板带动刮板沿滤板滑动,从而将滤板上不合格的涂料颗粒推至第二出料管中。

15.本实用新型进一步设置:所述第二动力组件包括连接于箱体上的第二底座,所述第二底座位于第一出料管一侧,所述第二底座上安装有气缸,所述箱体上设有供气缸的活塞杆穿过的第二通孔,所述气缸的活塞杆端部连接于推板上。

16.通过采用上述技术方案,启动气缸后,气缸的活塞杆驱动推板往复移动,推板带动刮板沿滤板往复滑动。

17.本实用新型进一步设置:所述进料机构包括控制组件以及第三动力组件,所述控制组件包括穿设于箱体上的转杆,所述转杆位于进料管一侧,所述转杆端部连接有盖板,所述盖板位于进料管底部。

18.通过采用上述技术方案,第三动力组件驱动转杆间歇性的转动,转杆带动盖板间歇性的转动,从而使进料管中的涂料颗粒间歇性的进入箱体中。

19.本实用新型进一步设置:所述第三动力组件包括安装于箱体上的第三底座,所述第三底座位于进料管一侧,所述第三底座上安装有步进电机,所述步进电机的输出轴连接于转杆上。

20.通过采用上述技术方案,步进电机间歇性运行,从而带动转杆间歇性转动,使进料管底部间歇性开合,实现了间歇性下料。

21.本实用新型进一步设置:所述第一出料管与第二出料管的顶部均连接有导料筒,所述导料筒呈喇叭状。

22.通过采用上述技术方案,增大了第一出料管与第二出料管开口处的面积,使涂料颗粒更易滑入第一出料管与第二出料管中。

23.综上所述,本实用新型具有以下有益效果:

24.1、通过进料机构、推料机构、振动机构的设置,进料机构使涂料颗粒间歇性的进入

箱体中,振动机构使滤板不停的振动,从而使滤板上的涂料颗粒被过滤,合格的涂料颗粒穿过滤板从第一出料管中排出,推料机构将滤板上不合格的涂料颗粒推至第二出料管中。

25.2、通过导料筒的设置,增大了第一出料管与第二出料管开口处的面积,使涂料颗粒更易滑入第一出料管与第二出料管中,减少浪费,且提高了箱体内的洁净度。

附图说明

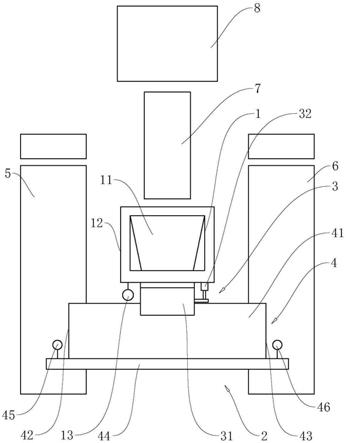

26.图1是本实用新型实施例的整体结构示意图;

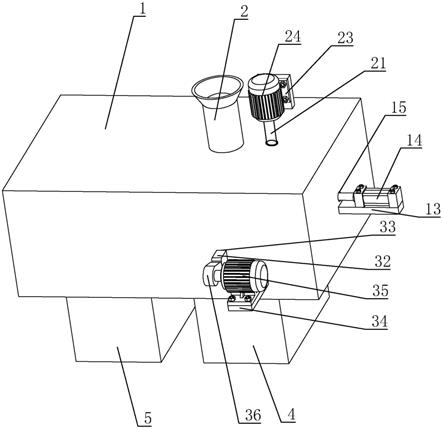

27.图2是本实用新型实施例的整体结构剖视图。

28.附图标记说明:

29.1、箱体;11、推板;12、刮板;13、第二底座;14、气缸;15、第二通孔;2、进料管;21、转杆;22、盖板;23、第三底座;24、步进电机;3、滤板;31、弹簧;32、滑块;33、第一通孔;34、第一底座;35、伺服电机;36、驱动块;4、第一出料管;41、导料筒;5、第二出料管;61、导轨。

具体实施方式

30.以下结合附图对本技术作进一步详细说明。

31.本实施例:一种分离器,参照图1和图2,包括:箱体1以及焊接于箱体1顶部的进料管2,进料管2为圆管,箱体1底部焊接有第一出料管4,箱体1底部位于第一出料管4一侧焊接有第二出料管5,为了使合格的涂料颗粒与不合格的涂料颗粒在箱体1内被有效分离,所以需要使涂料颗粒分批进入箱体1中,等待先进入箱体1内的一批涂料颗粒被处理后,再使下一批涂料颗粒进入箱体1中。

32.因此,本实施例中,箱体1上位于进料管一侧穿设有转杆21,转杆21通过轴承转动连接于箱体1上,转杆21位于箱体1内的一端焊接有盖板22,转杆21位于盖板22的边缘处,盖板22位于进料管2底部,盖板22可以将进料管2底部堵住,箱体1上位于转杆21一侧焊接有第三底座23,第三底座23上安装有步进电机24,步进电机24的输出轴固定连接于转杆21的端部。

33.启动步进电机24后,步进电机24的输出轴驱动转杆21转动,转杆21带动盖板22转动,步进电机24为间歇性运行,当盖板22将进料管2堵住时,进料管2中的涂料颗粒无法进入箱体1中,当盖板22与进料管2相远离时,进料管2中的涂料颗粒可以进入箱体1中,从而实现了间歇性下料的功能。

34.为了对涂料颗粒进行过滤,本实施例中,箱体1内焊接有两导轨61,两导轨61之间滑动连接有滤板3,滤板3位于进料管2的正下方,滤板3一侧固定连接有四个弹簧31,弹簧31远离滤板3的一侧固定连接于箱体1的内壁上,滤板3远离弹簧31的一侧固定连接有滑块32,滑块32为矩形块,箱体1上开设有第一通孔33,滑块32穿过第一通孔33延伸至箱体1外。

35.为了驱动滤板3振动,本实施例中,箱体1的外壁上焊接有第一底座34,第一底座34位于滑块32一侧,第一底座34上安装有伺服电机35,伺服电机35的输出轴上安装有驱动块36,驱动块36上的凸起抵接于滑块32上。

36.进入箱体1内的涂料颗粒落至滤板3上,启动伺服电机35后,伺服电机35的输出轴带动驱动块36转动,随着驱动块36的转动,当驱动块36上的凸起与滑块32相接触时,驱动块36推动滑块32在第一通孔33内滑动,滑块32带动滤板3沿导轨61朝向弹簧31一侧滑动,弹簧

31被压缩,随着驱动块36的转动,当驱动块36上的凸起与滑块32相远离时,由于弹簧31回复力的作用,滤板3沿导轨61朝向滑块32一侧滑动,如此往复,滤板3在箱体1内往复移动,从而对滤板3上的涂料颗粒进行过滤,合格的涂料颗粒穿过滤板3从第一出料管4中排出,不合格的涂料颗粒滞留在滤板3上。

37.为了将滤板3上不合格的涂料颗粒推至第二出料管5处,进行二次加工,本实施例中,箱体1内位于滤板3的上方滑动连接有推板11,箱体1的内壁上开设有供滤板3滑动的滑槽,推板11底部安装有刮板12,刮板12由顶部向底部不断变窄,刮板12底部抵接于滤板3上,箱体1的外壁上焊接有第二底座13,第二底座13位于第一出料管4一侧,第二底座13上安装有气缸14,箱体1上位于第二底座13一侧开设有第二通孔15,气缸14的活塞杆穿过第二通孔15固定连接于推板11上。

38.启动气缸14后,气缸14的活塞杆驱动推板11移动,推板11带动刮板12沿着滤板3朝向第二出料管5滑动,刮板12将滤板3上不合格的涂料颗粒推至第二出料管5中,进行二次加工。

39.此外,为了使涂料颗粒更易滑入第一出料管4与第二出料管5中,第一出料管4与第二出料管5的顶部均焊接有导料筒41,导料筒41呈喇叭状,这样设置的好处在于,增加了第一出料管4与第二出料管5开口处的面积,从而使涂料颗粒更易滑入第一出料管4与第二出料管5中。

40.本技术实施例一种分离器的实施原理为:涂料颗粒流入进料管2中,步进电机24驱动盖板22转动,进料管2底部打开,一定量的涂料颗粒落至滤板3上,随着盖板22的转动,盖板22将进料管2堵住,伺服电机35带动滤板3振动,合格的涂料颗粒穿过滤板3落入第一出料管4中,不合格的涂料颗粒滞留在滤板3上,气缸14驱动刮板12移动,刮板12将滤板3上不合格的涂料颗粒推至第二出料管5中,步进电机24驱动盖板22转动,盖板22再次打开,下一批涂料颗粒落至滤板3上,合格的涂料颗粒与不合格的涂料颗粒被有效分离,降低了生产成本,提高了生产效率。

41.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。