1.本技术涉及配件包装设备领域,尤其是涉及一种零件包筛选设备。

背景技术:

2.目前,为了方便机械设备出厂后使用过程中的维护工作,常会在设备销售时附送五金零件包,五金零件包中会包括有一些常用的零件,如螺栓、螺母、垫片和角钢等。

3.相关技术中,一般会通过零件包装机进行五金零件包的制造,该种零件包装机可以自动实现多种不同零件的上料、运输和打包工作。

4.针对上述中的相关技术,发明人认为在实际使用的过程中,在零件打包过程中,虽然已在上料和运输工序中设置多个传感器来确保零件包中的零件种类和数量达到要求,但在零件包最后打包出料时,可能还会存在零件少放或多放的情况,并最终影响到零件包的后续使用。因此,现常使用人工观察的方式再对已经包装完成的零件包进行筛选,选出不合格的零件包后再进行分类,该种方式较为低效,且需要付出较大的人力成本。

技术实现要素:

5.为了解决现有的五金零件包在打包完成后难以实现自动筛选的问题,本技术提供一种零件包筛选设备。

6.本技术提供的一种零件包筛选设备采用如下的技术方案:

7.一种零件包筛选设备,该种筛选设备设置在打包机的出料端,该种零件包筛选设备包括有称重斗和出料组件,零件包从打包机的出料端进入称重斗中,所述称重斗包括有电子秤,所述出料组件与电子称电连接,当所述电子秤检测到零件包符合重量要求,所述出料组件控制零件包进入第一出料口,当所述电子秤检测到零件包不符合重量要求,所述出料组件控制零件包进入第二出料口。

8.通过采用上述技术方案,当零件包内的零件种类和零件数量均满足要求时,该零件包的重量则会处在一个较小的重量范围内,故通过测量零件包的重量即可对零件包是否合格进行判定,出料组件可以对不同重量的零件包进行分选,实现了合格品和不合格品的自动分选,大大提高了筛选效率。

9.优选的,所述出料组件包括有出料机构,所述出料机构包括有活动板,所述活动板连接有驱动装置,所述驱动装置与电子秤电连接,所述称重斗内与零件包相接触的一面为称重斜面,所述活动板设置在称重斜面的末端。

10.通过采用上述技术方案,活动板将称重斗封闭时,称重斜面的设置可以使得进入到称重斗中的零件滑落到称重斗底部,以便于电子秤对零件包进行准确称重,有效提高称重的准确性。称重完成后,活动板打开,使得零件包从称重斗中掉出。

11.优选的,所述驱动装置包括有一个驱动气缸,所述称重斗的外侧设置有支撑架,所述活动板的边沿处与支撑架之间铰接连接,所述驱动气缸的输出端与活动板远离铰接处的一端连接,所述驱动气缸伸长时,所述活动板向远离支撑架的方向移动,所述驱动气缸收缩

时,所述活动板向靠近支撑架的方向移动。

12.通过采用上述技术方案,通过驱动气缸实现活动板的转动,从而实现称重斗出料出的开启和关闭。

13.优选的,所述支撑架上设置有第一光电传感器,所述第一光电传感器朝向活动板设置。

14.通过采用上述技术方案,第一光电传感器可以对从称重斗中流出的零件包进行计数,方便统计零件包的总数。

15.优选的,所述出料组件还包括有分料机构,所述分料机构包括有一个水平设置的皮带输送机,所述皮带输送机的电机与电子秤电连接,所述皮带输送机的中间位置位于活动板的下方,所述第一出料口和第二出料口分别设置在皮带输送机的两个末端。

16.通过采用上述技术方案,当电子秤判定零件包为合格品时,皮带输送机的电机正转,零件包通过皮带输送机到达第一出料口,当电子秤判定零件包为不合格品时,皮带输送机的电机反转,零件包通过皮带输送机到达第二出料口。由此即可实现零件包的合格品和不合格品的分离。

17.优选的,所述皮带输送机长度方向的一侧设置有挡板,所述挡板朝向活动板设置。

18.通过采用上述技术方案,零件包从称重斗中落下时自身会具有较大的初速度,可能会导致零件包从皮带输送机上掉落,挡板的设置可以对零件包进行阻挡,使其能够稳定的在皮带输送机上传输。

19.优选的,所述第一出料口处设置有第一输送机,所述第一输送机的输料方向的末端设置有合格品堆放区,所述第二出料口处设置有第二输送机,所述第二输送机的输料方向的末端设置有不合格品堆放区。

20.通过采用上述技术方案,第一输送机将合格品统一运输至合格品堆放区处进行储存,第二输送机将不合格品统一运输至不合格品堆放区处进行储存。

21.优选的,所述第一出料口处设置有第二光电传感器,所述第二出料口处设置有第三光电传感器。

22.通过采用上述技术方案,第二光电传感器用于对合格品进行计数,第三光电传感器用于对不合格品进行计数,同时,第二光电传感器和第三光电传感器的设置也可对下落的零件包进行感应,确保皮带输送机上始终只存在一个零件包,有效提高零件包筛选时的准确度。

23.优选的,打包机和所述称重斗之间设置有第三输送机。

24.通过采用上述技术方案,第三输送机用于将零件包从打包机处运输至称重斗内。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.通过称重斗、出料组件和分料机构的设置,能够起到实现对零件包的合格品和不合格品的自动筛分的效果,有效提高筛选效率。

附图说明

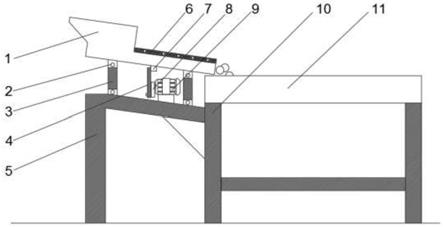

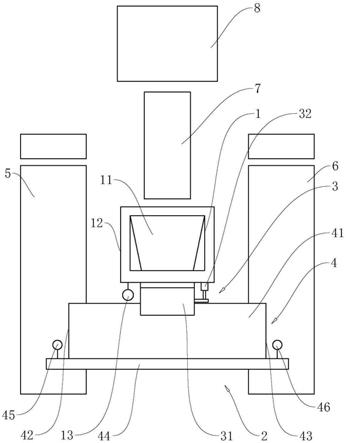

27.图1是本技术实施例的一种零件包筛选设备的俯视图。

28.附图标记说明,1、称重斗;11、称重斜面;12、支撑架;13、第一光电传感器;2、出料组件;3、出料机构;31、活动板;32、驱动气缸;4、分料机构;41、皮带输送机;42、第一出料口;

43、第二出料口;44、挡板;45、第二光电传感器;46、第三光电传感器;5、第一输送机;6、第二输送机;7、第三输送机;8、打包机。

具体实施方式

29.以下结合附图1对本技术作进一步详细说明。

30.本技术实施例公开一种零件包筛选设备。参照图1,该种筛选设备设置在打包机8的出料端。该种零件包筛选设备包括有称重斗1和出料组件2,零件包从打包机8的出料端进入称重斗1中,称重斗1包括有电子秤,出料组件2与电子称电连接,打包机8和称重斗1之间设置有第三输送机7。

31.参照图1,出料组件2包括有出料机构3和粉料机构。出料机构3包括有活动板31,活动板31连接有驱动装置,驱动装置与电子秤电连接,称重斗1内与零件包相接触的一面为称重斜面11,活动板31设置在称重斜面11的末端。驱动装置包括有一个驱动气缸32,称重斗1的外侧设置有支撑架12,活动板31的边沿处与支撑架12之间铰接连接,驱动气缸32的输出端与活动板31远离铰接处的一端连接,驱动气缸32伸长时,活动板31向远离支撑架12的方向移动,驱动气缸32收缩时,活动板31向靠近支撑架12的方向移动。活动板31将称重斗1封闭时,称重斜面11的设置可以使得进入到称重斗1中的零件滑落到称重斗1底部,以便于电子秤对零件包进行准确称重,有效提高称重的准确性。称重完成后,活动板31打开,使得零件包从称重斗1中掉出。

32.参照图1,分料机构4包括有一个水平设置的皮带输送机41,皮带输送机41的电机与电子秤电连接,皮带输送机41的中间位置位于活动板31的下方,皮带输送机41的两个末端分别设置有第一出料口42和第二出料口43。第一出料口42处设置有第一输送机5,第一输送机5的输料方向的末端设置有合格品堆放区,第二出料口43处设置有第二输送机6,第二输送机6的输料方向的末端设置有不合格品堆放区。

33.参照图1,支撑架12上设置有第一光电传感器13,第一光电传感器13朝向活动板31设置,第一出料口42处设置有第二光电传感器45,第二出料口43处设置有第三光电传感器46。第一光电传感器13可以对从称重斗1中流出的零件包进行计数,第二光电传感器45用于对合格品进行计数,第三光电传感器46用于对不合格品进行计数,同时,第二光电传感器45和第三光电传感器46的设置也可对下落的零件包进行感应,确保皮带输送机41上始终只存在一个零件包,有效提高零件包筛选时的准确度。

34.本技术实施例一种零件包筛选设备的实施原理为:当零件包内的零件种类和零件数量均满足要求时,该零件包的重量则会处在一个较小的重量范围内,故通过测量零件包的重量即可对零件包是否合格进行判定,出料组件2可以对不同重量的零件包进行分选,实现了合格品和不合格品的自动分选,大大提高了筛选效率。

35.具体的,零件包从打包机8中掉落至第三输送机7上,随后第三输送机7将零件包运输至称重斗1内,此时活动板31处于关闭状态,称重完成后,电子称将称重信息发送至皮带输送机41的电机处,随后活动板31打开,零件包掉落至皮带输送机41处。当电子秤判定零件包为合格品时,皮带输送机41的电机正转,零件包通过皮带输送机41到达第一出料口42,第一输送机5将合格品统一运输至合格品堆放区处进行储存,当电子秤判定零件包为不合格品时,皮带输送机41的电机反转,零件包通过皮带输送机41到达第二出料口43,第二输送机

6将不合格品统一运输至不合格品堆放区处进行储存。

36.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。