1.本实用新型涉及吊扇的技术领域,尤其涉及一种新型叶片。

背景技术:

2.吊扇具有良好的通风降温效果,因而被广泛地应用于各种场合,而为了满足厂房、物流仓库等空间较大的工作环境的通风降温的需求,现在市面上出现了一些超大吊扇,通过采用大直径的叶片以低速运转的工作方式形成空气循环,以此达到良好的通风降温的效果;但由于叶片直径较大,随着使用时间的增长,叶片与叶柄的连接处容易产生金属疲劳,使叶片存在断裂坠落等安全隐患。

技术实现要素:

3.本实用新型的目的在于,提供一种新型叶片,具有结构强度高、安全性更高等优点。

4.本实用新型解决其技术问题所采用的技术方案是:一种新型叶片,所述叶片本体是一长条状型材件,叶片本体的横截面上形成有空腔,在叶片本体的空腔的上腔壁上形成有2条上加强筋,在叶片本体的空腔的下腔壁上形成有2条下加强筋,一上加强筋与一下加强筋正对,空腔的上腔壁上形成有一上安装平面,该上安装平面处于2条上加强筋之间,空腔的下腔壁上形成有一下安装平面,该下安装平面处于2条下加强筋之间,下安装平面与上安装平面平行,在下安装平面与上安装平面之间形成有叶柄夹装空间。

5.本实用新型的工作原理:

6.本实用新型是配合叶柄使用的,在安装时,叶柄的一端从叶片本体的一端插入至叶柄夹装空间中进行连接固定;进而使叶柄的上部被夹置在2条上加强筋之间,叶柄的下部被夹置在2条下加强筋之间,叶柄的上侧面与上安装平面贴合,叶柄的下侧面与下安装平面贴合,从而使叶柄的安装更为稳固,提高稳定性;上加强筋、下加强筋使叶片本体的结构强度更高,可更好地防止金属疲劳,防止叶片本体发生断裂,安全性更高。

7.进一步地,如前所述的一种新型叶片,各上加强筋与对应的下加强筋之间均形成有安装间隙,在叶片本体的上侧面上形成有若干上安装孔,在叶片本体的下侧面上形成有若干下安装孔,若干上安装孔、若干下安装孔均沿叶片本体的轴线方向排列布设,且若干上安装孔、若干下安装孔均靠近叶片本体的一端设置,各上安装孔均与上安装平面连通,各下安装孔均与下安装平面连通,一上安装孔与一下安装孔正对设置。

8.进一步地,如前所述的一种新型叶片,叶片本体的横截面上在空腔中还形成有防坠孔,防坠孔用于安装钢丝绳。

9.进一步地,如前所述的一种新型叶片,所述叶片本体的横截面外轮廓由第一圆弧段l1、第二圆弧段l2、第三圆弧段l3、第四圆弧段l4、第五圆弧段l5、第六圆弧段l6、第七圆弧段l7、第八圆弧段l8和第九圆弧段l9依序首尾连接围合而成;第一圆弧段l1、第二圆弧段l2、第三圆弧段l3组成横截面轮廓上边缘,第一圆弧段l1的圆心处于横截面轮廓上边缘的

下方,第一圆弧段l1的圆弧半径为56

±

1mm,第一圆弧段l1的弧长为35

±

1mm,第二圆弧段l2的圆心处于横截面轮廓上边缘的下方,第二圆弧段l2的圆弧半径为224

±

1mm,第二圆弧段l2的弧长为78

±

1mm,第三圆弧段l3的圆心处于横截面轮廓上边缘的下方,第三圆弧段l3的圆弧半径为325

±

1mm,第三圆弧段l3的弧长为94

±

1mm;第五圆弧段l5、第六圆弧段l6、第七圆弧段l7、第八圆弧段l8组成横截面轮廓下边缘,第五圆弧段l5的圆心处于横截面轮廓下边缘的下方,第五圆弧段l5的圆弧半径为214

±

1mm,第五圆弧段l5的弧长为66

±

1mm,第六圆弧段l6的圆心处于横截面轮廓下边缘的上方,第六圆弧段l6的圆弧半径为6931

±

1mm,第六圆弧段l6的弧长为54

±

1mm,第七圆弧段l7的圆心处于横截面轮廓下边缘的上方,第七圆弧段l7的圆弧半径为641

±

1mm,第七圆弧段l7的弧长为60

±

1mm,第八圆弧段l8的圆心处于横截面轮廓下边缘的上方,第八圆弧段l8的圆弧半径为62

±

1mm,第八圆弧段l8的弧长为14

±

1mm;第四圆弧段l4是平滑连接第三圆弧段l3与第五圆弧段l5的圆角,第四圆弧段l4的圆弧半径为1.5

±

1mm,第四圆弧段l4的弧长为2

±

1mm;第九圆弧段l9是平滑连接第一圆弧段l1与第八圆弧段l8的圆角,第九圆弧段l9的圆弧半径为5.5

±

1mm,第九圆弧段l9的弧长为12

±

1mm。

10.进一步地,如前所述的一种新型叶片,所述防坠孔在横截面上是靠近第九圆弧段l9设置的。

11.进一步地,如前所述的一种新型叶片,所述叶片本体的横截面上在空腔的上腔壁上还形成有加固凸筋,加固凸筋靠近第三圆弧段l3设置。

12.进一步地,如前所述的一种新型叶片,在叶片本体的上侧面上形成有若干上螺孔,在叶片本体的上侧面形成有若干下螺孔,若干上螺孔、若干下螺孔均靠近叶片本体的另一端设置,各上螺孔均与上安装平面连通,各下螺孔均与下安装平面连通。

13.进一步地,如前所述的一种新型叶片,所述叶片本体两端之间的间距d1在1.35m~3.45m的范围内。

14.实现本实用新型的技术方案,具有以下的有益效果:本实用新型具有结构强度高、安全性更高等优点。

附图说明

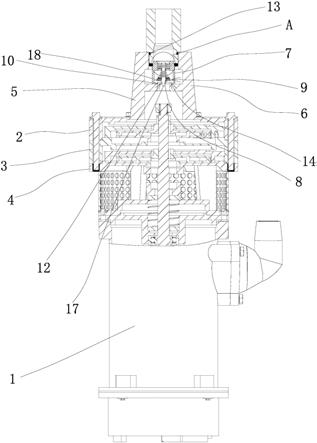

15.图1为实施例的立体结构图之一;

16.图2为实施例的立体结构图之二;

17.图3为实施例的俯视图;

18.图4为图3的a-a方向的剖视结构图;

19.附图标记说明:

20.1-叶片本体;11-上加强筋;12-下加强筋;13-空腔;14-上安装平面;15-下安装平面;16-叶柄夹装空间;17-安装间隙;18-加固凸筋;19-防坠孔;20-上安装孔;21-下安装孔;22-上螺孔;23-下螺孔。

具体实施方式

21.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本实用新型的具体实施方式。

22.如图1至图4所示为实施例的一种新型叶片,所述叶片本体1是一长条状型材件,叶片本体1的横截面上形成有空腔13,在叶片本体1的空腔13的上腔壁上形成有2条上加强筋11,在叶片本体1的空腔13的下腔壁上形成有2条下加强筋12,一上加强筋11与一下加强筋12正对,空腔13的上腔壁上形成有一上安装平面14,该上安装平面14处于2条上加强筋11之间,空腔13的下腔壁上形成有一下安装平面15,该下安装平面15处于2条下加强筋12之间,下安装平面15与上安装平面14平行,在下安装平面15与上安装平面14之间形成有叶柄夹装空间16。

23.本实用新型的工作原理:

24.本实用新型是配合叶柄使用的,在安装时,叶柄的一端从叶片本体1的一端插入至叶柄夹装空间16中进行连接固定;进而使叶柄的上部被夹置在2条上加强筋11之间,叶柄的下部被夹置在2条下加强筋12之间,叶柄的上侧面与上安装平面14贴合,叶柄的下侧面与下安装平面15贴合,从而使叶柄的安装更为稳固,提高稳定性;上加强筋11、下加强筋12使叶片本体1的结构强度更高,可更好地防止金属疲劳,防止叶片本体1发生断裂,安全性更高。

25.如图1至图4所示,各上加强筋11与对应的下加强筋12之间均形成有安装间隙17,在叶片本体1的上侧面上形成有若干上安装孔20,在叶片本体1的下侧面上形成有若干下安装孔21,若干上安装孔20、若干下安装孔21均沿叶片本体1的轴线方向排列布设,且若干上安装孔20、若干下安装孔21均靠近叶片本体1的一端设置,各上安装孔20均与上安装平面14连通,各下安装孔21均与下安装平面15连通,一上安装孔20与一下安装孔21正对设置。在安装时,将螺栓的一端依次穿过一上安装孔20、叶柄、一下安装孔21后与螺母螺纹连接,以此实现叶柄安装固定在叶柄夹装空间16中;安装间隙17的作用在于提供一个收紧空间,进而可使上安装平面14与下安装平面15共同对叶柄的夹合更为紧固。

26.如图1和图2所示,在叶片本体1的上侧面上形成有若干上螺孔22,在叶片本体1的上侧面形成有若干下螺孔23,若干上螺孔22、若干下螺孔23均靠近叶片本体1的另一端设置,各上螺孔22均与上安装平面14连通,各下螺孔23均与下安装平面15连通。为了获得减小吊扇在运作时的能量损耗,通常会在叶片本体1的尾端上安装有扰流板,这样的设计可使扰流板的安装和拆卸更为方便。

27.如图1、图2和图4所示,叶片本体1的横截面上在空腔13中还形成有防坠孔19,防坠孔19用于安装钢丝绳。在将钢丝绳一端穿过防坠孔19后通过打结等方式分别安装在叶片本体1的尾端上,钢丝绳的另一端可安装固定在吊扇的轮毂上,钢丝绳的另一端也可通过打结等方式分别安装在叶片本体1的叶柄安装端上;当叶片本体1发生断裂时,防坠孔19中的钢丝绳可对叶片本体1的断裂部位起到悬挂的作用而防止断裂部位坠落,提高安全性。

28.如图4所示,所述叶片本体1的横截面外轮廓由第一圆弧段l1、第二圆弧段l2、第三圆弧段l3、第四圆弧段l4、第五圆弧段l5、第六圆弧段l6、第七圆弧段l7、第八圆弧段l8和第九圆弧段l9依序首尾连接围合而成;第一圆弧段l1、第二圆弧段l2、第三圆弧段l3组成横截面轮廓上边缘,第一圆弧段l1的圆心处于横截面轮廓上边缘的下方,第一圆弧段l1的圆弧半径为56

±

1mm,第一圆弧段l1的弧长为35

±

1mm,第二圆弧段l2的圆心处于横截面轮廓上边缘的下方,第二圆弧段l2的圆弧半径为224

±

1mm,第二圆弧段l2的弧长为78

±

1mm,第三圆弧段l3的圆心处于横截面轮廓上边缘的下方,第三圆弧段l3的圆弧半径为325

±

1mm,第三圆弧段l3的弧长为94

±

1mm;第五圆弧段l5、第六圆弧段l6、第七圆弧段l7、第八圆弧段l8

组成横截面轮廓下边缘,第五圆弧段l5的圆心处于横截面轮廓下边缘的下方,第五圆弧段l5的圆弧半径为214

±

1mm,第五圆弧段l5的弧长为66

±

1mm,第六圆弧段l6的圆心处于横截面轮廓下边缘的上方,第六圆弧段l6的圆弧半径为6931

±

1mm,第六圆弧段l6的弧长为54

±

1mm,第七圆弧段l7的圆心处于横截面轮廓下边缘的上方,第七圆弧段l7的圆弧半径为641

±

1mm,第七圆弧段l7的弧长为60

±

1mm,第八圆弧段l8的圆心处于横截面轮廓下边缘的上方,第八圆弧段l8的圆弧半径为62

±

1mm,第八圆弧段l8的弧长为14

±

1mm;第四圆弧段l4是平滑连接第三圆弧段l3与第五圆弧段l5的圆角,第四圆弧段l4的圆弧半径为1.5

±

1mm,第四圆弧段l4的弧长为2

±

1mm;第九圆弧段l9是平滑连接第一圆弧段l1与第八圆弧段l8的圆角,第九圆弧段l9的圆弧半径为5.5

±

1mm,第九圆弧段l9的弧长为12

±

1mm。所述防坠孔19在横截面上是靠近第九圆弧段l9设置的。这样的设计可使叶片本体1的横截面外轮廓呈流线型雨滴状结构,使叶片本体1具有更好的吹风效果。

29.如图4所示,所述叶片本体1的横截面上在空腔13的上腔壁上还形成有加固凸筋18,加固凸筋18靠近第三圆弧段l3设置。在吊扇运作过程中,叶片本体1在横截面上的第五圆弧段l5会受到一个向上的作用力,这样容易导致第三圆弧段l3向上弯曲而发生断裂,通过加固凸筋18可加强第三圆弧段l3的结构强度,提高安全性。

30.如图3所示,所述叶片本体1两端之间的间距d1在1.35m~3.45m的范围内。本实施例中叶片本体1两端之间的间距d1为2m;这样的设计有利于叶片本体1满足空间较大的工作环境的通风降温需求。

31.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改、组合和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的权利要求范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。