1.本实用新型涉及焚烧炉制造技术领域,特别涉及一种焚烧炉除渣助燃装置。

背景技术:

2.目前的垃圾焚烧炉的出渣位置通常只设置有灰斗和固定开闭的阀门,在焚烧炉内连接有进气管,用于为焚烧炉燃烧炉床提供助燃空气,现有技术中,空气经排气管直接进入灰斗后竖直向上流通,并经过定排和动排的间隙进入锅炉燃烧炉床,而在打开阀门排出炉灰的同时,燃烧室与焚烧炉的外部连通,会有冷空气进入燃烧室,冷空气与燃烧室空气的温差较大,对焚烧炉内的燃烧温度的稳定性影响较大。

技术实现要素:

3.本实用新型要解决的技术问题是提供了一种预加热进气温度,又能在除渣时保证燃烧室密封性的焚烧炉除渣助燃装置。

4.本实用新型的技术方案如下:

5.一种焚烧炉除渣助燃装置,包括燃烧室,在所述燃烧室内设有燃烧炉床以及在燃烧炉床的下方设置的灰斗,在所述燃烧炉床的出渣口位置设有开口向上的接料槽,在所述接料槽内沿轴线方向设有双螺旋轴,所述双螺旋轴为中空结构,该双螺旋轴的一端连通有进气管,另一端连通有与燃烧室连通的出气管;在所述接料槽的槽壁上设有通孔,该通孔与灰斗的出料口连通,该接料槽的槽底设有出灰口,该出灰口的下端连通设有排料阀,所述排料阀包括箱体,在所述箱体上设有出料口,在该箱体内设有与动力电机连接的转动轴,在所述转动轴的外侧壁上沿圆周方向可拆式设有至少两个向外伸出的密封套,转动轴转动时,对应位置的所述密封套的伸出端与箱体内壁的对应位置贴合抵接,保证燃烧室与出料口始终保持隔离状态。

6.采用上述结构,在接料槽内设置中空结构的双螺旋轴,燃烧室的炉灰经动排组掉落到接料槽内,灰斗内的炉灰经炉灰母管和通孔也掉落到移动到接料槽内,炉灰的温度热传递给双螺旋轴,并经双螺旋轴热传递给进气管输入的空气中,利用了炉灰的余热来提升燃烧室的进气温度,焚烧炉内热量损失降低,能保证燃烧温度的稳定性;与此同时,双螺旋轴旋转,利用螺旋叶片把接料槽两端的炉灰向接料槽的中部集中,并经出灰口落入箱体内,在箱体内设有带密封套的转动轴,转动轴转动时,除了分批把炉灰排出,其对应位置的密封套的伸出端与箱体内壁的对应位置贴合抵接,以保证燃烧室与出料口始终保持隔离状态,即保证燃烧室内燃烧温度的稳定性,提高了使用效率,操作便捷。

7.为了便于装配,同时保证炉灰排出的效率,作为优选,在所述箱体的内壁上螺接有密封环,在所述转动轴上对称设有两个第一隔板、两个第二隔板以及两个第三隔板,六个所述隔板上均套设有向外伸出的密封套,转动轴转动时,对应位置的所述密封套伸出端的端面与密封环的外侧壁贴合抵接。

8.为了便于拆换密封套,作为优选,在每个所述隔板上均设有通孔,对应位置的所述

密封套上对应通孔的位置处均设有连接孔,用螺栓从上往下穿设过连接孔和通孔,该螺栓的穿出端由螺母铆紧,使螺栓的螺帽把密封套压紧固定在隔板上。

9.为了适配箱体的结构,并保证燃烧室的密封性,作为优选,六个所述隔板在转动轴上沿圆周方向均匀设置。

10.为了保证使用寿命,并保持密封套贴合抵接的顺畅,作为优选,所述密封环由浸铜石墨制成。

11.有益效果:本实用新型设置中空的双螺旋轴,还在排料阀内设置转动的密封套,不仅能预加热进气温度,还能保证焚烧炉燃烧室内的燃烧温度,并保持有序除渣,提高了焚烧炉的使用效率。

附图说明

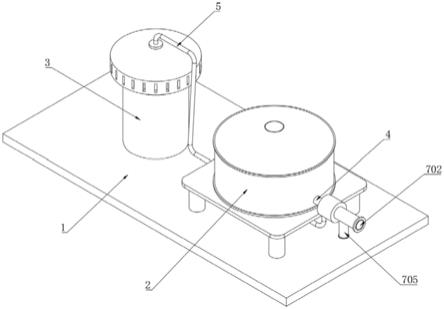

12.图1为本实用新型的结构示意图。

13.图2为图1中的a处放大图。

14.图3为接料槽的安装结构示意图。

15.图4为排料阀的工作状态示意图。

具体实施方式

16.下面结合附图对本实用新型作进一步说明。

17.如图1、图2、图3和图4所示,本实用新型包括燃烧室,在所述燃烧室内设有燃烧炉床1以及在燃烧炉床的下方设置的灰斗11,在所述燃烧炉床1的出渣口位置设有开口向上的接料槽2,在所述接料槽2内沿轴线方向设有双螺旋轴3,所述双螺旋轴3为中空结构,该双螺旋轴3的一端连通有进气管31,另一端连通有与燃烧室连通的出气管32。

18.在所述接料槽2的槽壁上设有通孔21,该通孔21与灰斗11的出料口连通,该接料槽2的槽底设有出灰口22,该出灰口的下端连通设有排料阀。

19.所述排料阀包括箱体4,在所述箱体4上设有出料口,在该箱体4的内壁上螺接有由浸铜石墨制成的密封环61,在所述箱体4内设有与动力电机连接的转动轴41,在所述转动轴41上对称设有两个第一隔板51、两个第二隔板52以及两个第三隔板53,六个所述隔板上均套设有向外伸出的密封套6,转动轴41转动时,对应位置的所述密封套6伸出端的端面与密封环61的外侧壁贴合抵接,保证燃烧室与出料口始终保持隔离状态;在每个所述隔板上均设有通孔,对应位置的所述密封套上对应通孔的位置处均设有连接孔,用螺栓从上往下穿设过连接孔和通孔,该螺栓的穿出端由螺母铆紧,使螺栓的螺帽把密封套压紧固定在隔板上。

20.六个所述隔板在转动轴4上沿圆周方向均匀设置。

21.本实用新型的使用方法如下:

22.如图1到图4所示,在接料槽2内设置中空结构的双螺旋轴3,燃烧室的炉灰经动排组(未标示)掉落到接料槽2内,灰斗11内的炉灰经炉灰母管(未标示)和通孔21也掉落到移动到接料槽2内,炉灰的温度热传递给双螺旋轴3,并经双螺旋轴热传递给进气管31输入的空气中,由炉灰的余热进行预热后的空气经出气管32排入到燃烧室内,一方面提升燃烧室的进气温度,焚烧炉内热量损失降低,另一方面则是能保证燃烧温度的稳定性。

23.与此同时,启动电机带动双螺旋轴旋转,利用螺旋叶片把接料槽2两端的炉灰向接料槽2的中部集中,并经出灰口22落入箱体4内,在箱体4内设有带隔板的转动轴41,转动轴41上对称设有两个第一隔板51、两个第二隔板52以及两个第三隔板53,六个隔板沿圆周方向均匀设置,每个隔板上均设有密封套,具体工作原理是:

24.如图1和图4所示,相邻两个隔板之间与转动轴41合围形成一个空腔槽结构,此时炉灰落入箱体4内上部的三个空腔槽内,两个第二隔板52上的密封套6与密封环61外壁贴合抵接,燃烧室与箱体4下端的出料口处于隔断状态;当转动轴41继续向逆时针方向转动,两个第一隔板51以及第二隔板52上的密封套6均与密封环61贴合抵接时,此时炉灰只落入箱体4内上部的两个空腔槽内,燃烧室与箱体4下端的出料口仍然处于隔断状态(如图4中的a图所示);转动轴41再继续向逆时针方向转动,此时,第二隔板52上的密封套6离开密封环61的位置,并且,箱体4内左下方的空腔槽露出缝隙,其内的炉灰开始在出料口外排,而出灰口22落下的炉灰依旧落入箱体4内上部的两个空腔槽内,而第三隔板53和第一隔板51上的密封套6均与密封环61贴合抵接,燃烧室与外界依旧处于隔断状态(如图4中的b图所示),转动轴41如此持续旋转,不仅能分批把炉灰排出,还能保证燃烧室与外界始终保持隔离状态,即进一步保证燃烧室内燃烧温度的稳定性,提高了使用效率。

25.需要说明的是,密封环61采用浸铜石墨制成,不仅能减少密封套6的转动磨耗,还能保证密封套6较好的转动流畅性;隔板的设置数量应根据箱体4的进料口和出料口的跨度进行设置,以满足使用要求为宜,本实施例不具有唯一性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。