生产包含活性物质、聚合物和表面活性剂的药物制剂的方法1.本发明涉及生产药物制剂的方法,其包括以下步骤:a)在聚合物的水溶液中悬浮药物活性物质和b)干燥在步骤a)中获得的混合物。本发明同样涉及包含用至少部分水溶性聚合物包被的药物活性物质的药物制剂和药物活性物质的悬浮液。2.药物活性物质的高溶解速率通常导致生物利用度增加或至少导致生物利用度动力学改善。这可以例如通过增加活性物质-颗粒集合体(collective)的比表面积来实现。因此,活性物质纳米悬浮液的溶解速率明显高于微粉化悬浮液。为了生产固体剂型,纳米悬浮液必须干燥。这通常会导致纳米颗粒的不可逆的聚集,从而导致活性物质的溶解速率更差。干燥方法通常是冷冻干燥和喷雾干燥或基于喷雾悬浮液的其他方法和基于接触干燥的其他方法,例如转鼓干燥(drumdrying)或真空转鼓干燥或在环境或减压下干燥。除了用于稳定纳米悬浮液的常用添加剂(如聚合物和表面活性剂),本文还使用了基质形成剂(各种糖和糖醇)。3.chaubal等人在“conversionofnanosuspensionsintodrypowdersbyspraydrying:acasestudy”,在pharmaceuticalresearch,vol.25,no.10,october2008中报道了含有纳米颗粒的可再分散粉末以及带电表面活性剂对干燥期间颗粒稳定性的重要性。这种方法的一个缺点是再分散后悬浮液的平均粒度总是比干燥前原始悬浮液中大10-20%。此外,除了稳定添加剂(泊洛沙姆188和脱氧胆酸钠)外,还使用了基质形成剂,如乳糖、蔗糖和甘露醇。颗粒也粗得多(99%《1μm),甚至在干燥之前(99%《0.8μm)。4.khinast等人在“nano-extrusion:aone-stepprocessformanufacturingofsolidnanoparticleformulationsdirectlyfromtheliquidphase”,在aapspharmscitech,vol.14,no.2,june2013中报道了通过挤压生产的含有纳米颗粒的固体制剂。在这个方法中,颗粒嵌入聚合物基质中。没有进行再分散实验,因此没有讨论添加剂的有益影响。此外,不使用活性物质,仅使用无机纳米颗粒(tio2)。5.wang等人在“stabilityofnanosuspensionsindrugdelivery”,在thejournalofcontrolledrelease172(2013)1126-1141中报告了通过冷冻干燥生产的含有可再分散纳米颗粒的粉末。除了常用的稳定剂外,这里还使用了另外的基质形成剂。sds仅用作研磨添加剂。6.cerdeira等人在“formulationanddryingofmiconazoleanditraconazolenanosuspensions”,在theinternationaljournalofpharmaceutics443(2013)209-220中制备了各种活性物质纳米悬浮液,其含有hpc和sds,但浓度对于含纳米颗粒的粉末来说太低而不能在干燥后完全再分散。此外,基质形成剂(甘露醇)也用于喷雾干燥和冷冻干燥两者。在这里,同样,在干燥期间对纳米颗粒稳定性的有益影响也是恒定低的sds浓度检测不到的。缺点:没有基质形成剂就没有可再分散性,干燥后大的颗粒(几微米),sds仅用作研磨添加剂。7.dolenc等人(2009)在“advantagesofcelecoxibnanosuspensionformulationandtransformationintotablets”,intheinternationaljournalofpharmaceutics376(2009)204-212中生产含有pvp和sds作为添加剂的纳米悬浮液,并通过喷雾干燥对其进行干燥。这种方法的一个缺点是,虽然粉末是可再分散的,但原始悬浮液和再分散悬浮液之间的x90值存在明显差异(30%)。没有描述离子表面活性剂对干燥期间纳米颗粒稳定性的可能益处。sds仅充当通过沉淀形成稳定纳米颗粒的添加剂。此外,在x90范围中存在粗得多的颗粒(》1μm)。8.beirowski等人(2011)阐明了纳米悬浮液冷冻干燥的各种机制,并强调正确选择冷冻保护剂(例如糖、糖醇、聚合物)。没有描述离子表面活性剂对干燥的可能影响。9.wo2007/107222a1要求保护可再分散的纳米颗粒,其可从至少一种选自硫醇、硫化物、二硫化物或多硫化物的组的表面修饰分子中获得并且作用为自由基链转移剂。目的是使表面功能化以进行进一步反应,而不是可再分散性。仅使用了无机颗粒。10.us2011/0064812a1要求保护生产方法,其中使用鱼明胶生产固体口服剂型(含有活性物质纳米颗粒)。这里的缺点也是需要使用另外的基质形成剂。不使用离子表面活性剂。11.本发明的目的是提供生产含有可再分散活性物质颗粒的粉末的改善的方法。原始悬浮液的粒度分布(psd)在干燥粉末再分散后应很大程度上得到保持并且防止纳米颗粒聚集。12.根据本发明,该目的通过根据权利要求1的方法、根据权利要求14的制剂和根据权利要求15的分散体实现。有利的开发在从属权利要求中详细说明。它们可以自由组合,除非从上下文中清楚地看到相反的情况。13.生产药物制剂的方法,其包括以下步骤:14.a)在聚合物的水溶液中悬浮药物活性物质;15.b)干燥步骤a)中得到的混合物;16.其中在步骤a)中,药物活性物质以颗粒的形式存在,所述颗粒具有≤1μm的粒度分布(psd,基于体积的;根据iso13320:2009通过激光衍射测定)的d90值以及在步骤b)之前使药物活性物质进一步与离子表面活性剂接触。17.本发明实现含有可再分散的活性物质纳米颗粒的粉末的方法非依赖性(关于活性物质颗粒的来源)生产。它是包含纳米颗粒形式的活性物质以及聚合物和离子表面活性剂的组合物。另外的基质形成剂可以与其一同分发。通过用水再润湿粉末形成的悬浮液的所得psd几乎完全对应于原始悬浮液的psd。18.因此,在步骤b)中获得的干燥混合物中以及在可能的再分散制剂中,活性物质仍然保持以颗粒形式存在,所述颗粒具有≤1μm的粒度分布中的d90值。19.在步骤a)中,使活性药物物质与聚合物的水溶液接触。这提供了活性物质的悬浮液。术语聚合物的水溶液还涵盖聚合物的水凝胶。该聚合物因此是水溶性聚合物。“水溶性”理解为是指在20℃下,至少0.5g、优选至少2g的聚合物溶解在100g的水中或在形成凝胶的情况下溶解。20.聚合物可以是中性聚合物或阳离子或阴离子聚电解质并且可以选自以下组:烷基纤维素、羟烷基纤维素、羟烷基烷基纤维素、羧烷基纤维素、羧烷基纤维素的碱金属盐、羧烷基烷基纤维素、羧烷基纤维素酯、淀粉、果胶、甲壳质衍生物、多糖、聚丙烯酸及其盐、聚甲基丙烯酸及其盐、聚乙烯醇、聚乙烯吡咯烷酮、聚环氧烷、所引用的聚合物类型的共聚物或至少两种上述聚合物的混合物。21.合适的活性物质类别的实例是苯二氮卓类、抗高血压药、维生素、细胞抑制剂,特别是紫杉醇、麻醉剂、精神安定药、抗抑郁药、抗病毒剂如抗hiv剂、抗生素、抗真菌剂、抗失智剂、杀真菌剂、化疗剂、泌尿科药物、血小板聚集抑制剂、磺胺类药物、解痉药、激素、免疫球蛋白、血清、甲状腺治疗药物、精神药物、抗帕金森病药物和其他抗高动力药物、眼科药物、神经病产品、钙代谢调节剂、肌肉松弛剂、降脂药物、肝脏治疗药物、抗心绞痛药物、强心剂、免疫治疗剂、调节肽及其抑制剂、安眠药、镇静剂、妇科药物、抗痛风剂、纤维蛋白溶解剂、酶产品和转运蛋白、酶抑制剂、催吐剂、血液循环促进剂、利尿剂、诊断剂、皮质类固醇、胆碱能药、胆道治疗剂、平喘药、支气管溶解剂、β-受体阻滞剂、钙通道阻滞剂、ace抑制剂、抗动脉硬化剂、抗炎药、抗凝血剂、抗低血压药、降血糖药、抗高血压药、抗纤维蛋白溶解药、抗癫痫药、止吐药、解毒药、抗糖尿病药、抗心律失常药、抗贫血药、抗过敏药、驱虫药、镇痛剂、兴奋剂、醛固酮拮抗剂、减肥剂或至少两种上述活性物质类别的混合物。如果悬浮和干燥之间的时间间隔适当短,也可以使用在可用时间内不溶解的水溶性活性物质。然而,活性物质优选地是水不溶性的,即小于2g,更优选地小于0.5g的活性物质在20℃下溶解在100g水中。22.关于活性物质的粒度,优选粒度分布的d90值(d90是指90%的所有颗粒具有不大于该值的直径;根据iso13320:2009通过激光衍射进行测定)≥10nm至≤1μm,优选≥50nm至≤500nm,更优选≥30nm至≤300nm。23.离子表面活性剂可以是阴离子、阳离子或两性离子(两性)表面活性剂。不受任何特定理论的束缚,假定与聚合物组合的离子表面活性剂对干燥中活性物质颗粒的稳定性具有有益影响。因此,静电和空间稳定的组合使得颗粒可以几乎完全地再分散。还可以观察到颗粒保持多态。这可以通过x射线粉末衍射法和fourier变换红外光谱法来记录。24.步骤a)中单个组分的剂量可以例如使得聚合物含量为重量的≥0.1%至≤40%并且表面活性剂含量为重量的≥0.001%至≤10%,在每种情况下其基于步骤a)中悬浮液的总重量。剂量的进一步实例是活性物质:聚合物:表面活性剂的重量比为≥0.01至≤5:1:≥0.001至≤1。25.步骤b)中的干燥可以例如通过冷冻干燥、喷雾干燥、在旋转蒸发器中或通常在接触干燥方法中进行。在不导致活性物质完全分子溶解的水性介质中干燥和再分散之后,与再分散粉末的psd相比,原始悬浮液的粒度分布(psd)优选地仅相差从≥1到≤3的范围内的因子x,其基于各自悬浮液的d90值。这里的x对应于比n/v,其中n表示干燥和再分散后psd的d90值,v表示干燥前的d90值。x特别优选的是≥1至≤1.2。26.在进一步的实施方案中,药物活性物质选自:环孢素a、环孢素g、雷帕霉素、他克莫司、脱氧精胍菌素、吗替麦考酚酯、胍立莫司;乙酰水杨酸、布洛芬、s( )-布洛芬、吲哚美辛、双氯芬酸、吡罗昔康、美洛昔康、替诺昔康、萘普生、酮洛芬、氟比洛芬、非诺洛芬、联苯乙酸、舒林酸、依托度酸、羟布宗、保泰松、萘丁美酮;硝苯地平、尼群地平、尼莫地平、尼索地平、伊拉地平、非洛地平、氨氯地平、尼伐地平、拉西地平、贝尼地平、乐卡地平、呋尼地平、尼古地平;α-硫辛酸;胞壁酰二肽或三肽、罗莫肽;维生素a、d、e或f;长春西丁、长春新碱、长春碱、利血平、可待因;溴隐亭、二氢麦角胺、双氢麦角汀;苯丁酸氮芥、依托泊苷、替尼泊苷、艾多昔芬、他莫司汀、替洛蒽醌、替拉扎明、卡折来新、右尼古地平、茚托利辛、伊达比星、米替福新、曲磷胺、美法仑、洛莫司汀、4,5-双(4-氟苯胺基)邻苯二甲酰亚胺;4,5-二苯胺邻苯二甲酰亚胺;胸腺托南、醋肽铜;红霉素、柔红霉素、短杆菌肽、多柔比星、两性霉素b、庆大霉素、亮霉素、链霉素、加奈霉素、利福克昔、雷莫拉宁、螺旋霉素;氟康唑、酮康唑、伊曲康唑;法莫替丁、西咪替丁、雷尼替丁、罗沙替丁、尼扎替丁、奥美拉唑;n-[4-甲基-3-(4-吡啶-3-基嘧啶-2-基氨基)苯基]苯甲酰胺、n-苯甲酰基星状孢子素;boc-phecphe-val-phe-吗啉或其o-[2-(2-甲氧基乙氧基)乙酰氧基]衍生物;n-[4-(5-环戊氧基羰基氨基-1-甲基吲哚-3-基甲基)-3-甲氧基苯甲酰基]-2-乙烯基氧基]苯磺酰胺或至少两种上述活性物质的混合物。[0027]在进一步的实施方案中,聚合物选自:甲基纤维素、羟甲基纤维素、羟乙基纤维素、羟丙基纤维素、羟丁基纤维素、羟乙基甲基纤维素、羟丙基甲基纤维素、羧甲基纤维素、羧甲基纤维素钠、羧甲基乙基纤维素、羧烷基纤维素酯、淀粉、羧甲基支链淀粉钠、壳聚糖、海藻酸、海藻酸的碱金属盐和铵盐、角叉菜胶、半乳甘露聚糖、黄蓍胶、琼脂、阿拉伯树胶、瓜尔豆胶、黄原胶、聚丙烯酸及其盐、聚甲基丙烯酸及其盐、聚乙烯醇醇、聚乙烯吡咯烷酮、聚环氧乙烷、聚环氧丙烷、环氧乙烷和环氧丙烷的共聚物、n-乙烯基吡咯烷酮-乙酸乙烯酯共聚物或至少两种上述聚合物的混合物。对聚乙烯吡咯烷酮(特别是k12和k30类型)和n-乙烯基吡咯烷酮-乙酸乙烯酯共聚物给予了特别的偏爱。[0028]在进一步的实施方案中,离子表面活性剂选自:[0029]酰基氨基酸(及其盐),如:酰基谷氨酸盐,例如酰基谷氨酸钠、二-tea-棕榈酰天冬氨酸和辛基谷氨酸钠;酰基肽,例如棕榈酰水解乳蛋白、椰油酰水解大豆蛋白钠(sodiumcocoyl-hydrolysedsoyprotein)和椰油酰水解胶原蛋白钠/钾;肌氨酸盐,例如肉豆蔻酰肌氨酸盐、tea-月桂酰肌氨酸盐、月桂酰肌氨酸钠和椰油酸肌氨酸钠;牛磺酸盐,例如月桂酰牛磺酸钠和甲基椰油酰基牛磺酸钠;酰基乳酸盐、月桂酰基乳酸盐、己酰基乳酸盐、丙氨酸盐;羧酸和衍生物,如:羧酸,例如月桂酸、硬脂酸铝、链烷醇镁(magnesiumalkanolate)和十一碳烯酸锌,酯羧酸,例如硬脂酰乳酸钙和peg月桂酰胺羧酸钠,醚羧酸,例如月桂醇聚醚(laureth)羧酸钠和peg椰油酰胺羧酸钠;磷酸酯和磷酸盐,如dea油醇聚醚磷酸酯(olethphosphate)和二月桂醇聚醚磷酸酯(dilaurethphosphate);磺酸和磺酸盐,例如酰基羟乙基磺酸盐,例如椰油酰基羟乙基磺酸钠/铵、烷基芳基磺酸盐、烷基磺酸盐,例如椰油单酸甘油酯硫酸钠、c-烯烃磺酸钠、月桂基磺基乙酸钠和peg椰油酰胺硫酸镁、磺基琥珀酸盐,例如磺基琥珀酸二辛酯钠、月桂基磺基琥珀酸二钠、月桂基磺基琥珀酸二钠和十一碳烯酰胺基mea-磺基琥珀酸二钠(disodiumundecylenamidomea-sulfosuccinate);以及硫酸酯,如烷基醚硫酸盐,例如月桂醇聚醚硫酸钠、月桂醇聚醚硫酸铵、月桂醇聚醚钠硫酸镁、mipa月桂醇聚醚硫酸盐、tipa月桂醇聚醚硫酸盐、肉豆蔻醇聚醚硫酸钠(sodiummyrethsulfate)和c-对烷醇聚醚硫酸钠(sodiumc-parethsulfate)、烷基硫酸盐,例如月桂基硫酸钠、月桂基硫酸铵和tea月桂基硫酸盐。[0030]根据本发明,离子表面活性剂可进一步有利地选自阳离子表面活性剂的组。可以有利地使用的阳离子表面活性剂是烷基胺、烷基咪唑、乙氧基化胺、季铵表面活性剂和酯季铵盐。[0031]季铵表面活性剂含有至少一个与4个烷基或芳基共价键合的n原子。无论ph如何,这都会产生正电荷。烷基甜菜碱、烷基酰胺丙基甜菜碱和烷基酰胺丙基羟基磺基甜菜碱(hydroxysultaine)是有利的。根据本发明使用的阳离子表面活性剂还可优选地选自季铵化合物的组,特别是苄基三烷基氯化铵或溴化铵,例如苄基二甲基硬脂基氯化铵,以及烷基三烷基铵盐,例如十六烷基三甲基氯化铵或溴化铵、烷基二甲基羟乙基氯化铵或溴化铵、二烷基二甲基氯化铵或溴化铵、烷基酰氨基乙基三甲基铵醚硫酸盐、烷基吡啶鎓(alkylpyridinium)盐,例如月桂基吡啶鎓或氯化十六烷基吡啶鎓、咪唑啉衍生物和具有阳离子特征的化合物,如氧化胺,例如氧化烷基二甲基胺或烷基氨基乙基二甲基氧化胺(alkylaminoethyldimethylamineoxides)。使用十六烷基三甲基铵盐是特别有利的。[0032]根据本发明,离子表面活性剂可有利地选自两性表面活性剂的组。[0033]可以有利地使用的两性表面活性剂是:酰基乙二胺或二烷基乙二胺,例如酰基两性基乙酸钠(sodiumacylamphoacetates)、酰基两性基二丙酸二钠(disodiumacylamphodipropionates)、烷基两性基二乙酸二钠(disodiumalkylamphodiacetates)、酰基两性基羟丙基磺酸钠(sodiumacylamphohydroxypropylsulfonates)、酰基两性基二乙酸二钠(disodiumacylamphodiacetates)和酰基两性基丙酸钠(sodiumacylamphopropionates),以及n-烷基氨基酸,例如氨基丙基烷基谷氨酰胺、烷基氨基丙酸、烷基亚氨基二丙酸钠(sodiumalkylimidodipropionates)和月桂基两性基羧基甘氨酸(lauroamphocarboxyglycinate)。[0034]十二烷基硫酸钠(sds)、多库酯钠(sodiumdocusate)、油酸钠和/或脱氧胆酸钠作为表面活性剂是特别优选的。[0035]在进一步的实施方案中,不使活性物质的颗粒与糖或糖醇接触。此类化合物在现有技术中用作基质形成剂并且在根据本发明的方法中不是必需的。[0036]在进一步的实施方案中,活性物质的颗粒至少部分地以结晶形式存在。[0037]在进一步的实施方案中,活性物质和聚合物以≥1:4至≤9:1的相对重量比存在。在该实施方案的优选变体中,活性物质和聚合物以≥1:2至≤5:1,更优选地以≥1:1至≤2:1的相对重量比存在。[0038]在进一步的实施方案中,聚合物和表面活性剂以≥10:1至≤300:1(优选地以≥40:1至≤100:1)的相对重量比存在。[0039]在进一步的实施方案中,通过研磨方法获得颗粒形式的活性物质。[0040]当活性物质通过研磨以颗粒形式获得时,优选在研磨中遵守优选的研磨时间,以实现干燥的含有纳米颗粒的粉末的更好的再分散。该优选的研磨时间(t-优选)明显长于通常需要达到必需的粒度的研磨时间。[0041]该优选的研磨时间(t-优选)是至少t0的1.5倍,优选t0的至少2倍,更优选t0的至少4倍。这里的t0是通常的研磨时间,在该研磨时间,粒度分布(psd)的d90值是12小时后达到的d90值的1.5倍,称为d90(12h)。换言之,这意味着d90(12h)是通常研磨时间t0的d90值的2/3。在本技术中,研磨时间理解为是指悬浮液在研磨机中的停留时间,这明确意味着悬浮液在任选使用的保持罐中花费的任何时间不计入研磨时间,即粉碎时间(tc)。[0042]令人惊讶地发现,当采用优选的研磨时间时,在干燥后实现了改善的再分散。因此,当使用优选的研磨时间时,上面定义的因子x接近于理想值1。[0043]在进一步的实施方案中,通过沉淀方式获得颗粒形式的活性物质。[0044]在进一步的实施方案中,步骤b)中的干燥通过冷冻干燥形式实现。[0045]在进一步的实施方案中,步骤b)中的干燥通过基于活性物质悬浮液喷雾的方法实现。优选喷雾干燥。[0046]在实施方案的方法中,其中步骤b)中的干燥通过基于活性物质悬浮液喷雾的方法进行,干燥温度不超过特定值t。此处的出口温度(t_出口),例如在喷雾干燥器中,低于存在于悬浮液中的聚合物的玻璃转化温度(tg)(t_出口《tg)。当使用聚合物混合物时,温度上限是特定聚合物混合物的玻璃转化温度(tg)。[0047]在步骤b)中通过基于活性物质悬浮液喷雾的方法进行干燥的优选实施方案中,其中干燥温度不超过某些值,出口温度(t_出口),例如在喷雾干燥器中比悬浮液中聚合物的玻璃转化温度(tg)低超过20k(t_出口《tg–20k)。当使用聚合物混合物时,温度上限是低于特定聚合物混合物的玻璃转化温度(tg_混合物)20k的温度,即t_出口定义为t_出口《tg_混合物–20k。[0048]在步骤b)中通过基于活性物质悬浮液喷雾的方法进行干燥的特别优选的实施方案中,其中干燥温度不超过某些值,出口温度(t_出口),例如在喷雾干燥器中,比悬浮液中聚合物的玻璃转化温度(tg)低超过40k(t_出口《tg–40k)。当使用聚合物混合物时,温度上限是低于特定聚合物混合物的玻璃转化温度(tg_混合物)20k的温度,即t_出口定义为t_出口《tg_混合物–40k。[0049]出口温度被理解为是指干燥气体在离开干燥体积时的温度。[0050]在进一步的实施方案中,步骤b)中的干燥通过接触干燥实现。在这个方法中,使悬浮液与表面接触,直到悬浮液干燥成固体物质。表面温度(ts)低于悬浮液中存在的聚合物的玻璃转化温度(tg)(ts《tg)。当使用聚合物混合物时,表面的温度上限是特定聚合物混合物的玻璃转化温度(tg)。[0051]在步骤b)中通过接触干燥进行干燥的优选实施方案中,表面温度(ts)比悬浮液中存在的聚合物的玻璃转化温度(tg)低20k(ts《tg–20k)。当使用聚合物混合物时,表面的温度上限是低于特定聚合物混合物的玻璃转化温度(tg)20k的温度,即ts定义为ts《tg–20k。[0052]通常,温度上限t_限制适用于所有基于热的干燥方法的干燥,其中t_限制《tg,其中tg是悬浮液中存在的聚合物或聚合物混合物的玻璃转化温度。在优选实施方案中,温度上限定义为t_限制《tg–20k,并且在特别优选的实施方案中,t_限制《tg–40k是温度上限。[0053]在进一步的实施方案中,步骤b)中获得的干燥混合物然后悬浮在悬浮介质中。基于干物质的总重量,活性物质含量可以为≥50重量%,优选≥60重量%。[0054]在进一步的实施方案中,悬浮介质是水性悬浮介质。优选使用没有其他添加剂的水。[0055]本发明进一步涉及药物制剂,其包含用至少部分水溶性聚合物包被的药物活性物质,其中药物活性物质以具有粒度分布中的d90值≤1μm的颗粒形式存在,并且该聚合物另外包含离子表面活性剂。该制剂可以通过根据本发明的方法获得。因此,上述方法的实施方案也适用于制剂。[0056]本发明的进一步的方面是可通过根据本发明的方法获得的药物活性物质的悬浮液。实施例[0057]本发明通过以下实施例和附图进行详细说明,但不限于此。缩写“wt%”是指重量百分比并且基于水性悬浮液的总重量。pvpk12是聚乙烯吡咯烷酮,其具有fikentscherk值(dineniso1628-1)为12。sds是十二烷基硫酸钠。kva64是va64,乙烯基吡咯烷酮-醋酸乙烯酯共聚物。[0058]实施例1:吲哚美辛-pvpk12-sds纳米悬浮液的冷冻干燥[0059]使用行星(planetary)球磨机(fritschpulverisette5)制备纳米悬浮液。为此,用6wt%的pvpk12和0.1wt%的sds稳定10wt%的吲哚美辛。分别制备和溶解聚合物-表面活性剂溶液。然后将该溶液与吲哚美辛粉末混合,并将所得悬浮液在搅拌板上均化。研磨室用0.4-0.6mm研磨珠(silibeads,氧化锆,钇稳定的)填充60%(按体积计),并且剩余体积用悬浮液填充,注意排除气泡。在以400rpm研磨1小时30分钟后,存在可用于干燥的含有具有d90《500nm的颗粒(malvern,mastersizer2000)的纳米悬浮液。[0060]对于冷冻干燥,在3ml小瓶中装入0.7g悬浮液(填充水平《1cm)并放入预冷至-40℃的冷冻干燥器中。将干燥后得到的“固体饼”用抹刀压成粉末,用水润湿。然后通过静态光散射(malvern,mastersizer2000)测量所得悬浮液,并与研磨后原始悬浮液的粒度分布进行比较(图1)。含有0.1wt%sds和6wt%pvpk12的悬浮液显示出几乎完全的可再分散性(10wt%的吲哚美辛)。所得的含有活性物质纳米颗粒的可再分散粉末的活性物质含量超过60wt%。[0061]图1显示了干燥前(研磨后)和再分散后(x=1.120)的粒度分布。[0062]另外,通过fourier变换红外光谱法(ftir,图2)和x射线粉末衍射法(xrpd,图3)检查了含有纳米颗粒的粉末。可以看出,吲哚美辛颗粒的结晶状态得以维持。[0063]实施例2:吲哚美辛-kva64-sds纳米悬浮液的冷冻干燥[0064]以类似于实施例1的方式制备纳米悬浮液,不同之处在于使用聚合物kva64代替pvpk12(10:6:0.1wt%活性物质:聚合物:sds)。对于冷冻干燥,在3ml小瓶中装入0.7g悬浮液(填充水平《1cm)并放入预冷至-40℃的冷冻干燥器中。将干燥后得到的“固体饼”用抹刀压成粉末,用水润湿。然后通过静态光散射(malvern,mastersizer2000)测量所得悬浮液,并与研磨后原始悬浮液的粒度分布进行比较(图4)。含有0.1wt%sds和6wt%kva64的悬浮液显示出几乎完全的可再分散性(10wt%的吲哚美辛)。所得的含有活性物质纳米颗粒的可再分散粉末的活性物质含量超过60wt%。[0065]图4显示了干燥前(研磨后)和再分散后(x=1.022)的粒度分布。[0066]通过fourier变换红外光谱法(ftir,图5)和x射线粉末衍射法(xrpd,图6)另外检查了含有纳米颗粒的粉末。可以看出,吲哚美辛颗粒的结晶状态得以维持。[0067]实施例3:vericiguat-pvpk12-sds纳米悬浮液的冷冻干燥[0068]以类似于实施例1的方式制备纳米悬浮液,不同之处在于使用vericiguat代替吲哚美辛并且存在不同的浓度比(10:5.8:0.2wt%活性物质:聚合物:sds)。对于冷冻干燥,在3ml小瓶中装入0.7g悬浮液(填充水平《1cm)并放入预冷至-40℃的冷冻干燥器中。将干燥后得到的“固体饼”用抹刀压成粉末,用水润湿。然后通过静态光散射(malvern,mastersizer2000)测量所得悬浮液,并与研磨后原始悬浮液的粒度分布进行比较(图7)。含有0.2wt%sds和5.8wt%pvpk12的悬浮液显示出几乎完全的可再分散性(10wt%vericiguat)。所得的含有活性物质纳米颗粒的可再分散粉末的活性物质含量超过60wt%。[0069]图7显示了干燥前(研磨后)和再分散后的粒度分布。[0070]比较实施例:冷冻干燥不含表面活性剂的吲哚美辛-pvpk12纳米悬浮液,[0071]以类似于实施例1的方式制备纳米悬浮液,不同之处在于完全省略了表面活性剂。这对研磨结果没有太大影响,因此在这里也可以稳定生产《500nm的颗粒。对于冷冻干燥,在3ml小瓶中装入0.7g悬浮液(填充水平《1cm)并放入预冷至-40℃的冷冻干燥器中。将干燥后得到的“固体饼”用抹刀压成粉末,用水润湿。然后通过静态光散射(malvern,mastersizer2000)测量所得悬浮液,并与研磨后原始悬浮液的粒度分布进行比较(图8)。无论聚合物含量如何(10wt%的活性物质),这些悬浮液都没有显示出足够的可再分散性。图8显示了干燥前(研磨后)和再分散后(x=242.823)的粒度分布。[0072]实施例4–较长的研磨时间导致改善的可再分散性[0073]使用行星球磨机(fritschpulverisette5)制备纳米悬浮液。为此,用9wt%的pvpk12和0.2wt%的sds稳定9wt%的吲哚美辛。分别制备和溶解聚合物-表面活性剂溶液。然后将该溶液与吲哚美辛粉末混合,并将所得悬浮液在搅拌板上均化。研磨室用0.4-0.6mm研磨珠(silibeads,氧化锆,钇稳定的)填充60%(按体积计),剩余体积用悬浮液填充,注意排除气泡。在以400rpm研磨40分钟、90分钟和720分钟后,存在具有相似d(90)值的悬浮液(参见图9)。通过喷雾干燥(4m8-trixprocept)对三种悬浮液进行干燥。入口温度为110℃。使用直径为1.2mm的两物质喷嘴。[0074]所得粉末用与干燥前悬浮液中存在的相同量的水分散,这意味着所获得的悬浮液具有与研磨后相同的浓度比。将干燥和再分散后的悬浮液的粒度分布与干燥前的悬浮液进行比较。可以清楚地看到,较长的研磨时间导致粉末具有更好的可再分散性(图10-12)。因此,在干燥和再分散后,研磨40分钟(tc=40分钟)的悬浮液的粒度分布(psd)与原始悬浮液的psd有明显差异(参见图12)。在tc=90之后,已经可以看到可再分散性的改善(图11)。相比之下,在干燥和再分散后,研磨720分钟(tc=720分钟)的悬浮液显示与原始悬浮液的psd没有psd的差异,因此完全匹配后者(参见图10)。[0075]实施例5–喷雾干燥期间的低干燥温度导致改善的可再分散性[0076]使用行星球磨机(fritschpulverisette5)制备纳米悬浮液。为此,用9wt%的pvpk12和0.1wt%的sds稳定9wt%的吲哚美辛。分别制备和溶解聚合物-表面活性剂溶液。然后将该溶液与吲哚美辛粉末混合,并将所得悬浮液在搅拌板上均化。研磨室用0.4-0.6mm研磨珠(silibeads,氧化锆,钇稳定的)填充60%(按体积计),剩余体积用悬浮液填充,注意排除气泡。在以400rpm研磨90分钟后,存在可用于干燥的含有具有d90《500nm的颗粒(malvern,mastersizer2000)的纳米悬浮液。用喷雾干燥器(来自procept,model4m8-trix)在70℃至135℃的温度下干燥悬浮液。所述温度是喷雾干燥器的气体出口温度,因此也对应于可能的最高产品温度。悬浮液的体积流量为4.48ml/min,干燥气体的体积流量为0.35m3/min。在1bar的喷嘴压力下将悬浮液雾化。图13显示了在不同温度下干燥和随后再分散后各个悬浮液的粒度分布。所述温度对应于所得气体出口温度。可以清楚地看到,实现了干燥粉末的完全可再分散性,直至98℃的温度。从再分散粉末的粒度分布(psd)对应于干燥前悬浮液的psd并通过“研磨”表征的事实可以明显看出这一点。在107℃的温度下,可再分散性几乎仍没有变化。然而,在115℃及以上的温度下,趋于增加的结块形成,这对干燥粉末的可再分散性产生不利影响,并且由于较大颗粒的存在而反映在psd中。聚合物的玻璃转化温度约为112℃。因此,显示低于聚合物玻璃转化温度的干燥温度有利于在通过喷雾干燥进行干燥时获得的粉末的完全可再分散性。当前第1页12当前第1页12

再多了解一些

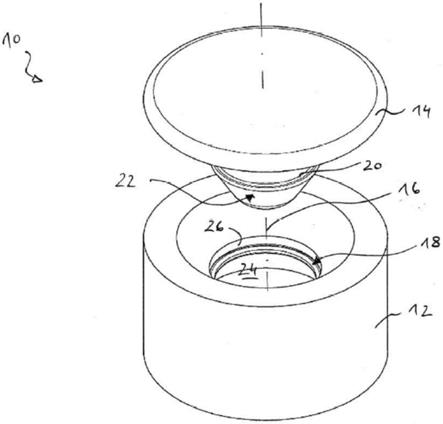

本文用于企业家、创业者技术爱好者查询,结果仅供参考。