1.本实用新型涉及罗茨风机技术领域,具体地说是一种罗茨风机机壳。

背景技术:

2.罗茨鼓风机是一种双转子压缩机械,属容积式风机。两转子由原动机通过一对同步齿轮驱动,作方向相反的等速旋转,借助于两叶轮的相互啮合,将气体由吸气口输送至排气口。罗茨鼓风机凭借其硬排气特性,广泛运用于污水处理行业、水泥行业、化工行业、电力行业、钢铁行业、纺织行业、气力输送等国民民生行业应用领域,市场运用面广、使用需求量大。

3.目前市面上的罗茨风机设计压力通常在100kpa左右,随着经济的高速发展和风机行业技术的不断进步,市场对高压罗茨风机的需求也越来越高,比如应用于mvr系统中的蒸汽压缩机,通过罗茨鼓风机将吸入的高压气体进行再加压、升温,使经罗茨鼓风机排出的蒸汽达到足够的压缩比,提升比焓。机壳是罗茨鼓风机的关键承压部件,如图7所示,常规设计的罗茨鼓风机机壳的结构和筋布置方式在高压力工况下,容易出现较大变形、强度失效以及疲劳失效等危险,从而使风机无法稳定、安全运行,严重制约了罗茨风机的应用范围。

技术实现要素:

4.本实用新型的目的在于提供一种罗茨风机机壳,用于提高罗茨风机机壳的承压性能。

5.本实用新型解决其技术问题所采取的技术方案是:一种罗茨风机机壳,其特征在于,机壳为上端进气、下端排气的结构,在机壳吸气侧的外壁上固定有拱形板,所述机壳的侧壁包括沿机壳内转子轴向依次设置的第一侧壁、第二侧壁和第三侧壁,其中第一、第三侧壁的截面为月牙形,第二侧壁上各处厚度均匀,第一侧壁与第二侧壁之间、第三侧壁与第二侧壁之间平滑过渡;在机壳的外侧壁上固定有若干切边筋,自机壳中部向机壳的上下两端,切边筋的宽度逐渐增大。

6.进一步地,所述拱形板设置有两组,每组的两个拱形板设置在机壳同一端的侧壁上。

7.进一步地,在壳体中部的侧壁上设有测温孔。

8.进一步地,第二侧壁的厚度小于第一、第三侧壁的最小厚度。

9.进一步地,在机壳吸气侧的侧壁上设有圆弧形的偏心壁,偏心壁圆心相对转子圆心偏心设置。

10.进一步地,在机壳的每个端面上设置有对角布置的两个柱销孔。

11.本实用新型的有益效果是:本实用新型提供的一种罗茨风机机壳,具有以下优点:

12.1、本实用新型通过在机壳端部的连接法兰的吸气和排气侧对称布置拱形板,借助拱形板在受力时能够把力向四周均匀分散从而能够承受更大压力的特性,加强机壳侧边连接法兰上下部位的强度和刚度,使风机在运行过程中以及耐压试验过程中,风机沿吸气和

排气方向的变形显著减小,保证风机在高压工况下仍能平稳安全运行。

13.2、本实用新型改变传统机壳采用的纵横筋结构,选用切边筋结构,机壳切边筋中间部位曲线为与转子孔同心的圆弧,圆弧两侧采用切线分别延伸至机壳的吸气端的吸气管和排气端的排气管位置。本实用新型提供的切边筋结构由壳体中间部位向两边厚度逐渐加厚,从而使变形最大区域部分得到有效加强。通过采用切边筋结构,消除了应力集中点,使风机结构更加安全,从而延长了风机使用寿命。

14.3、本实用新型的机壳采用中间厚度均匀、两侧呈月牙型的三段式结构,中间部位厚度为机壳设计的最小厚度值,由于机壳的最高温度主要分布在排气端的中间区域,因此机壳的中间薄壁结构设计有利于加快壳体散热速率,达到机壳在加压、升温工况下快速散热的目的。机壳两侧月牙形壁厚结构使壳体得到加固,增加壳体重量和强度,避免风机在高转速、高压力工况下,使壳体受高压循环排气脉动影响导致振动值过大。此外由中间到两侧逐渐变薄的月牙形壁厚结构与由中间到两侧逐渐加宽的切边筋结构相辅相成,既简化了风机结构、有利于散热降温、节约铸坯材料,又增强了风机的承压性能。

15.本实用新型的机壳在吸气侧设有偏心壁,偏心壁加工时的起始点角度和终点位置深度根据转子在排气口高压回流气体作用下的位移和变形情况确定,偏心壁的设计能够有效避免转子在排气口高压回流气体的冲击下,与机壳吸气侧发生摩擦碰撞,从而有效提高了风机使用的安全性和稳定性。

附图说明

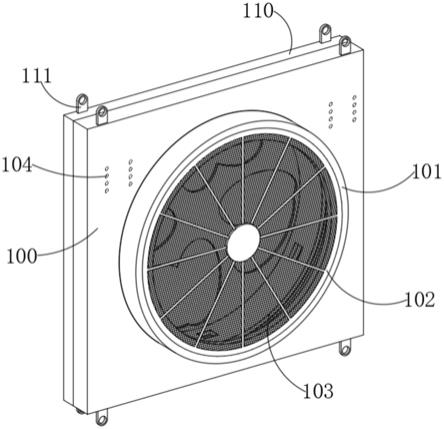

16.图1为本实用新型的三维示意图;

17.图2为本实用新型的主视图;

18.图3为图2中的a-a剖视图;

19.图4为图2中的b-b剖视图;

20.图5为图2中的c-c剖视图;

21.图6为机壳上偏心壁的示意图;

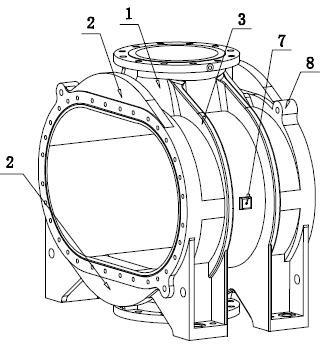

22.图7为现有技术中常规罗茨风机机壳三维示意图;

23.图中:1机壳,2拱形板,3切边筋,4第一侧壁,5第二侧壁,6第三侧壁,7测温孔,8柱销孔,9偏心壁,10常规结构的筋。

具体实施方式

24.如图1至图6所示,本实用新型主要包括机壳1、拱形板2和切边筋3,下面结合附图对本实用新型进行详细描述。

25.如图1所示,机壳1为上进气、下排气结构,即上端设置进气口,下端设置排气口,无需增设排污孔。在机壳的两端面上(吸气侧)设有连接法兰,在靠近连接法兰的机壳外壁上固定有拱形板2,拱形板共设置有两组,两组拱形板一左一右对称设置,每组的两块拱形板一上一下对称设置。罗茨风机工作时,机壳受力,借助拱形板把力向四周均匀分散,从而能够使机壳承受更大压力,加强机壳左右两侧边连接法兰上下部位的强度和刚度。罗茨风机在运行过程中以及耐压试验过程中,沿吸气和排气方向风机的变形明显减小,保证罗茨风机在高压下仍能平稳安全运行。

26.如图1、图3、图7所示,本实用新型改变传统罗茨风机机壳采用的纵横筋结构,在机壳外壁设置切边筋3,切边筋3的曲线为与转子孔同心的圆弧,该圆弧的两端以切线形式分别延伸至机壳的吸气端和排气端位置。如图2所示,机壳在高压力工况下,变形最大位置分布在机壳的e区域和f区域,自机壳中间部位向机壳两端,切边筋结构的筋宽度逐渐增大,从而使e区域、f区域部分得到有效加强。此外,类似切边筋的常规结构,如图7所示,常规结构的筋10容易在拐角位置产生应力集中,使风机机壳在长期满负荷工况下产生疲劳失效。通过采用切边筋结构,消除了应力集中点,使罗茨风机结构更加安全,从而延长风机使用寿命。

27.如图3至图5所示,沿机壳内转子的轴向,机壳侧壁包括三段,分别为第一侧壁4、第二侧壁5和第三侧壁6,第一侧壁和第三侧壁对称设置,且位于机壳的两端。第二侧壁设置在第一侧壁和第三侧壁之间,第一、第三侧壁的截面均为月牙形,即上下两端尖、中间粗,使得第一、第三侧壁越靠近进气端和排气端的位置厚度越小。第二侧壁的厚度均匀,且第二侧壁的厚度小于第一、第三侧壁的最小厚度,第二侧壁的厚度也为机壳侧壁的最小厚度。第一、第二和第三侧壁依次设置,且第一侧壁与第二侧壁之间、第二侧壁与第三侧壁之间均平滑过渡。机壳侧壁采用中间厚度均匀、两端呈月牙形壁厚的三段式结构,中间部位第二侧壁的厚度为机壳设计厚度最小的位置,由于机壳的最高温度主要分布在排气口的中间区域,因此机壳侧壁的中间薄壁结构结构设计有利于加快壳体的散热速率,达到机壳在加压、升温工况下快速散热的目的。

28.机壳两端的侧壁采用月牙形结构,使得壳体强度得到加固,增加了壳体重量、刚度和强度,避免风机在高转速、高压力工况下,使得壳体受高压循环排气脉动影响导致的振动过大。此外,第一、第三侧壁由中间向上下两侧两端逐渐变薄的月牙形壁厚结构,与由中间向上下两端逐渐加宽的切边筋结构3相辅相成,既简化了风机结构,有利于散热降温,节约铸坯材料,又增强了风机的承压性能。

29.如图1和图6所示,吸气侧的机壳侧壁设有圆弧形的偏心壁9,加工时,以m点为始点进行加工,m点加工深度为0,起始点角度为20

°

(与水平面之间的夹角),从m点到n点深度逐渐增加,沿机壳长度方向全部进行偏心加工。其中m点起始位置和n点的加工深度参数根据转子在排气口高压回流气体作用下的位移和变形情况确定。偏心壁的设计能够有效避免转子在排气端高压回流气体的冲击下,与机壳吸气侧发生摩擦碰撞,特别适合风机的高压力运行工况,从而有效提高了风机使用的安全性和稳定性。

30.如图1和图4所示,在机壳中间部位设有测温孔7,便于对输送高压、高温流体的风机腔体进行实时温度监测。此外,在机壳的两个端面均设置对角布置的两个柱销孔8,便于机壳与墙板的安装定位和拆卸。

31.与现有技术相比,本实用新型的有益效果是:

32.1、本实用新型通过在机壳端部的连接法兰的吸气和排气侧对称布置拱形板,借助拱形板在受力时能够把力向四周均匀分散从而能够承受更大压力的特性,加强机壳侧边连接法兰上下部位的强度和刚度,使风机在运行过程中以及耐压试验过程中,风机沿吸气和排气方向的变形显著减小,保证风机在高压工况下仍能平稳安全运行。

33.2、本实用新型改变传统机壳采用的纵横筋结构,选用切边筋结构,壳体加强筋中间部位曲线为与转子孔同心的圆弧,圆弧两侧采用切线分别延伸至机壳的吸气端的吸气管

和排气端的排气管位置。本实用新型提供的切边筋结构由壳体中间部位向两边厚度逐渐加厚,从而使变形最大区域部分得到有效加强。通过采用切边筋结构,消除了应力集中点,使风机结构更加安全,从而延长了风机使用寿命。

34.3、本实用新型的机壳采用中间厚度均匀、两侧呈月牙型的三段式结构,中间部位厚度为机壳设计的最小厚度值,由于机壳的最高温度主要分布在排气端的中间区域,因此机壳的中间薄壁结构设计有利于加快壳体散热速率,达到机壳在加压、升温工况下快速散热的目的。机壳两侧月牙形壁厚结构使壳体得到加固,增加壳体重量和强度,避免风机在高转速、高压力工况下,使壳体受高压循环排气脉动影响导致振动值过大。此外由中间到两侧逐渐变薄的月牙形壁厚结构与由中间到两侧逐渐加宽的切边筋结构相辅相成,既简化了风机结构、有利于散热降温、节约铸坯材料,又增强了风机的承压性能。

35.本实用新型的机壳在吸气侧设有偏心壁,偏心壁加工时的起始点角度和终点位置深度根据转子在排气口高压回流气体作用下的位移和变形情况确定,偏心壁的设计能够有效避免转子在排气口高压回流气体的冲击下,与机壳吸气侧发生摩擦碰撞,从而有效提高了风机使用的安全性和稳定性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。