1.本技术涉及人造革技术的领域,尤其是涉及一种透气人造革。

背景技术:

2.人造革是一种模仿动物皮革,利用塑料材料仿造出的手感和外观都与动物皮革非常相似的替代制品,通常以织物作为基布,表面再涂上合成树脂以及一些塑料添加剂制成,主要有pvc人造革、pu人造革及pu合成革三类,一般的人造革实用性和使用感都远不如天然皮革,尤其是透气性方面欠佳,使用时易产生异味,且不易散去,有待进一步改进。

技术实现要素:

3.为了提高人造革的透气性能,本技术提供一种透气人造革。

4.本技术提供的一种透气人造革采用如下的技术方案:

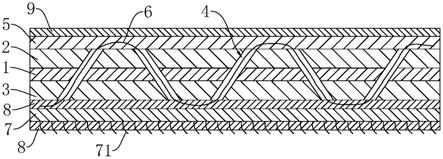

5.一种透气人造革,包括基材布,所述基材布两侧分别设有第一发泡层和第二发泡层,所述第一发泡层背离所述基材布的一侧设有面层,所述第一发泡层、基材布及第二发泡层共同开设有若干斜孔。

6.通过采用上述技术方案,方便了空气在基材布和第一发泡层、第二发泡层中的流通,提高了人造革的透气性,且沿倾斜于人造革厚度方向的方向开设斜孔,有利于人造革在厚度方向上的收缩,使得人造革更加柔软,提高了人造革的弹性和回弹性,优化了人造革的使用感。

7.在一个具体的可实施方案中,若干所述斜孔沿方形网格状排列,每排所述斜孔内均穿设有纤维线。

8.通过采用上述技术方案,方便了纤维线在基材布、第一发泡层和第二发泡层上的穿设,并通过纤维线与基材布及面层间的连接,加强了基材布与面层间连接的稳定性。

9.在一个具体的可实施方案中,同一排的相邻两个所述斜孔均对称设置。

10.通过采用上述技术方案,方便了纤维线在斜孔上的穿设,使得纤维线在基布、第一发泡层及第二发泡层上穿设形成波浪形,方便了纤维线随着人造革的拉伸而拉伸,以及随着人造革的回缩而回缩,保证了人造革在平面上的弹性及回弹性。

11.在一个具体的可实施方案中,所述第二发泡层背离所述基材布的一侧设有内衬布。

12.通过采用上述技术方案,方便了通过内衬布对第二发泡层及若干斜孔进行保护,在保证若干斜孔的透气性的同时,减小了第二发泡层受到磨损的几率。

13.在一个具体的可实施方案中,所述内衬布两侧紧贴设置有防护层。

14.通过采用上述技术方案,方便了通过防护层对内衬布进行防护,加强了第二发泡层一侧的外侧的耐磨性。

15.在一个具体的可实施方案中,所述内衬布背离所述基材布的一侧面连接有若干绒毛。

16.通过采用上述技术方案,使得人造革背离面层的一侧形成绒面,进一步提高了第二发泡层一侧的外侧的耐磨性,优化了人造革的使用感。

17.综上所述,本技术包括以下至少一种有益技术效果:

18.1.方便了空气在基材布和第一发泡层、第二发泡层中的流通,提高了人造革的透气性,且沿倾斜于人造革厚度方向的方向开设斜孔,有利于人造革在厚度方向上的收缩,使得人造革更加柔软,提高了人造革的弹性和回弹性,优化了人造革的使用感;

19.2.通过在基材布背离面层的一侧设置内衬布,并在内衬布两侧设置防护层,方便了内衬布和防护层对第二发泡层及若干斜孔的防护;

20.3.通过将斜孔以方形网格状在基布上排列,并在每排斜孔上穿设纤维线,通过纤维线加强面层和第一发泡层间以及防护层和第二发泡层间连接的稳定性,提高了人造革层结构间的抗拉性能。

附图说明

21.图1是本技术实施例的一种透气人造革的剖视图。

22.图2是本技术实施例的一种透气人造革的第二发泡层和纤维线的示意图。

23.附图标记说明:1、基材布;2、第一发泡层;3、第二发泡层;4、斜孔;5、面层;6、纤维线;7、内衬布;71、绒毛;8、防护层;9、耐磨层。

具体实施方式

24.以下结合附图1-图2对本技术作进一步详细说明。

25.本技术实施例公开一种透气人造革。参照图1和图2,一种透气人造革,包括基材布1,基材布1在本技术实施例中采用超细纤维水刺无纺布制成,基材布1两侧分别铺设有第一发泡层2和第二发泡层3,第一发泡层2和第二发泡层3在本技术实施例中均采用聚氨酯树脂和发泡剂制成,保证了人造革内部层结构的柔软度。

26.参照图1和图2,第一发泡层2背离基材布1的一侧铺设有面层5,面层5在本技术实施例中采用聚氨酯树脂制成,第二发泡层3背离基材布1的一侧铺设有内衬布7,内衬布7在本技术实施例中采用超细纤维水刺无纺布制成,方便了面层5和内衬布7对第一发泡层2、基材布1及第二发泡层3夹设住,对第一发泡层2、基材布1和第二发泡层3起到保护作用。内衬布7两侧面均铺设有防护层8,防护层8在本技术实施例中采用聚氨酯树脂制成,方便了通过防护层8加强对内衬布7的防护,同时保证了人造革内部层结构的透气性。

27.参照图1和图2,第一发泡层2、基材布1及第二发泡层3形成的层结构上共同开设有若干斜孔4,进一步提高了人造革内部的透气性,有利于人造革在厚度方向上的压缩和回弹,提高了人造革的柔软度和弹性。若干斜孔4在基材布1所在平面上呈方形网格状分布,且每排斜孔4中相邻两个均关于人造革厚度方向对称设置,每排斜孔4均共同穿设有纤维线6,纤维线6与面层5及防护层8均相连接,加强了面层5与第一发泡层2间以及防护层8与第二发泡层3间连接的稳定性,加强了人造革层结构间的抗拉性能,减小了人造革在使用过程中发生脱层现象的几率。

28.参照图1和图2,纤维线6具有弹性,且纤维线6在第一发泡层2、基材布1及第二发泡层3形成的层结构内呈波浪状,使得人造革拉伸时纤维线6随之拉伸,人造革回弹时纤维线6

随之回弹,保证了人造革在平面方向上的弹性及回弹性。

29.参照图1和图2,内衬布7背离基材布1的一侧经拉毛及剪毛处理后形成若干绒毛71,绒毛71与相应防护层8相结合,且绒毛71长度大于防护层8的厚度,方便了绒毛71和相应防护层8在基材布1背离面层5的另一侧形成绒面,使得人造革背离面层5的一面的使用感更加舒适耐磨。面层5表面涂覆有耐磨层9,耐磨层9在本技术实施例中采用聚碳酸脂树脂及耐磨剂制成,并经过消泡处理,增加了耐磨层9的密实度,提高了人造革面层5表面的耐磨性,方便了人造革的长期使用。

30.本技术实施例一种透气人造革的实施原理为:将基材布1在添加有发泡剂的聚氨酯树脂溶液中浸润并压平,使基材布1两侧形成第一发泡层2和第二发泡层3,在第一发泡层2、基材布1和第二发泡层3形成的层结构上开设若干斜孔4,使斜孔4在基材布1平面上呈方形网格状排布,并在每排斜孔4内均穿设纤维线6,即形成人造革的内部层结构。

31.将内衬布7一侧面进行拉毛和剪毛操作,使内衬布7一侧面形成若干绒毛71,将内衬布7浸润至聚氨酯树脂溶液中并压平,使内衬布7两侧形成防护层8,且与绒毛71相对应的防护层8形成绒面。

32.对第一发泡层2、基材布1和第二发泡层3形成的层结构进行预加热,并将面层5和贴合有防护层8的内衬布7分别贴合在两侧,最后进行压花和涂覆耐磨层9操作,即完成人造革的制作,保证了人造革的透气性、柔软度及耐磨性,优化了人造革的使用感。

33.以上为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。