1.本技术涉及面料起绒技术领域,尤其是涉及一种用于毛圈绒的起绒机。

背景技术:

2.起绒面料是指通过起绒整理,使织物表面具有绒层或毛茸外观的面料,面料起绒加工的目的是为了改善面料的风格及外观,使织物表面增加毛型感和保暖性,面料变得蓬松厚实,手感柔软,服用效果提高,增加织物的附加价值。

3.在实现本技术过程中,发明人发现该技术中至少存在如下问题:面料在经过起绒机起绒加工后,面料的起绒面上往往会产生散落的绒毛,影响起绒面料的整体质感,为此,我们提出来一种用于毛圈绒的起绒机解决上述问题。

技术实现要素:

4.本技术的目的是为了解决现有技术中,面料在经过起绒机起绒加工后,面料的起绒面上往往会产生散落的绒毛,影响起绒面料的整体质感的问题,而提出的一种用于毛圈绒的起绒机。

5.为实现上述目的,本技术提供如下技术方案:一种用于毛圈绒的起绒机,包括起绒设备;所述起绒设备包括加工台,所述加工台上表面安装有起绒机主体和梳毛机构,所述梳毛机构位于所述起绒机主体出料口的一侧,所述梳毛机构包括壳体,所述壳体内部水平设置有压板,所述压板下表面的两端均垂直固定有固定板,一对所述固定板之间水平转动安装有梳绒辊,所述梳绒辊表面固定有若干根梳齿,其中一块所述固定板上安装有电机二,所述电机二的驱动轴与梳绒辊固定连接。

6.通过上述技术方案,面料经过起绒机主体起绒后穿过壳体,电机二带动梳绒辊转动,配合若干根梳齿,能够对起绒后面料的起绒面不断刮梳,既可以使绒面平顺,又能够将绒面上散落的绒毛刮起,提高面料质感。

7.优选的,所述壳体相对的两侧壁顶部均开设有通孔,所述壳体外侧壁上安装有罩设在所述通孔上的吸尘器。

8.通过上述技术方案,启动吸尘器后,能够在通孔处产生吸力,进而将刮起的散乱绒毛吸收,方便绒毛的集中处理。

9.优选的,所述壳体内部顶壁上滑动安装有一对滑块,一对所述滑块底端均转动连接有连接臂,所述连接臂远离所述滑块的一端与所述压板转动连接。

10.通过上述技术方案,在一对滑块相互靠近或远离滑动时,能够通过连接臂带动压板上升或下降,能够根据面料输送的高度调节梳绒辊的高度。

11.优选的,一对所述滑块之间螺纹穿设有双向螺纹杆,所述双向螺纹杆的两端均转动安装有固定块,所述固定块固定在所述壳体内部顶壁上,其中一块所述固定块上安装有电机三,所述电机三的驱动轴与所述双向螺纹杆固定连接。

12.通过上述技术方案,启动电机三能够带动双向螺纹杆匀速转动,进而驱动一对滑

块相互靠近或远离滑动。

13.优选的,所述梳齿远离所述梳绒辊的一端固定有球体。

14.通过上述技术方案,梳齿对面料的绒面刮梳过程中,球体能够尽量避免绒面受损。

15.优选的,所述加工台上表面两端分别安装有原料辊和卷收辊,所述原料辊位于靠近所述起绒机主体进料口的一侧,所述卷收辊位于所述梳毛机构远离所述起绒机主体的一侧。

16.通过上述技术方案,利用原料辊能够卷绕待起绒面料,待起绒面料首端经过起绒机主体起绒后缠绕在卷收辊上,进行卷收。

17.优选的,所述卷收辊的一端安装有电机一。

18.通过上述技术方案,电机一带动卷收辊转动能够对起绒后的面料卷收,实现对面料的持续起绒加工,且能够使面料紧绷,有利于输送加工。

19.优选的,所述壳体相对的两侧壁底部与所述加工台上均设置有相互抵接的连接耳板。

20.通过上述技术方案,相互抵接的连接耳板之间通过螺栓连接,可方便壳体的安装与拆卸。

21.综上所述,本技术的技术效果和优点:利用原料辊能够卷绕待起绒面料,待起绒面料首端经过起绒机主体起绒后缠绕在卷收辊上,通过电机一带动卷收辊转动能够对起绒后的面料卷收,实现对面料的持续起绒加工,且能够使面料紧绷,有利于输送加工;经过起绒机主体起绒的面料穿过壳体,启动电机二带动梳绒辊转动,通过梳绒辊表面的若干根梳齿,能够对起绒后面料的起绒面不断刮梳,既可以使绒面平顺,又能够将绒面上散落的绒毛刮起,提高面料质感;通过启动电机三带动双向螺纹杆转动,能够驱使一对滑块相互靠近或远离,在一对连接臂的推送下,能够带动压板调节梳绒辊的高度,保证梳绒辊转动过程中梳齿能够接触到面料;通过启动吸尘器,能够将刮起的绒毛由通孔吸收,方便绒毛的集中处理。

附图说明

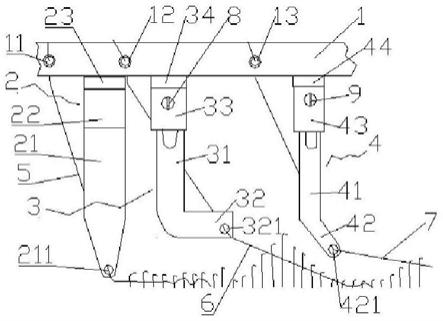

22.图1是本技术的起绒设备整体结构示意图;

23.图2是本技术的立体毛圈绒面料结构示意图;

24.图3是本技术的梳毛机构结构示意图;

25.图4是本技术的壳体结构示意图;

26.图5是本技术的梳齿结构示意图。

27.附图标记说明:1、加工台;2、起绒机主体;3、原料辊;4、卷收辊;5、电机一;6、梳毛机构;7、毛绒面;8、基布层;9、涤纶丝;10、壳体;11、吸尘器;12、连接耳板;13、通孔;14、压板;15、固定板;16、梳绒辊;17、梳齿;18、电机二;19、滑块;20、连接臂;21、双向螺纹杆;22、固定块;23、电机三;24、球体。

具体实施方式

28.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例,基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他

实施例,都属于本技术保护的范围。

29.参照图1-2,一种用于毛圈绒的起绒机,包括起绒设备,起绒设备对面料起绒加工后制成毛圈绒面料。毛圈绒面料包括相互粘合的基布层8和毛绒面7,基布层8内穿设有涤纶丝9,涤纶丝9能够提高该面料的抗拉性能,涤纶丝9纵横交错编织,能够进一步提高该面料的强度。

30.参照图1,起绒设备包括加工台1,加工台1上表面安装有起绒机主体2,加工台1上表面两端分别安装有原料辊3和卷收辊4,原料辊3位于靠近起绒机主体2进料口的一侧,利用原料辊3能够卷绕待起绒面料。卷收辊4位于靠近起绒机主体2出料口的一侧,待起绒面料首端经过起绒机主体2起绒后缠绕在卷收辊4上。卷收辊4的一端安装有电机一5,电机一5的驱动轴与卷收辊4连接,电机一5带动卷收辊4转动能够对起绒后的面料卷收,实现对面料的持续起绒加工。

31.参照图1和图3,加工台1上表面安装有梳毛机构6,梳毛机构6用于对起绒后的面料刮梳。梳毛机构6位于起绒机主体2出料口的一侧,梳毛机构6包括壳体10,面料经过起绒机主体2起绒后穿过壳体10,然后通过卷收辊4卷收。

32.参照图3,壳体10相对的两侧壁底部与加工台1上均设置有相互抵接的连接耳板12。相互抵接的连接耳板12之间通过螺栓连接,可方便壳体10的安装与拆卸。

33.参照图3-4,壳体10内部水平设置有压板14,压板14下表面的两端均垂直固定有固定板15,一对固定板15之间水平转动安装有梳绒辊16,梳绒辊16能够水平转动。梳绒辊16表面固定有若干根梳齿17,梳齿17与通过壳体10内部面料的绒面接触。其中一块固定板15上安装有电机二18,电机二18的驱动轴与梳绒辊16固定连接,启动电机二18带动梳绒辊16转动,配合若干根梳齿17,能够对起绒后面料的起绒面不断刮梳,既可以使绒面平顺,又能够将绒面上散落的绒毛刮起,提高面料质感。

34.参照图4-5,梳齿17远离梳绒辊16的一端固定有球体24,梳齿17对面料的绒面刮梳过程中,球体24能够尽量避免绒面受损。

35.参照图3-4,壳体10相对的两侧壁顶部均开设有通孔13,壳体10外侧壁上安装有罩设在通孔13上的吸尘器11,启动吸尘器11后,能够在通孔13处产生吸力,进而将刮起的散乱绒毛吸收,方便绒毛的集中处理。

36.参照图3-4,壳体10内部顶壁上滑动安装有一对滑块19,一对滑块19均呈矩形结构,能够沿壳体10顶壁水平滑动。一对滑块19底端均转动连接有连接臂20,连接臂20远离滑块19的一端与压板14转动连接,在一对滑块19相互靠近或远离滑动时,能够通过连接臂20带动压板14上升或下降,能够根据面料输送的高度调节梳绒辊16的高度。

37.参照图3-4,一对滑块19之间螺纹穿设有双向螺纹杆21,双向螺纹杆21的两端均转动安装有固定块22,固定块22固定在壳体10内部顶壁上,双向螺纹杆21转动,能够带动一对滑块19相互靠近或相互远离滑动。其中一块固定块22上安装有电机三23,电机三23的驱动轴与双向螺纹杆21固定连接,启动电机三23,能够带动双向螺纹杆21匀速转动。

38.工作原理,使用时,毛圈绒面料通过在基布层8内部穿设涤纶丝9,能够提高该面料的抗拉性能;利用原料辊3能够卷绕待起绒面料,待起绒面料首端经过起绒机主体2起绒后缠绕在卷收辊4上,通过电机一5带动卷收辊4转动能够对起绒后的面料卷收,实现对面料的持续起绒加工;经过起绒机主体2起绒的面料穿过壳体10,启动电机二18带动梳绒辊16转

动,通过梳绒辊16表面的若干根梳齿17,能够对起绒后面料的起绒面不断刮梳;通过启动电机三23带动双向螺纹杆21转动,能够驱使一对滑块19相互靠近或远离,在一对连接臂20的推送下,能够带动压板14调节梳绒辊16的高度,保证梳绒辊16转动过程中梳齿17能够接触到面料;通过启动吸尘器11,能够将刮起的绒毛由通孔13吸收。

39.最后应说明的是:以上仅为本技术的优选实施例而已,并不用于限制本技术,尽管参照前述实施例对本技术进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。