1.本技术涉及锂离子电池技术领域,尤其涉及一种极耳、极片和电池。

背景技术:

2.随着锂离子电池技术的迅速发展,锂离子电池在笔记本电脑、智能手机等便携式移动电子设备上的应用越来越广泛。封装工序是锂离子制作过程中的一个步骤,在封装工序中,需要用铝塑膜将电芯顶部封装,封装时两个封头带有一定的温度(一般在180℃左右),两封头合拢压在铝塑膜上,铝塑膜熔化黏结在一起完成封装。

3.目前,在电芯顶部封装时,封头容易压在极耳的金属带上,这会导致电池密封性能下降、电芯胀鼓漏液等,造成电池的安全性能较低。

技术实现要素:

4.本技术实施例提供一种极耳、极片和电池,解决了封头容易压在极耳的金属带上,造成电池的安全性能较低的问题。

5.为达到上述目的,第一方面,本技术实施例提供一种极耳,包括金属带和第一绝缘层,所述金属带的至少一侧设有凹槽,所述凹槽处设有所述第一绝缘层,所述第一绝缘层在所述金属带的厚度方向上的正投影与所述凹槽在所述金属带的厚度方向上的正投影重合。

6.可选地,所述金属带的相对两侧均设有凹槽。

7.可选地,所述凹槽的横截面为弧形面,或三角形、或长方形、或梯形。

8.可选地,所述凹槽的横截面的宽度的取值范围为所述金属带的宽度的二十分之一至三分之一。

9.可选地,所述凹槽的横截面的长度的取值范围为所述金属带的长度的十二分之一至三分之一。

10.第二方面,本技术实施例提供一种极片,包括如第一方面所述的极耳。

11.第三方面,本技术实施例提供一种电池,包括如第二方面所述的极片和封装层,所述电池还包括设于所述极耳的两相对侧上的第二绝缘层;

12.所述凹槽在所述第二绝缘层上的正投影位于所述第二绝缘层内;所述电池通过所述第二绝缘层与所述封装层封装。

13.可选地,所述第二绝缘层的两端均分别向外延伸至所述金属带的外部,所述第二绝缘层的两端分别设有一个压印,两个压印之间的水平距离等于所述第二绝缘层的一端延伸至所述金属带的外部的长度与所述金属带宽度之和。

14.可选地,所述压印与其相邻的凹槽之间的最小距离大于0.1mm。

15.本技术实施例中,极耳包括金属带和第一绝缘层,金属带的至少一侧设有凹槽,凹槽处设有第一绝缘层,第一绝缘层在金属带的厚度方向上的正投影与凹槽在金属带的厚度方向上的正投影重合。通过在金属带的至少一侧设有凹槽,可在电芯顶部封装时,使得金属带与封头之间的间距增大,从而减小了封头压在极耳的金属带上的可能性,进而提高了电

池的安全性能。

附图说明

16.为了更清楚的说明本技术实施例中的技术方案,现对说明书附图作如下说明,显而易见地,下述附图仅是本技术的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据所列附图获得其他附图。

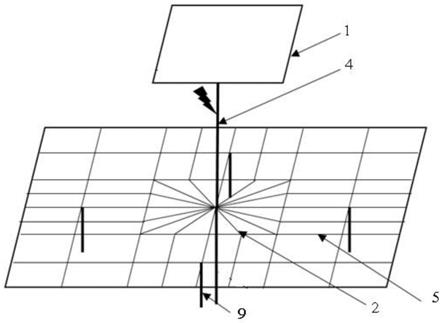

17.图1是本技术实施例提供的极耳中金属带的结构示意图;

18.图2是本技术实施例提供的极耳的结构示意图;

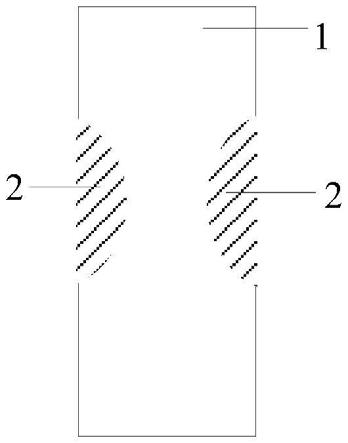

19.图3是本技术实施例提供的电池中极耳的结构示意图;

20.图4是本技术实施例提供的电池的结构示意图。

具体实施方式

21.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。不冲突的情况下,下述的实施例及实施例中的特征可以相互组合。在本技术中的实施例的基础上,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

22.参见图1和图2,本技术实施例提供一种极耳,包括金属带1和第一绝缘层2,所述金属带1的至少一侧设有凹槽3,所述凹槽3处设有第一绝缘层2,第一绝缘层2在金属带1的厚度方向上的正投影与凹槽3在金属带1的厚度方向上的正投影重合。

23.具体而言,第一绝缘层2在金属带1的厚度方向上的正投影即是第一绝缘层2在凹槽3横截面上的正投影,凹槽3在金属带1的厚度方向上的正投影可以理解为凹槽3的横截面。第一绝缘层2在金属带1的厚度方向上的正投影与凹槽3在金属带1的厚度方向上的正投影重合可以是完全重合。

24.具体实现时,上述极耳可以为正极极耳,也可以为负极极耳。在极耳为正极极耳的情况下,金属带1的材质可以为铝;在极耳为负极极耳的情况下,金属带1的材质可以为镍或者铜镀镍。金属带1的形状不作限定,如,金属带1的形状可以为长方形。金属带1的宽度可以根据实际情况确定,可选地,所述金属带1的宽度的取值范围为0.5mm至20mm。

25.上述凹槽3可以通过剪切金属带1的方式制得。凹槽3的形状不作限定,如凹槽3的横截面可以为三角形、长方形、梯形等形状规则的图形,也可以为不规则形状的图形。可选地,所述凹槽3的横截面为弧形面。

26.上述第一绝缘层2是极耳上绝缘的部分,可在电池封装时防止金属带1与铝塑膜之间发生短路。

27.本技术实施例中,极耳包括金属带1和第一绝缘层2,金属带1的至少一侧设有凹槽3,凹槽3处设有第一绝缘层2,第一绝缘层2在金属带1的厚度方向上的正投影与凹槽3在金属带1的厚度方向上的正投影重合。通过在金属带1的至少一侧设有凹槽3,可在电芯顶部封装时,使得金属带1与封头之间的间距增大,从而减小了封头压在极耳的金属带1上的可能性,进而提高了电池的安全性能。

28.需要说明的是,可以仅在金属带1的一侧设有凹槽3,也可以在金属带1的相对两侧

均设有凹槽3。通过在金属带1的相对两侧均设有凹槽3时,可在电芯顶部封装时,使得金属带1与封头之间的间距进一步增大,从而减小了封头压在极耳的金属带1上的可能性,进而提高了电池的安全性能。

29.可选地,参见图3,所述凹槽3的横截面的宽度l3的取值范围为所述金属带1的宽度的二十分之一至三分之一。

30.具体实现时,凹槽3的横截面的宽度l3可以为金属带1宽度的二十分之一、十九分之一、十八分之一、十七分之四、十六分之一、十五分之二、十四分之一、十分分之一、九分之二、三分之一等。通过限定凹槽3的横截面的宽度l3的取值范围为金属带1的宽度的二十分之一至三分之一,可以避免凹槽3的宽度过宽,导致电池的充放电的电流较小,从而降低电池的充放电性能。

31.可选地,参见图3,所述凹槽3的横截面的长度l6的取值范围为所述金属带1的长度的十二分之一至三分之一。

32.具体实现时,凹槽3的横截面的长度l6可以为金属带1宽度的十二分之一、六分之一、五分之二、三分之一等。通过限定凹槽3的横截面的宽度l3的取值范围为金属带1的宽度的十二分之一至三分之一,可以避免凹槽3的长度过长,导致电池的充放电的电流较小,从而降低电池的充放电性能。

33.本技术实施例提供一种极片,包括本技术实施例提供的极耳。本技术实施例提供的极耳的结构和工作原理可以参考上述实施例,在此不再赘述。由于本技术实施例提供的极片包括本技术实施例提供的极耳,因此具有本技术实施例提供的极耳的全部有益效果。

34.参见图4,本技术实施例提供一种电池,包括本技术实施例提供的极片和封装层5,所述电池还包括设于所述极耳的两相对侧上的第二绝缘层7,所述凹槽3在所述第二绝缘层7上的正投影位于所述第二绝缘层7内;所述电池通过所述第二绝缘层7与所述封装层5封装。

35.上述第二绝缘层7是极耳上绝缘的部分,可在电池封装时防止金属带1与铝塑膜之间发生短路。所述金属带1的两个表面均设有所述第二绝缘层7,所述第二绝缘层7相互压合并夹持所述金属带1。通过在金属带1的两个表面均设有第二绝缘层7,且第二绝缘层7相互压合并夹持所述金属带1,可以在电池顶封时,防止金属带1与铝塑膜之间发生短路。

36.具体实现时,封装层5的材质可以为铝塑膜,在电芯顶部封装时,封头压合封装层5的顶封边6和第二绝缘层7。本技术实施例提供的极片的结构和工作原理可以参考上述实施例,在此不再赘述。由于本技术实施例提供的电池包括本技术实施例提供的极片,因此具有本技术实施例提供的极片的全部有益效果。

37.可选地,参见图3,所述第二绝缘层7的两端分别向第一方向和第二方向延伸至所述金属带1的外部,所述第一方向和所述第二方向互为反方向;所述第二绝缘层7的两端分别设有一个压印4,两个压印4之间的水平距离l4等于所述第二绝缘层7的一端延伸至所述金属带1的外部的长度l2与所述金属带1宽度l5之和。

38.具体的,上述压印4为在电芯顶部封装时,封头压合铝塑膜和第二绝缘层7所留下的印记,通过上述限定可以进一步减小封头压在极耳的金属带1上的可能性,进而提高了电池的安全性能。

39.可选地,参见图3,所述压印4与其相邻的凹槽3之间的最小距离l1大于0.1mm。通过

限定压印4与其相邻的凹槽3之间的最小距离l1大于0.1mm,可以进一步减小封头压在极耳的金属带1上的可能性,进而提高了电池的安全性能。

40.上面结合附图对本技术的实施例进行了描述,但是本技术并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。