1.本实用新型涉及纺织技术领域,具体为独立风机专用四管大摇粒装置。

背景技术:

2.原始手工纺织生产经历了漫长的历史演进,各地区或先或后地出现了由原动机件、传动机件和工作机件三部分组成的手工纺织机器,如手摇纺车、缫车、脚踏织机等。尽管原始纺织工具纺专和原始腰机等还在部分地区继续沿用,但由于手工纺织机器的配套,各先进地区进入了手工机器纺织的历史时期。手工纺织机器通过传布、交流而逐步完善。最后,随着较完整的工作机件的产生,为转变到集中性动力机器大工业生产准备了技术条件,纺织原意是取自纺纱与织布的总称,但是随着纺织知识体系和学科体系的不断发展和完善,特别是非织造纺织材料和三维复合编织等技术产生后,已经不仅是传统的手工纺纱和织布,也包括无纺布技术,现代三维编织技术,现代静电纳米成网技术等生产的服装用、产业用、装饰用纺织品。所以,现代纺织是指一种纤维或纤维集合体的多尺度结构加工技术。中国古代的纺织与印染技术具有非常悠久的历史,早在原始社会时期,古人为了适应气候的变化,已懂得就地取材,利用自然资源作为纺织和印染的原料,以及制造简单的手工纺织工具。日常生活中的服装、安全气囊和窗帘地毯都是纺织和印染技术的产物。

3.现如今燃烧室与储布槽之间管道,采用两个55kw的风机进行驱动,管道中的布,布在通道里存在不均匀的现象,且每个通道的气流不稳定性,导致布在通道里错乱的滑下来,出现压布现象,同时,如果一个风机出故障,其他三个通道不能够正常工作,降低了生产效率,且灵活差。

技术实现要素:

4.本实用新型的目的在于提供独立风机专用四管大摇粒装置,以解决上述背景技术中提出现如今燃烧室与储布槽之间管道,采用两个55kw的风机进行驱动,管道中的布,布在通道里存在不均匀的现象,且每个通道的气流不稳定性,导致布在通道里错乱的滑下来,出现压布现象,同时,如果一个风机出故障,其他三个通道不能够正常工作,降低了生产效率,且灵活差的问题。

5.为实现上述目的,本实用新型提供如下技术方案:独立风机专用四管大摇粒装置,包括燃烧室,所述燃烧室的顶部设置有热风进风管,所述热风进风管远离燃烧室的一端固定连接有支管的一端,所述支管远离热风进风管的一端固定安装有高压离心风机,所述高压离心风机的出风口固定连接有排出管的一端,所述排出管远离高压离心风机的一端设置有文丘里管,且文丘里管的外侧设置有停止蝶阀。

6.优选的,所述文丘里管的排出端固定安装有进布锥管的一端,所述进布锥管的另一端固定连接有卫生管的一端,便于布能够进行输送。

7.优选的,所述卫生管的另一端固定连接有储布槽。

8.优选的,所述储布槽的外侧通过回风管与燃烧室相互连接,储布槽内部的热气通

过回风管流入到燃烧室,进行再次利用,节约能源的消耗。

9.优选的,所述燃烧室的上部从下至上依次设置有导流阀、控制蝶阀、热风出风口,所述热风进风管的下端插入固定在热风出风口的内侧,控制热风的排出,热风从燃烧室中流入到热风进风管。

10.优选的,所述支管的外侧固定安装有冷热风切换阀门,便于控制支管与高压离心风机之间连接处的开闭,从而控制冷风和热风。

11.优选的,所述支管共设置有四根,每根支管上均安装有高压离心风机,所述支管的内径为热风进风管的四分之一,使得四根支管同时工作时,热风进风管能够满足四根支管的所需风量,满足生产需要。

12.优选的,所述高压离心风机的功率为22kw,传统是两个55kw风机一起工作,现改为四个22kw的高压离心风机独立工作,总功率小了22kw,降低损耗。

13.优选的,所述排出管、文丘里管、进布锥管、卫生管、储布槽和回风管分别设置有四根,四根所述排出管、文丘里管、进布锥管、卫生管、储布槽和回风管与支管一一对应,四个高压离心风机独立工作,冷热风可以随时单独切换,这样可以使每个通道做不同的布,布的颜色也可以不一样,灵活性强,且高压离心风机独立工作,解决了布在通道里的不均匀的现象,解决了每个通道的气流不稳定性,这样能够使布在通道里有序的滑下来,不会出现压布现象,同时,如果一个风机出故障,其他三个通道照样可以工作,当两个通道交差做时,可能通过调整变频器,使两个通道的布速完全一致,整体极大的提高了生产效率,且灵活性强,同时节能性高。

14.优选的,所述回风管的内部设置有活性炭过滤器。

15.与现有技术相比,本实用新型的有益效果是:

16.该独立风机专用四管大摇粒装置,整体四个高压离心风机独立工作,冷热风可以随时单独切换,这样可以使每个通道做不同的布,布的颜色也可以不一样,灵活性强,且高压离心风机独立工作,解决了布在通道里的不均匀的现象,解决了每个通道的气流不稳定性,这样能够使布在通道里有序的滑下来,不会出现压布现象,同时,如果一个风机出故障,其他三个通道照样可以工作,当两个通道交差做时,可能通过调整变频器,使两个通道的布速完全一致,整体极大的提高了生产效率,且灵活性强,同时节能性高。

附图说明

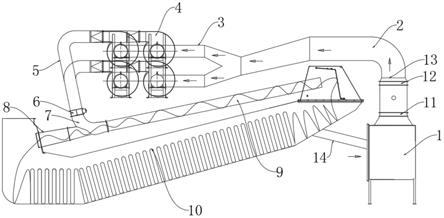

17.图1为本实用新型正视结构示意图;

18.图2为本实用新型俯视结构示意图。

19.图中:1、燃烧室;2、热风进风管;3、支管;4、高压离心风机;5、排出管;6、停止蝶阀;7、文丘里管;8、进布锥管;9、卫生管;10、储布槽;11、导流阀;12、控制蝶阀;13、热风出风口;14、回风管;15、冷热风切换阀门。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下

所获得的所有其他实施例,都属于本实用新型保护的范围。

21.请参阅图1-2,本实用新型提供一种技术方案:独立风机专用四管大摇粒装置,包括燃烧室1、热风进风管2、支管3、高压离心风机4、排出管5、停止蝶阀6、文丘里管7、进布锥管8、卫生管9、储布槽10、导流阀11、控制蝶阀12、热风出风口13、回风管14和冷热风切换阀门15,燃烧室1的顶部设置有热风进风管2,热风进风管2远离燃烧室1的一端固定连接有支管3的一端,支管3远离热风进风管2的一端固定安装有高压离心风机4,高压离心风机4的出风口固定连接有排出管5的一端,排出管5远离高压离心风机4的一端设置有文丘里管7,且文丘里管7的外侧设置有停止蝶阀6,文丘里管7的排出端固定安装有进布锥管8的一端,进布锥管8的另一端固定连接有卫生管9的一端,便于布能够进行输送,卫生管9的另一端固定连接有储布槽10;

22.储布槽10的外侧通过回风管14与燃烧室1相互连接,储布槽10内部的热气通过回风管14流入到燃烧室1,进行再次利用,节约能源的消耗,燃烧室1的上部从下至上依次设置有导流阀11、控制蝶阀12、热风出风口13,热风进风管2的下端插入固定在热风出风口13的内侧,控制热风的排出,热风从燃烧室1中流入到热风进风管2,支管3的外侧固定安装有冷热风切换阀门15,便于控制支管3与高压离心风机4之间连接处的开闭,从而控制冷风和热风;

23.支管3共设置有四根,每根支管3上均安装有高压离心风机4,支管3的内径为热风进风管2的四分之一,使得四根支管3同时工作时,热风进风管2能够满足四根支管3的所需风量,满足生产需要,高压离心风机4的功率为22kw,传统是两个55kw风机一起工作,现改为四个22kw的高压离心风机4独立工作,总功率小了22kw,降低损耗,排出管5、文丘里管7、进布锥管8、卫生管9、储布槽10和回风管14分别设置有四根,四根排出管5、文丘里管7、进布锥管8、卫生管9、储布槽10和回风管14与支管3一一对应,四个高压离心风机4独立工作,冷热风可以随时单独切换,这样可以使每个通道做不同的布,布的颜色也可以不一样,灵活性强,且高压离心风机4独立工作,解决了布在通道里的不均匀的现象,解决了每个通道的气流不稳定性,这样能够使布在通道里有序的滑下来,不会出现压布现象,同时,如果一个风机出故障,其他三个通道照样可以工作,当两个通道交差做时,可能通过调整变频器,使两个通道的布速完全一致,整体极大的提高了生产效率,且灵活性强,同时节能性高。

24.工作原理:首先,热风从燃烧室1中流入到热风进风管2,热风进风管2连接有四根独立的支管3,支管3均安装有高压离心风机4,四个高压离心风机4独立工作,冷热风可以随时单独切换,这样可以使每个通道做不同的布,布的颜色也可以不一样,灵活性强,且高压离心风机4独立工作,解决了布在通道里的不均匀的现象,解决了每个通道的气流不稳定性,这样能够使布在通道里有序的滑下来,不会出现压布现象,同时,如果一个风机出故障,其他三个通道照样可以工作,当两个通道交差做时,可能通过调整变频器,使两个通道的布速完全一致,整体极大的提高了生产效率,且灵活性强,同时节能性高。

25.最后应当说明的是,以上内容仅用以说明本实用新型的技术方案,而非对本实用新型保护范围的限制,本领域的普通技术人员对本实用新型的技术方案进行的简单修改或者等同替换,均不脱离本实用新型技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。