1.本实用新型涉及领域,尤其涉及一种超高压管体端部旋切刀具。

背景技术:

2.超高压灭菌技术(ultra—high pressure processing )简称uhp,又称超高压技术(ultra-high pressure,uhp),高静压技术(high hydrostatic pressure ,hhp),或高压食品加工技术(high pressure processing,hpp);食品超高压灭菌技术(high pressure processing, hpp)就是在密闭的超高压容器内,用水作为介质对软包装食品等物料施以400~600mpa的压力或用高级液压油施加以100~1000mpa的压力。从而杀死其中几乎所有的细菌、霉菌和酵母菌,而且不会像高温杀菌那样造成营养成分破坏和风味变化;超高压灭菌的机理是通过破坏菌体蛋白中的非共价键,使蛋白质高级结构破坏,从而导致蛋白质凝固及酶失活。超高压还可造成菌体细胞膜破裂,使菌体内化学组分产生外流等多种细胞损伤,这些因素综合作用导致了微生物死亡。

3.超高压灭菌设备由于其本身结构的特殊性,在其设备的装配使用过程中,对其他零部件的要求也是需要适配超高压运行环境的,而作为液体传输的必经路径,超高压设备的送料管道也需要严格的加工要求,现有技术中,超高压管体被加工出来后并不能直接的用于超高压设备的安装中,因为超高压设备的一些进出口特殊的结构设计导致超高压管体在进行装配之前需要对管体的端口进行进一步的适配加工以适配进出口的形状,故需要一种专用的加工工具以解决该问题。

技术实现要素:

4.针对上述技术中存在的不足之处,本实用新型提供一种超高压管体端部旋切刀具,其刀头设置为双刀头,并且双刀头之间形成向外扩口的漏斗状旋切口,能够将高压管体的端部旋切成漏斗状端口以适配超高压灭菌装置的连接端,从而保证超高压管体能够精准适配超高压设备的特殊安装要求,结构简单且实用性强,适用于现场加工。

5.为实现上述目的,本实用新型提供一种超高压管体端部旋切刀具,包括用于装夹的刀柄和用于加工的刀体,所述刀柄和所述刀体均为圆柱状,所述刀体远离所述刀柄的一端设有旋切部,所述旋切部包括沿刀体轴心方向中心对称的两刀头,所述刀头包括第一切削刀刃面和第二切削刀刃面,所述第一切削刀刃面和所述第二切削刀刃面之间形成夹角,所述夹角呈钝角设置;当两个所述刀头的刀刃面旋转时,形成漏斗状旋切结构。

6.具体的:所述第一切削刀刃面包括沿所述刀体径向位置设置的第一切削端,和位于所述刀体外侧壁的第一切削后端,所述第一切削后端朝远离另一所述刀头方向向后倾斜,形成倾斜的所述第一切削刀刃面。

7.作为优选:所述第一切削刀刃面沿所述第一切削端到所述第一切削后端的倾斜方向的倾斜角度为3

°

~5

°

。

8.作为优选:两个所述刀头的两个所述第一切削刀刃面上的所述第一切削端的夹角

为56

°

~59

°

。

9.具体的:所述第二切削刀刃面包括沿所述刀体径向位置设置的第二切削端,和位于所述刀体外侧壁的第二切削后端,所述第二切削后端朝远离另一所述刀头方向向后倾斜,形成倾斜的所述第一切削刀刃面。

10.作为优选:所述第二切削刀刃面沿所述第二切削端到所述第二切削后端的倾斜方向的倾斜角度为2

°

~4

°

。

11.作为优选:所述第一切削刀刃面和所述第二切削刀刃面之间的夹角位置向外突出有端面刀口,所述端面刀口的刃口所在直线垂直于所述刀体的轴心线。

12.具体的:所述刀体的直径大于所述刀柄的直径。

13.具体的:所述刀柄远离所述刀体的一端侧壁开设有用于装夹的夹持平面。

14.具体的:所述刀体和所述刀柄采用白钢一体加工成型。

15.本实用新型的有益效果是:与现有技术相比,本实用新型提供的一种超高压管体端部旋切刀具,包括用于装夹的刀柄和用于加工的刀体,刀柄和刀体均为圆柱状,刀体远离刀柄的一端设有旋切部,旋切部包括沿刀体轴心方向中心对称的两刀头,刀头包括第一切削刀刃面和第二切削刀刃面,第一切削刀刃面和第二切削刀刃面之间形成夹角,夹角呈钝角设置;当两个刀头的刀刃面旋转时,形成漏斗状旋切结构;其刀头设置为双刀头,并且双刀头之间形成向外扩口的漏斗状旋切口,能够将高压管体的端部旋切成漏斗状端口以适配超高压灭菌装置的连接端,从而保证超高压管体能够精准适配超高压设备的特殊安装要求,结构简单且实用性强,适用于现场加工。

附图说明

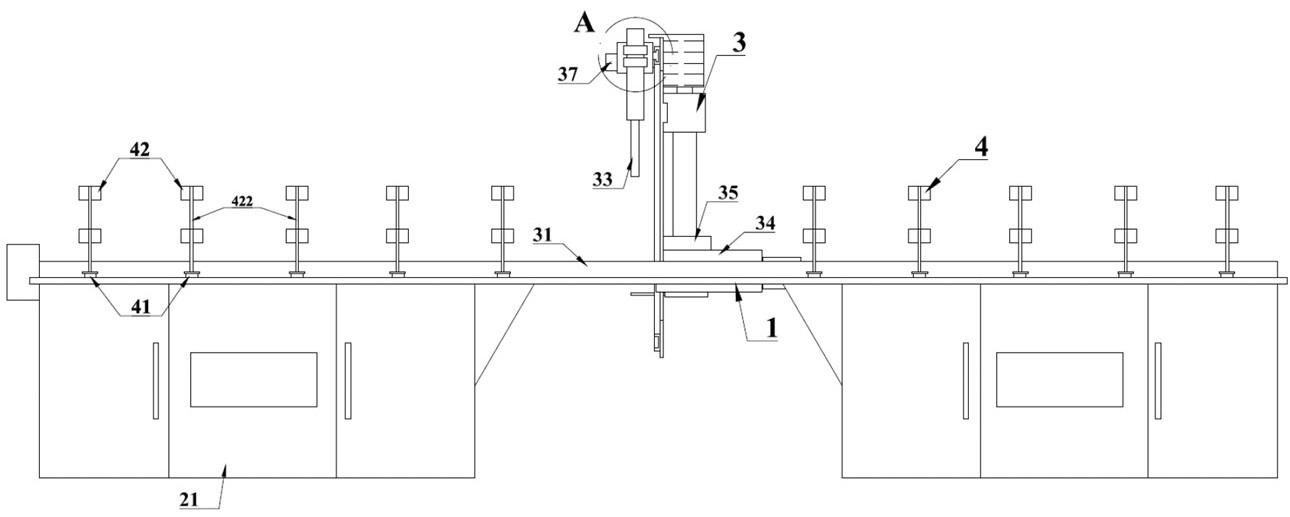

16.图1为本实用新型的正视图;

17.图2为本实用新型的三维视图;

18.图3为本实用新型的俯视图;

19.图4为本实用新型的局部放大图。

20.主要元件符号说明如下:

21.1、刀柄;11、夹持平面。

22.2、刀体;

23.3、刀头;31、第一切削刀刃面;311、第一切削端;312、第一切削后端;

24.321、第二切削端、322、第二切削后端;32、第二切削刀刃面;33、端面刀

25.口;331、刃口。

具体实施方式

26.为了更清楚地表述本发明,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下获得的所有其他实施例,都属于本发明保护的范围。

27.本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、内”、“外”等指示的方

位或位置关系为基于附图所示的方位或位置关系,仅是为便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明或者隐含地包括一个或者更多个所述特征。在本发明的描述中,“多个”的含义两个或两个以上,除非另有明确具体的限定。

28.在申请中,“示例性”一词用来表示“用作例子、例证或说明”。本技术中被描述为示例性”的任何实施例不一定被解释为比其它实施例更优选或更具优势。为使本领域任何技术人员能够实现和使用本发明,给出了以下描述。在以下描述,为了解释的目的而列出了细节。应当明白的是,本领域普通技术人员可以认到,在不使用这些特定细节的情况下也可以实现本发明。在其它实例中,不会对已知的结构和过程进行详细阐述,以避免不必要的细节使本发明的描述变得晦涩。因此,本发明并非旨在限于所示的实施例,而是与符合本技术所公开的原理的最广范围相一致。

29.为了解决现有技术中的缺陷和不足,本实用新型具体的提供一种超高压管体端部旋切刀具,请参阅图1-图4,包括:用于装夹的刀柄1和用于加工的刀体2,刀柄1和刀体2均为圆柱状,刀体2远离刀柄1的一端设有旋切部,旋切部包括沿刀体2轴心方向中心对称的两刀头3,刀头3包括第一切削刀刃面31和第二切削刀刃面32,第一切削刀刃面31和第二切削刀刃面32之间形成夹角,夹角呈钝角设置;当两个刀头3的刀刃面旋转时,形成漏斗状旋切结构;超高压灭菌设备由于其本身结构的特殊性,在其设备的装配使用过程中,对其他零部件的要求也是需要适配超高压运行环境的,本技术提供的旋切装置主要应用于本技术人发明的超高压均质设备中,超高压均质设备为了使灭菌完成的物料能够被人体更好的吸收和消化,在出料的时候设置了均质头对液体物料进行对撞细化液体分子,从而使物料形成纳米级别的小分子颗粒,而在此过程中液体想要成功的在均值头内形成撞击的动作则需要在从管道射出时具备高压条件,而能够承受400兆帕一上压力的管体,若是采用常规的连接方式则存在接触不完全的问题,接触不完全在高压环境下则会出现缝隙,出现泄压或者漏液的问题;而为了使管体和均值头的连接更加贴合且连接稳定,需要在均质头与管体连接的位置采用漏斗状斜孔的连接方式,这样能够保证管体在和均质头连接位置连接时,形成线连接而不是面连接,线连接的方式能够使管体完全贴合均值头从而达到稳定的连接效果,而在现场的安装中,加工好的管体通常与漏斗状连接孔不完全适配,或者连接不贴合,会有一定角度上的误差,设置旋切刀具则是为了解决该问题,通过设置易于握持的旋切刀本体,在旋切刀本体的内部开设旋切管道,管道的前端和后端分别用于管体伸入以及旋切刀具伸入,旋切刀本体同时起到一个对刀具和管体的位置固定和提供加工环境的作用;优选的旋切刀本体的外壁设置为变形外壁结构,设置为该结构能够在进行加工时通过扳手等工具进行夹持固定;本技术提供的旋切刀具应用于专用的旋切刀本体内,旋切刀具的刀头3为漏斗状双刀头3,该刀头3在进行加工时,通过旋转刀头3能够对管体的端部进行类似旋切铅笔头的旋切动作,从而旋切出管体端部窄,下部宽的圆台形端头,该端头能够与均质头的漏斗形连接位置适配连接,优选的旋切刀具的刀头3两个双刀头3的角度均为58

°

,而漏斗状连接位置为60

°

,中间形成2-3

°

的角度误差,微小的角度误差能够保证连接的稳定性。

30.在本实施例中提及:第一切削刀刃面31包括沿刀体2径向位置设置的第一切削端

311,和位于刀体2外侧壁的第一切削后端312,第一切削后端312朝远离另一刀头3方向向后倾斜,形成倾斜的第一切削刀刃面31;将第一切削刀刃面31设置为沿第一切削端311到第一切削后端312向后倾斜的目的在于保证加工时避免平面造成卡刀。

31.在一个优选的实施例中提及:第一切削刀刃面31沿第一切削端311到第一切削后端312的倾斜方向的倾斜角度为3

°

~5

°

;优选的为4

°

。

32.在一个优选的实施例中提及:两个刀头3的两个第一切削刀刃面31上的第一切削端311的夹角为56

°

~59

°

,优选的为58

°

,优选的旋切刀具的刀头3两个双刀头362的角度均为58

°

,而漏斗状连接位置为60

°

,中间形成2-3

°

的角度误差,微小的角度误差能够保证连接的稳定性。

33.在本实施例中提及:第二切削刀刃面32包括沿刀体2径向位置设置的第二切削端321,和位于刀体2外侧壁的第二切削后端322,第二切削后端322朝远离另一刀头3方向向后倾斜,形成倾斜的第一切削刀刃面31;同样的,将第二切削刀刃面32设置为沿第二切削端321到第二切削后端322向后倾斜的目的在于保证加工时避免平面造成卡刀。

34.在一个优选的实施例中提及:第二切削刀刃面32沿第二切削端321到第二切削后端322的倾斜方向的倾斜角度为2

°

~4

°

;优选的为3

°

。

35.在一个优选的实施例中提及:第一切削刀刃面31和第二切削刀刃面32之间的夹角位置向外突出有端面刀口33,端面刀口33的刃口331所在直线垂直于刀体2的轴心线,端面刀刃不同于第二切削刀刃面32,设置为平面,这是因为端面刀刃是用于切削管体的端面的,管体端面需要保持为平整的平面,故设置为垂直于轴心线的切削刃口331能够保证在加工时切削的端面是平整的。

36.在本实施例中提及:刀体2的直径大于刀柄1的直径,刀柄1设置为小于刀体2的直径主要是在旋切刀本体内能够起到限位的作用。

37.在本实施例中提及:刀柄1远离刀体2的一端侧壁开设有用于装夹的夹持平面11;刀柄1的一端侧壁开设有用于装夹的夹持平面11,该平面用于刀柄1的旋转限位,旋切刀本体的插入孔的形状与刀柄1形状相适配时,能够形成刀柄1的旋转限位功能,并且同时设置止螺孔和止螺钉,能够通过旋入的方式抵持该抵持平面,从而达到紧锁固定的作用,避免滑脱;优选的止螺钉采用m6止螺钉。

38.在本实施例中提及:刀体2和刀柄1采用白钢一体加工成型;高速钢(hss)是一种具有高硬度、高耐磨性和高耐热性的工具钢,又称高速工具钢或锋钢,俗称白钢。高速钢的工艺性能好,强度和韧性配合好,因此主要用来制造复杂的薄刃和耐冲击的金属切削刀具,也可制造高温轴承和冷挤压模具等。除用熔炼方法生产的高速钢外,它的优点是避免了熔炼法生产所造成的碳化物偏析而引起机械性能降低和热处理变形。

39.本实用新型的优势在于:

40.通过将刀头3设置为双刀头3,并且双刀头3之间形成向外扩口的漏斗状旋切口,能够将高压管体的端部旋切成漏斗状端口以适配超高压灭菌装置的连接端,从而保证超高压管体能够精准适配超高压设备的特殊安装要求,结构简单且实用性强,适用于现场加工。

41.以上公开的仅为本实用新型的几个具体实施例,但是本实用新型并非局限于此,任何本领域的技术人员能思之的变化都应落入本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。