1.本发明属于陶瓷绝缘衬板制备技术领域,具体涉及一种陶瓷流延浆料及其制备方法。

背景技术:

2.陶瓷具有高导热、高电绝缘、高机械强度、低膨胀等特性,且与铜箔间存在高键合性,在半导体中通常作为衬板使用。

3.流延成型是陶瓷衬板的常用制备工艺,工艺过程为将陶瓷粉末与分散剂、粘结剂和增塑剂在溶剂中混合,形成均匀稳定悬浮的浆料。浆料从流延机的料斗流至基带上,通过基带刮刀的相对运动成型,形成坯膜,坯膜经干燥段将溶剂蒸发后得到待处理的陶瓷坯体。

4.目前,最常用的陶瓷浆料流延成型溶剂为水和有机溶剂。其中,以水作为溶剂,优点是使用安全、环保、成本低,但水的表面张力大,难以有效润湿陶瓷粉体,挥发慢,干燥时间长,水基体系浆料除气困难,气泡会严重影响坯体质量,水基体系可供选择的粘结剂和增塑剂种类少,使用受限。

5.基于此,在实际的工业化量产中,因有机溶剂体系稳定、挥发速度快,制备高性能陶瓷流延坯体时多采用有机溶剂。但有机溶剂存在较为严重的环保问题,以常用的丁酮、甲苯、二甲苯为例,均对环境和使用人员的健康有较大威胁。

6.因此,开发一种能保证陶瓷坯体质量,又能减少对环境的危害的环保型的陶瓷流延用有机溶剂及对应的陶瓷浆料流延体系,对陶瓷行业的健康发展十分重要。

技术实现要素:

7.本发明依托上述研究进行,针对当前陶瓷流延浆料中有机溶剂环境及人体危害性大的缺陷,提供了一种新的陶瓷流延浆料体系,提高其环境友好性。

8.本发明基于安全性以及材料易得、成本低廉的角度,提供了如下陶瓷流延浆料:按重量百分比计,包含30%

‑

55%陶瓷粉体、0.5%

‑

2%分散剂、3%

‑

10%粘结剂、3%

‑

10%塑化剂,余量为醇类和酯类混合溶剂。

9.其中,醇类和酯类混合溶剂中,醇类溶剂和酯类溶剂的质量比为1:1;醇类溶剂为乙醇与丙三醇的混合溶液,乙醇与丙三醇质量比为9~9.5:1~0.5,酯类溶剂为乙酸乙酯与乙酸丙酯的混合溶液,乙酸乙酯与乙酸丙酯质量比为9.5

‑

9.8:0.5

‑

0.2。

10.优选的,在本发明提供的陶瓷流延浆料中,陶瓷粉体的比表面积为5

‑

15m2/g,由粉体和烧结助剂组成,粉体与烧结助剂的质量比为8~9.5:0.5~2。

11.进一步,粉体为氮化硅粉、氧化铝粉、氮化铝粉、碳化硅粉中的一种或几种;烧结助剂为氧化钇、氧化镱、氮硅化镁、氧化镁、氟化钇、氟化镱、硅化镁中的两种或三种混合。

12.此外,烧结助剂还可以为硬脂酸镁和氧化镱,硬脂酸镁、氧化镱、粉体的摩尔比为5:5:90。采用硬脂酸镁可以让镁源更均匀的分散在浆体中。

13.优选的,在本发明提供的陶瓷流延浆料中,分散剂为磷酸三乙酯、三油酸甘油酯、

蓖麻油中的一种或几种组成;粘结剂为聚乙烯醇缩丁醛、聚甲基丙烯酸甲酯中的一种或两种混合而成;塑化剂为邻苯二甲酸二丁酯、聚乙二醇以质量比1:1的比例混合而成。

14.优选的,在本发明提供的陶瓷流延浆料中,塑化剂与粘结剂质量比为0.5:1。

15.优选的,在本发明提供的陶瓷流延浆料中,聚乙烯醇缩丁醛的分子量为30000

‑

80000,聚甲基丙烯酸甲酯的分子量在50000

‑

150000。

16.优选的,在本发明提供的陶瓷流延浆料中,浆料中还加入有消泡剂正丁醇或聚丙二醇1200进行化学消泡;浆料中还含有卡波姆胶,其含量为浆体总质量的0.01%

‑

0.1%。

17.本发明的第二方面,提供了上述的陶瓷流延浆料的制备方法,其特征在于,包括如下步骤:

18.s1)分散剂预溶

19.按质量分数为0.5%

‑

2%称取分散剂,并溶解在醇类和酯类混合溶剂中,而后置于球磨机中进行球磨,球磨时间1

‑

2h,球磨温度为15

‑

35℃;

20.s2)一次球磨

21.在步骤s1所得的溶液中加入质量分数为30%

‑

55%陶瓷粉体,球磨12

‑

24h,球磨温度为15

‑

35℃;

22.s3)二次球磨

23.在步骤s2所得的溶液中加入质量分数为3%

‑

10%的粘结剂、3%

‑

10%塑化剂,塑化剂与黏结剂质量比为0.5:1;

24.s4)真空脱泡

25.将球磨好的浆体过80

‑

320目筛网泵入脱泡机中,真空度为

‑

0.09mpa以上,真空搅脱泡时间为0.5h

‑

2h,脱泡后静置陈腐2

‑

12h,陈腐后取样测试粘度,进行流延成型。

26.采用上述陶瓷流延浆料流延成型、干燥、剥离基带、制坯体后,外观与现有技术制备的陶瓷坯体无异,表面平整也不存在气泡等影响坯体质量的瑕疵。

27.本发明的有益效果如下:

28.本发明选用醇类溶剂和酯类溶剂的质量比为1:1醇类和酯类混合溶剂作为浆料体系溶剂,醇类溶剂为质量比为9~9.5:1~0.5的乙醇与丙三醇的混合溶液,酯类溶剂为质量比为9.5

‑

9.8:0.5

‑

0.2乙酸乙酯与乙酸丙酯的混合溶液,具有如下优势:

29.(1)安全性高:相对于现有陶瓷流延浆料体系中使用的丁酮、甲苯、二甲苯、异丙醇等溶剂,乙醇、丙三醇、乙酸乙酯、乙酸丙酯均为无毒、无害试剂,使用安全性高,环境友好性强;

30.(2)材料易得,成本低廉:乙醇、丙三醇、乙酸乙酯、乙酸丙酯均为工业常用溶剂,生产工艺成熟,产量高,使用成本低廉;

31.(3)体系稳定,乙醇、丙三醇、乙酸乙酯、乙酸丙酯均为有机溶剂,具备有机溶剂体系稳定、挥发速度快的性能,对于分散剂、粘结剂、塑化剂等有机物料的溶解性强,有助于提升分散剂、粘结剂、塑化剂的选择范围,并提升体系稳定性。

附图说明

32.图1为本发明陶瓷流延浆料的制备流程图;

33.图2是采用本发明陶瓷流延浆料制备得到的陶瓷坯体的图片;

34.图3是本发明氮化硅陶瓷坯体放大2000倍的微观照片。

具体实施方式

35.下面结合本发明的附图和实施例对本发明的实施作详细说明,以下实施例是在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体操作过程,但本发明的保护范围不限于下述的实施例。

36.实施例1

37.本实施例的陶瓷流延浆料按重量百分比计,包含30%陶瓷粉体、0.5%分散剂、5%粘结剂、5%塑化剂、0.01%的卡波姆胶、0.01%的消泡剂正丁醇,余量为质量分数约为59.5%的醇类和酯类混合溶剂。

38.陶瓷粉体的比表面积为5

‑

15m2/g的氮化硅粉,由粉体和烧结助剂组成,粉体与烧结助剂的质量比为8:2。烧结助剂为硬脂酸镁和氧化镱,硬脂酸镁、氧化镱、粉体的摩尔比优选为5:5:90,采用硬脂酸镁可以让镁源更均匀的分散在浆体中。

39.分散剂为磷酸三乙酯、三油酸甘油酯、蓖麻油中的一种或几种组成;粘结剂为聚乙烯醇缩丁醛、聚甲基丙烯酸甲酯中的一种或两种混合而成;塑化剂为邻苯二甲酸二丁酯、聚乙二醇以质量比1:1的比例混合而成,其中,聚乙烯醇缩丁醛的分子量为30000

‑

80000,聚甲基丙烯酸甲酯的分子量在50000

‑

150000。

40.醇类和酯类混合溶剂中,醇类溶剂和酯类溶剂的质量比为1:1;醇类溶剂为乙醇与丙三醇的混合溶液,乙醇与丙三醇质量比为9:1,酯类溶剂为乙酸乙酯与乙酸丙酯的混合溶液,乙酸乙酯与乙酸丙酯质量比为9.5:0.5。

41.浆料制备方法如下:

42.s1)分散剂预溶

43.按上述质量分数称取分散剂,并溶解在醇类和酯类混合溶剂中,而后置于球磨机中进行球磨,球磨时间1

‑

2h,球磨温度为15

‑

35℃;

44.s2)一次球磨

45.在步骤s1所得的溶液中加入质量分数为30%陶瓷粉体,球磨12

‑

24h,球磨温度为15

‑

35℃;

46.s3)二次球磨

47.在步骤s2所得的溶液中加入质量分数为3%的粘结剂、3%塑化剂;

48.s4)真空脱泡

49.将球磨好的浆体过80

‑

320目筛网泵入脱泡机中,真空度为

‑

0.09mpa以上,真空搅脱泡时间为0.5h

‑

2h,脱泡后静置陈腐2

‑

12h,陈腐后取样测试粘度,进行流延成型;

50.s5)流延成型、干燥、剥离基带、制坯体

51.将真空脱泡及陈腐后浆料泵送至流延机机头,经刮刀成型后,通过热风 底板加热复合干燥后,剥离pet基带,得到坯体,坯体表面无裂纹、起皮,凹陷等缺陷即制得合格的流延坯体。

52.实施例2

53.本实施例的陶瓷流延浆料按重量百分比计,包含55%陶瓷粉体、2%分散剂、10%粘结剂、5%塑化剂、0.1%的卡波姆胶、0.01%的消泡剂正丁醇,余量为质量分数约为28%

的醇类和酯类混合溶剂。

54.陶瓷粉体的比表面积为5

‑

15m2/g的氮化硅粉,由粉体和烧结助剂组成,粉体与烧结助剂的质量比为9.5:0.5。烧结助剂选自氧化钇、氧化镱、氮硅化镁、氧化镁、氟化钇、氟化镱、硅化镁中的两种或三种混合。

55.分散剂为磷酸三乙酯、三油酸甘油酯、蓖麻油中的一种或几种组成;粘结剂为聚乙烯醇缩丁醛、聚甲基丙烯酸甲酯中的一种或两种混合而成;塑化剂为邻苯二甲酸二丁酯、聚乙二醇以质量比1:1的比例混合而成,其中,聚乙烯醇缩丁醛的分子量为30000

‑

80000,聚甲基丙烯酸甲酯的分子量在50000

‑

150000。

56.醇类和酯类混合溶剂中,醇类溶剂和酯类溶剂的质量比为1:1;醇类溶剂为乙醇与丙三醇的混合溶液,乙醇与丙三醇质量比为9.5:0.5,酯类溶剂为乙酸乙酯与乙酸丙酯的混合溶液,乙酸乙酯与乙酸丙酯质量比为9.8:0.2。

57.浆料制备方法同实施例一。

58.采用上述两个实施例制备的氮化硅陶瓷坯体的外观图参见图2,外观与现有技术制备的陶瓷坯体无异,表面平整也不存在气泡等影响坯体质量的瑕疵。

59.性能测试方面:厚度采用千分尺测试,密度采用阿基米德排水法测试,抗张强度测试参照与坯体相似的硫化橡胶抗张强度测量标准(gb/t528

‑

2009),坯体柔韧性为对坯体进行卷曲后观察有无裂纹如图2所示,坯体微观形貌采用扫描电镜进行观察。

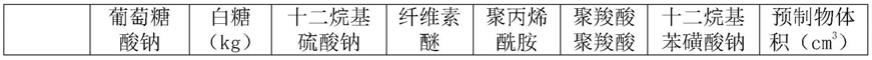

60.坯体性能测试汇总结果如表1所示:坯体厚度较为均匀,五个取样点的厚度极差小于平均值的10%,视为坯体厚度均匀;平均坯体密度达到2.082g/cm3,以3.2g/cm3为氮化硅陶瓷理论密度计,本发明密度达到陶瓷理论密度的65%,超过50%视为合格,所制坯体密度较大;抗张强度大于5mpa,抗张强度优良;坯体卷曲后无裂纹,柔韧性较好(图2)。坯体微观形貌测试见图3,坯体无大气孔,烧结助剂分散均匀(白色部分为助剂)。

61.根据上述测试结果可知,本发明所制坯体性能优异,对应浆料配方合理可行。

62.表1坯体性能测试汇总

[0063][0064]

本发明实施例中,采用制备难度最高的氮化硅粉作为陶瓷粉体,对采用新的混合溶剂后的陶瓷流延浆料的成坯性能进行探究。氧化铝粉、氮化铝粉、碳化硅粉体与氮化硅粉体表面性质接近,三者均能适用有机溶剂配方,本发明为有机溶剂配方的进一步改良;本发明所述溶剂及配方能够支持氮化硅粉体成坯,通过本领域常规的调整流延机的干燥温度、热风循环量(风机频率)、流延带速、刮刀间隙、浆料泵送压力、干燥段及排气段设置等调整手段后,氧化铝粉、氮化铝粉、碳化硅粉也必然能够成坯。根据上述结果可知,采用醇类和酯

类混合溶剂作为溶剂,并基于该溶剂进行其他组分选择形成的陶瓷流延浆料,完全能够实现氮化硅粉成坯,且性能优良。

[0065]

以上已对本发明创造的较佳实施例进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明创造精神的前提下还可作出种种的等同的变型或替换,这些等同的变型或替换均包含在本技术权利要求所限定的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。