1.本发明涉及危险废物处理技术领域,尤其是涉及一种含油污泥在燃煤锅炉中的掺烧方法。

背景技术:

2.含油污泥是一种富含矿物油的固体废物,属于《国家危险废物名录》中hw08类废物,通常污泥中含有一定的原油、重金属离子与无机盐类化合物等。含油污泥中一般含有苯系物、酚类等物质,并伴随恶臭和毒性,若直接和自然环境接触,会使土地毒化、酸化或碱化,导致土壤及土质结构的改变,妨碍植物根系生长并会对水体和植被造成较大污染,同时也意味着石油资源的浪费。

3.目前处理含油污泥的技术主要有资源回收、无害化处理和综合利用技术等。资源回收处理技术包括溶剂萃取法、水洗法、微乳洗涤、破乳法等。油泥无害化处理处理技术包括固定化处理,生物处理、焚烧等技术。综合利用技术包括热分解、制砖铺路以及其它用途。油泥的处理技术多种多样,每种方法都有各自的优缺点和适用范围。随着环保法规的日益严格和完善,油田含油泥砂处理技术将引起高度重视,含油污泥砂无害化、资源化、综合利用处理技术将成为油泥砂处理技术发展的必然趋势。

4.将含油污泥掺入燃煤中用作燃料,可以实现含油污泥的无害化及资源化,并降低燃煤成本,是一种经济可行的含油污泥处理方法。但将含油污泥与煤进行掺烧时,由于含油污泥含水量大,燃烧前一般需要先利用外部能源对其进行烘干处理,然后粉碎后再进行燃烧,能源消耗较大;同时,含油污泥中含有大量的n、s、p、c、o及重金属等元素,在燃烧过程中会产生大量的有害烟气,提高燃煤时烟气中的no

x

、so2及重金属排放量。

技术实现要素:

5.本发明是为了克服现有技术中将含油污泥掺入燃煤中用作燃煤锅炉中的燃料时,需要利用外部能源进行干燥,提高能源消耗,并且会提高燃煤时烟气中的no

x

、so2及重金属排放量的问题,提供一种含油污泥在燃煤锅炉中的掺烧方法,将含油污泥和酒糟与煤粉混合掺烧,降低了燃烧过程中no

x

、so2及重金属的排放;同时利用二次风中的热量对含油污泥和酒糟进行干燥,减少了烘干所需额外热源的使用,降低了系统的能源消耗。

6.为了实现上述目的,本发明采用以下技术方案:一种含油污泥在燃煤锅炉中的掺烧方法,包括如下步骤:(1)将含油污泥和酒糟混合,通过燃煤锅炉的二次风对混合物进行干燥;(2)将干燥后的混合物粉碎,得到危废粉料;(3)将危废粉料和煤粉共同送入燃煤锅炉中焚烧。

7.本发明将含油污泥掺入煤粉中焚烧,可以达到含油污泥无害化处理的目标;同时,本发明为了控制烟气排放,又同时掺入了酒糟与含油污泥一起与煤粉进行掺烧。酒糟的掺入可起到一定的固硫效果,且可以提高co、h2、ch4等还原性气体的生成量,有助于对no

x

的还

原,降低so2和no

x

排放;同时,酒糟中富含多种可以捕集重金属的矿物质组分,可以为重金属提供化学吸附位,降低重金属的挥发及重金属的浸出浓度,可实现重金属在灰渣中的富集和稳定化。因此,本发明通过将含油污泥和酒糟与煤粉混合掺烧,实现了含油污泥和酒糟的无害化和资源化处理,提高了燃煤锅炉利用率,获得更多经济效益。

8.同时,本发明先利用二次风中的热量对含油污泥和酒糟进行干燥,然后再使二次风进入燃煤锅炉中;二次风温度较高且风速较快,可较快的带出含油污泥和酒糟中较高含量的水分,减少了含油污泥和酒糟干燥所需额外热源的使用,降低了系统的能源消耗;干燥过程产生的挥发性有机物和水分可以通过二次送风管路随送风单元再次进入到燃煤锅炉中焚烧,避免了二次污染。

9.作为优选,燃煤锅炉的二次风温度为200~250℃。

10.作为优选,步骤(1)中含油污泥和酒糟混合物的质量与二次风的风量之比为1t:20000~21000nm3。二次风的温度及与废弃物的进料比例控制在此范围内,可以在确保干燥后进入锅炉的二次风温度满足燃烧要求的同时,有效带出含油污泥和酒糟中的水分,将废弃物烘干。

11.作为优选,燃煤锅炉的一次风和二次风的体积比为50:50~60:40。采用此配风方式,可以使燃煤锅炉具有良好的燃烧稳定性和燃烧效率,减少结渣。

12.作为优选,所述含油污泥的含水量为30~35wt%,所述酒糟的含水量为60~70wt%。

13.作为优选,步骤(1)中所述的含油污泥和酒糟的质量比为35~40:15。

14.作为优选,步骤(2)中将干燥后的混合物粉碎至10~40目。

15.作为优选,步骤(3)中所述的危废粉料与煤粉的质量比为20:80~30:70。

16.由于酒糟含水量较高,不易干燥,若酒糟添加量过多会导致干燥后的危废粉末中含水量较高,降低燃烧效率;而酒糟添加量过少又会导致烟气中的no

x

、so2及重金属排放量不能得到有效控制;并且酒糟和含油污泥的加入会降低灰分熔点,导致燃烧过程容易结渣;因此含油污泥和酒糟的掺入量对燃烧情况及污染物的排放有较大影响,本发明通过控制含油污泥、酒糟及煤粉的掺比,使含油污泥和酒糟可以在二次风的作用下被有效烘干,提高燃烧效率,同时降低燃烧过程中no

x

、so2及重金属的排放,减少结渣现象。

17.作为优选,步骤(3)中焚烧时燃煤锅炉炉膛中心温度为900~1000℃。

18.因此,本发明具有如下有益效果:(1)将含油污泥和酒糟与煤粉混合掺烧,实现了含油污泥和酒糟的无害化和资源化处理,改变了燃煤锅炉单一处置危废的现状,提高燃煤锅炉利用率,获得更多经济效益;(2)先利用二次风中的热量对含油污泥和酒糟进行干燥,然后再使二次风进入燃煤锅炉中,减少了含油污泥和酒糟干燥所需额外热源的使用,降低了系统的能源消耗。

附图说明

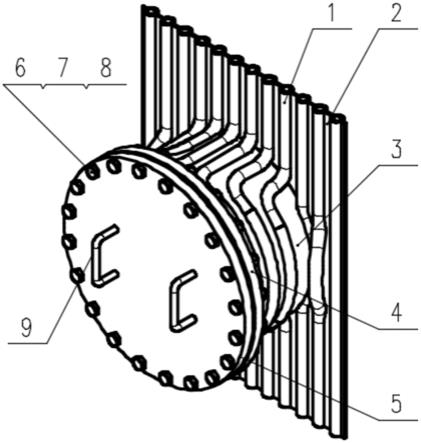

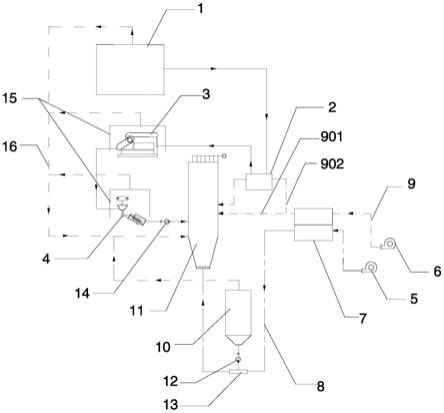

19.图1是本发明使用的掺烧系统的连接结构示意图。

20.图中:1封闭式危废料坑、2干燥装置、3破碎装置、4粉碎装置、5一次风机、6二次风机、7空气预热器、8一次送风管路、9二次送风管路、901第一支路、902第二支路、10封闭式煤粉仓、11燃煤锅炉、12第一给料装置、13混合器、14第二给料装置、15集气罩、16集气管路。

具体实施方式

21.下面结合附图与具体实施方式对本发明做进一步的描述。

22.在本发明中,若非特指,所有设备和原料均可从市场购得或是本行业常用的,下述实施例中的方法,如无特别说明,均为本领域常规方法。本发明实施例中使用的原料煤为神木煤。

23.如图1中所示,本发明各实施例中使用的一种掺烧系统,包括煤粉进料单元、危废进料单元、送风单元及燃煤锅炉11,燃煤锅炉采用200t/h循环流化床锅炉。

24.煤粉进料单元包括封闭式煤粉仓10及与封闭式煤粉仓的出料口连接的第一给料装置12。危废进料单元包括依次连接的封闭式危废料坑1、干燥装置2、破碎装置3、粉碎装置4及第二给料装置14,第二给料装置与燃煤锅炉连接。送风单元包括空气预热器7以及分别与空气预热器连接的一次风机5和二次风机6。一次风机和二次风机分别通过一次送风管路8和二次送风管路9依次与空气预热器和燃煤锅炉连接。

25.空气预热器及燃煤锅炉之间的一次送风管路上设有混合器13,混合器与第一给料装置12连接。空气预热器及燃煤锅炉之间的二次送风管路包括第一支路901和第二支路902,第一支路直接连接空气预热器和燃煤锅炉,第二支路依次连接空气预热器、干燥装置及燃煤锅炉。

26.破碎装置及粉碎装置上分别设有集气罩15,集气罩、封闭式煤粉仓及封闭式危废料坑通过集气管路16与燃煤锅炉连接。

27.本发明中的系统运行时,封闭式煤粉仓中的煤粉经第一给料装置进入混合器,在混合器中与一次风机输出的、经空气预热器加热的一次风混合,被一次风输送进入燃煤锅炉;含油污泥和酒糟在封闭式危废料坑中混合,然后进入干燥装置中,通过由二次风机输出的、经空气预热器加热的二次风进行烘干,然后再经破碎装置和粉碎装置粉碎成粉末后,由第二给料装置输送进入燃煤锅炉,与煤粉进行掺烧,实现了危废的减容、减重及资源化。干燥装置中干燥过程产生的挥发性有机物和水分通过二次送风管路随送风单元再次进入到燃煤锅炉中焚烧;封闭式煤粉仓、封闭式危废料坑中的气体与破碎装置和粉碎装置上的集气罩收集到的气体通过集气管路收集,一起送入燃煤锅炉中进行燃烧,避免处理过程中挥发性有机物对环境及作业空间造成污染。

28.实施例1:一种使用上述系统的掺烧方法,包括如下步骤:(1)将质量比为38:15的含油污泥和酒糟在封闭式危废料坑中混合,混合物进入干燥装置,通过二次风机提供的二次风对混合物进行干燥,进入干燥装置中的混合物的质量为4t/h;bmcr(锅炉最大连续蒸发量)工况下二次风量83527nm3/h,二次风温为210℃,一次风和二次风配比为50:50(v:v);(2)将干燥后的混合物进行破碎和粉碎至10目,得到危废粉料;(3)将危废粉料和煤粉共同送入燃煤锅炉中焚烧,危废粉料与煤粉的质量比为30:70,焚烧时炉膛中心温度为900℃。

29.含油污泥和酒糟的理化性质分析结果如表1和表2中所示。

30.表1:含油污泥理化性质分析结果。

31.表2:酒糟理化性质分析结果。

32.实施例2:一种使用上述系统的掺烧方法,包括如下步骤:(1)将质量比为35:15的含油污泥(含水量30.5%)和酒糟(含水量63.51%)在封闭式危废料坑中混合,混合物进入干燥装置,通过二次风机提供的二次风对混合物进行干燥,进入干燥装置中的混合物的质量为4t/h;bmcr(锅炉最大连续蒸发量)工况下二次风量83527nm3/h,二次风温为200℃,一次风和二次风配比为50:50(v:v);(2)将干燥后的混合物进行破碎和粉碎至10目,得到危废粉料;(3)将危废粉料和煤粉共同送入燃煤锅炉中焚烧,危废粉料与煤粉的质量比为25:75,焚烧时炉膛中心温度为900℃。

33.实施例3:一种使用上述系统的掺烧方法,包括如下步骤:(1)将质量比为40:15的含油污泥(含水量31.8%)和酒糟(含水量60.33%)在封闭式危废料坑中混合,混合物进入干燥装置,通过二次风机提供的二次风对混合物进行干燥,进入干燥装置中的混合物的质量为4t/h;bmcr(锅炉最大连续蒸发量)工况下二次风量83527nm3/h,二次风温为250℃,一次风和二次风配比为60:40(v:v);(2)将干燥后的混合物进行破碎和粉碎至10目,得到危废粉料;(3)将危废粉料和煤粉共同送入燃煤锅炉中焚烧,危废粉料与煤粉的质量比为20:80,焚烧时炉膛中心温度为900℃。

34.对比例1(不掺烧酒糟):一种使用上述系统的掺烧方法,包括如下步骤:(1)将与实施例1中相同的含油污泥(含水量34.6%)直接进入干燥装置,通过二次风机提供的二次风对混合物进行干燥,进入干燥装置中的混合物的质量为4t/h;bmcr(锅炉最大连续蒸发量)工况下二次风量83527nm3/h,二次风温为210℃,一次风和二次风配比为50:50(v:v);(2)将干燥后的含油污泥进行破碎和粉碎至10目,得到危废粉料;(3)将危废粉料和煤粉共同送入燃煤锅炉中焚烧,危废粉料与煤粉的质量比为30:70,焚烧时炉膛中心温度为900℃。

35.对比例2(掺烧酒糟过多):一种使用上述系统的掺烧方法,包括如下步骤:(1)将质量比为15:38的与实施例1中相同的含油污泥(含水量34.6%)和酒糟(含水量69.75%)在封闭式危废料坑中混合,混合物进入干燥装置,通过二次风机提供的二次风对混合物进行干燥,进入干燥装置中的混合物的质量为4t/h;bmcr(锅炉最大连续蒸发量)工况下二次风量83527nm3/h,二次风温为210℃,一次风和二次风配比为50:50(v:v);(2)将干燥后的混合物进行破碎和粉碎至10目,得到危废粉料;(3)将危废粉料和煤粉共同送入燃煤锅炉中焚烧,危废粉料与煤粉的质量比为30:70,焚烧时炉膛中心温度为900℃。

36.对比例3(用秸秆代替酒糟进行掺烧):一种使用上述系统的掺烧方法,包括如下步骤:(1)将质量比为38:15的含油污泥(含水量34.6%)和秸秆在封闭式危废料坑中混合,混合物进入干燥装置,通过二次风机提供的二次风对混合物进行干燥,进入干燥装置中的混合物的质量为4t/h;bmcr(锅炉最大连续蒸发量)工况下二次风量83527nm3/h,二次风温为210℃,一次风和二次风配比为50:50(v:v);(2)将干燥后的混合物进行破碎和粉碎至10目,得到危废粉料;(3)将危废粉料和煤粉共同送入燃煤锅炉中焚烧,危废粉料与煤粉的质量比为30:70,焚烧时炉膛中心温度为900℃。

37.对比例4(用甘蔗渣代替酒糟进行掺烧):一种使用上述系统的掺烧方法,包括如下步骤:(1)将质量比为38:15的含油污泥(含水量34.6%)和甘蔗渣在封闭式危废料坑中混合,混合物进入干燥装置,通过二次风机提供的二次风对混合物进行干燥,进入干燥装置中的混合物的质量为4t/h;bmcr(锅炉最大连续蒸发量)工况下二次风量83527nm3/h,二次风温为210℃,一次风和二次风配比为50:50(v:v);(2)将干燥后的混合物进行破碎和粉碎至10目,得到危废粉料;(3)将危废粉料和煤粉共同送入燃煤锅炉中焚烧,危废粉料与煤粉的质量比为30:70,焚烧时炉膛中心温度为900℃。

38.对比例5(提高危废粉末的掺烧比例):一种使用上述系统的掺烧方法,包括如下步骤:(1)将质量比为38:15的含油污泥(含水量34.6%)和酒糟(含水量69.75%)在封闭

式危废料坑中混合,混合物进入干燥装置,通过二次风机提供的二次风对混合物进行干燥,进入干燥装置中的混合物的质量为4t/h;bmcr(锅炉最大连续蒸发量)工况下二次风量83527nm3/h,二次风温为210℃,一次风和二次风配比为50:50(v:v);(2)将干燥后的混合物进行破碎和粉碎至10目,得到危废粉料;(3)将危废粉料和煤粉共同送入燃煤锅炉中焚烧,危废粉料与煤粉的质量比为40:60,焚烧时炉膛中心温度为900℃。

39.对比例6(降低二次风温度):一种使用上述系统的掺烧方法,包括如下步骤:(1)将质量比为38:15的含油污泥(含水量34.6%)和酒糟(含水量69.75%)在封闭式危废料坑中混合,混合物进入干燥装置,通过二次风机提供的二次风对混合物进行干燥,进入干燥装置中的混合物的质量为4t/h;bmcr(锅炉最大连续蒸发量)工况下二次风量83527nm3/h,二次风温为180℃,一次风和二次风配比为50:50(v:v);(2)将干燥后的混合物进行破碎和粉碎至10目,得到危废粉料;(3)将危废粉料和煤粉共同送入燃煤锅炉中焚烧,危废粉料与煤粉的质量比为30:70,焚烧时炉膛中心温度为900℃。

40.对上述实施例和对比例中焚烧后烟气及灰渣成分进行分析,结果如表3和表4中所示。

41.表3:烟气成分测试结果。

42.表4:灰渣成分测试结果。

43.从表3和表4中可以看出,实施例1~3中采用本发明中的方法将含油污泥和酒糟与煤粉进行掺烧,可有效实现危废的减量化,并且焚烧后的烟气中各污染物含量均满足gb18484-2001中的标准。

44.而对比例1中仅用含油污泥与煤粉掺烧,不掺烧酒糟,烟气中的no

x

和so2含量显著提升,重金属的排放量也有所增大;对比例2中增大酒糟的掺烧比例,由于酒糟中的含水量较大,二次风无法对危废混合物进行有效干燥,进入锅炉中的危废粉末含水率较高,影响燃料的燃尽,导致灰渣的热灼减率升高,不满足标准要求;对比例6中降低二次风温度,同样会影响危废的脱水效果,导致灰渣的热灼减率升高,废弃物减量化、无害化不彻底。

45.对比例3和对比例4中采用秸秆和甘蔗渣代替酒糟与含油污泥一起与煤粉进行掺烧,虽然也可以降低烟气中的no

x

、so2等污染物含量,但锅炉内会出现结渣现象,影响系统运行的安全性和经济性。对比例5中提高危废煤粉与煤粉的掺烧比例,烟气中污染物的含量提升,不满足标准要求;并且燃烧效率下降,废弃物减量化、无害化不彻底。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。