1.本发明涉及增强纤维质量检测技术领域,具体是涉及加工制动材料用的增强纤维强度检测装置。

背景技术:

2.制动俗称“刹车”,指使运行中的机车、车辆及其他运输工具或机械等停止或减低速度的动作。制动的一般原理是在机器的高速轴上固定一个轮或盘,在机座上安装与之相适应的闸瓦、带或盘,在外力作用下使之产生制动力矩;增强纤维是作为结构材料使用的玻璃钢及其它复合材料,是一种常用纤维状增强材料。增强纤维的种类很多,按其化学组成,大致可分为无机纤维和有机纤维两大类;有机纤维有:合成纤维如芳纶纤维、奥纶纤维、聚酯纤维、尼龙纤维、维尼纶纤维、聚丙烯纤维、聚酰亚胺纤维等;天然纤维如棉纤维、剑麻、纸等。无机纤维有:玻璃纤维、碳纤维、硼纤维、晶须、石棉纤维及金属纤维等。在前述的增强材料中,应用最广泛的为玻璃纤维及其制品。玻璃纤维的种类很多,除了常用的无碱纤维、中碱纤维外,还有高强玻璃纤维、高弹玻璃纤维和耐化学介质腐蚀玻璃纤维等。玻璃纤维制品的种类达120多种,用于玻璃钢的主要有玻璃布、玻璃带、玻璃纤维合股纱、无捻粗纱、无捻粗纱布、短切毡、单向布、表面毡、短切纤维和磨碎纤维等;在刹车片中使用增强材料主要是为了提高摩擦材料的强度并限制其形变,在刹车片最初制造中主要采用的是石棉纤维及其线和布,当人们认识到石棉的危害以后,石棉的使用受到限制,于是金属纤维、有机纤维、碳纤维、矿物纤维逐渐作为增强材料投入使用;对于碳纤维材料的加工需要提前对碳纤维材料进行强度测试,以便于了解这一批材料的质量是否过关,现有的碳纤维强度测试中多为抗拉强度的测试,针对加工制动材料用的材料则是需要对抗压强度和耐磨强度进行主要测试的,但是目前还没有用于此需求的设备,所以需要提出加工制动材料用的增强纤维强度检测装置。

技术实现要素:

3.为解决上述技术问题。

4.本技术提供了加工制动材料用的增强纤维强度检测装置,包括有工作台,工作台上设有贯孔,工作台上还设有挡条;以及位置限定机构,位置限定机构设置于工作台上,位置限定机构的工作方向朝向挡条;以及第一压紧机构,第一压紧机构设置于位置限定机构的输出端;以及第二压紧机构,第二压紧机构对称设置于挡条上;以及用于测试碳纤维材料的抗压强度检测机构;以及用于测试碳纤维材料的耐磨强度检测机构,耐磨强度检测机构的输出端设有除屑组件;以及工位切换机构,工位切换机构设置于工作台上,抗压强度检测机构和耐磨强度检测机构对称设置于工位切换机构的输出端。

5.优选的,位置限定机构包括有架体,架体设置于工作台上并与其滑动连接;以及直线驱动器,直线驱动器设置于工作台上,直线驱动器的输出端与架体连接;以及合拢驱动组

件,合拢驱动组件设置于工作台上。

6.优选的,直线驱动器包括有第一导向杆,第一导向杆设置于工作台上,并且第一导向杆与工作台固定连接;以及第一螺纹杆,第一螺纹杆设置于工作台上,并且第一螺纹杆与工作台可转动连接,第一螺纹杆与架体螺纹连接;以及第一伺服电机,第一伺服电机设置于工作台上,并且第一伺服电机的输出端与第一螺纹杆连接。

7.优选的,合拢驱动组件包括有驱动杆,驱动杆设置于架体上,并且驱动杆与架体可转动连接,驱动杆上设有两段螺纹,两端螺纹呈对称设置;以及直角夹块,直角夹块有两个,两个直角夹块均与架体滑动连接,并且两个直角夹块分别与驱动杆的两段螺纹连接。

8.优选的,第一压紧机构分别设置于两个直角夹块上,第一压紧机构包括有滑块,滑块设置于架体上,并且滑块与架体滑动连接;以及第一支撑片,第一支撑片的一端与滑块连接,第一支撑片与直角夹块固定连接;以及第二螺纹杆,第二螺纹杆贯穿第一支撑片的另一端并与其螺纹连接;以及第一橡胶头,第一橡胶头设置于第二螺纹杆的底端。

9.优选的,第二压紧机构包括有第二支撑片,第二支撑片的一端与挡条固定连接;以及第三螺纹杆,第三螺纹杆贯穿第二支撑片并与其螺纹连接;以及第二橡胶头,第二橡胶头设置于第三螺纹杆的底端固定连接。

10.优选的, 抗压强度检测机构包括有第四螺纹杆,第四螺纹杆设置于工位切换机构的输出端并与其可转动连接;以及第二伺服电机,第二伺服电机设置于工位切换机构的输出端,并且第二伺服电机的输出端与第四螺纹杆连接;以及第一横板,第一横板设置于工位切换机构的输出端并与其滑动连接,第一横板与第四螺纹杆螺纹连接;以及第一压力传感器,第一压力传感器设置于第一横板上;以及下压头,下压头设置于第一压力传感器的输出端。

11.优选的,耐磨强度检测机构包括有第五螺纹杆,第五螺纹杆设置于工位切换机构的输出端并与其可转动连接;以及第三伺服电机,第三伺服电机设置于工位切换机构的输出端,第三伺服电机的输出端与第五螺纹杆连接;以及第二横板,第二横板设置于工位切换机构的输出端并与其滑动连接,第二横板与第五螺纹杆螺纹连接,第二横板上设有第二压力传感器;以及滑动架,滑动架上设有限位杆,滑动架通过限位杆与第二横板滑动连接,滑动架上还设有第四伺服电机;以及打磨头,打磨头设置于第四伺服电机的输出端。

12.优选的,耐磨强度检测机构还包括有用于清理废屑的除屑组件,除屑组件包括有罩体,罩体设置于滑动架的底部并与其固定连接;以及抽吸管,抽吸管的一端与罩体连接;以及收集箱,抽吸管的另一端与收集箱连接;以及风机,风机设置于收集箱的出风口,并且收集箱的出风口处设有滤网。

13.优选的,工位切换机构包括有纵滑架,抗压强度检测机构和耐磨强度检测机构对称设置于纵滑架上;以及横滑块,纵滑架设置于横滑块上并与其可转动连接,横滑块的底部设有回转气缸,回转气缸的输出端与纵滑架连接;以及第二导向杆,第二导向杆设置于工作台的底部,第二导向杆贯穿横滑块并与其滑动连接;以及第六螺纹杆,第六螺纹杆设置于工作台的底部,第六螺纹杆贯穿横滑块并与其螺纹连接;以及第五伺服电机,第五伺服电机设置于工作台的底部,第五伺服电机的输出端与第六螺纹杆连接。本发明与现有技术相比具有的有益效果是:1.本技术通过工作台、位置限定机构、第一压紧机构、第二压紧机构和抗压强度检

测机构的设置,可以完成对多种尺寸的碳纤维材料进行强度测试,解决对增强纤维的质量检测,避免了加工制动材料出现产品不合格等质量问题;2.本技术通过架体、直线驱动器和合拢驱动组件的设置,可以扩展设备的实用性,使其可以对多种尺寸的碳纤维材料进行限制和固定;3.本技术通过除屑组件的设置,可以避免打磨产出的废屑影响碳纤维耐磨强度的测试结果。

附图说明

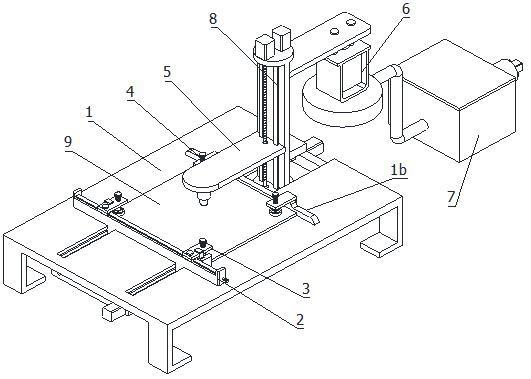

14.图1为本发明的立体结构示意图一;图2为本发明的主视图;图3为本发明的立体结构示意图二;图4为本发明的俯视图;图5为本发明的立体结构示意图三;图6为本发明的立体结构示意图四;图7为图6的a处放大图;图8为图6的b处放大图;图9为本发明的抗压强度检测机构、耐磨强度检测侧机构和纵滑架的立体结构示意图;图10为本发明的抗压强度检测机构、耐磨强度检测侧机构和纵滑架的主视图。

15.图中标号为:1-工作台;1a-贯孔;1b-挡条;2-位置限定机构;2a-架体;2b-直线驱动器;2b1-第一导向杆;2b2-第一螺纹杆;2b3-第一伺服电机;2c-合拢驱动组件;2c1-驱动杆;2c2-直角夹块;3-第一压紧机构;3a-滑块;3b-第一支撑片;3c-第二螺纹杆;3d-第一橡胶头;4-第二压紧机构;4a-第二支撑片;4b-第三螺纹杆;4c-第二橡胶头;5-抗压强度检测机构;5a-第四螺纹杆;5b-第二伺服电机;5c-第一横板;5d-第一压力传感器;5e-下压头;6-耐磨强度检测机构;6a-第五螺纹杆;6b-第三伺服电机;6c-第二横板;6c1-第二压力传感器;6d-滑动架;6d1-限位杆;6d2-第四伺服电机;6e-打磨头;7-除屑组件;7a-罩体;7b-抽吸管;7c-收集箱;7d-风机;8-工位切换机构;8a-纵滑架;8b-横滑块;8b1-回转气缸;8c-第二导向杆;8d-第六螺纹杆;8e-第五伺服电机;9-碳纤维。

具体实施方式

16.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

17.如图1、图2和图3所示,提供以下优选技术方案:加工制动材料用的增强纤维强度检测装置,包括有工作台1,工作台1上设有贯孔

1a,工作台1上还设有挡条1b;以及位置限定机构2,位置限定机构2设置于工作台1上,位置限定机构2的工作方向朝向挡条1b;以及第一压紧机构3,第一压紧机构3设置于位置限定机构2的输出端;以及第二压紧机构4,第二压紧机构4对称设置于挡条1b上;以及用于测试碳纤维材料的抗压强度检测机构5;以及用于测试碳纤维材料的耐磨强度检测机构6,耐磨强度检测机构6的输出端设有除屑组件7;以及工位切换机构8,工位切换机构8设置于工作台1上,抗压强度检测机构5和耐磨强度检测机构6对称设置于工位切换机构8的输出端;具体的,为了解决对碳纤维材料强度测试的技术问题,首先工作人员将碳纤维材料放置于工作台1的顶面,将碳纤维材料的一侧边缘抵触挡条1b,并且碳纤维材料覆盖贯孔1a的上方,工作人员操作位置限定机构2开始工作,位置限定机构2的输出端靠近碳纤维的另一侧边缘,并且将碳纤维材料的位置范围进行限制,避免碳纤维材料水平位置出现位移,然后工作人员对第一压紧机构3和第二压紧机构4进行操作,通过第一压紧机构3和第二压紧机构4将碳纤维的四角进行固定,避免在进行碳纤维强度检测时出现碳纤维翘起导致检测数据不准确,最后工作人员根据所需检测要求操作工位切换机构8,工位切换机构8控制抗压强度检测机构5或者耐磨强度检测机构6处于碳纤维材料的上方,通过抗压强度检测机构5将处于贯孔1a上方的碳纤维材料进行贯穿,在贯穿完成时对贯穿所需要的力度进行记录,并且根据记录的数值计算得出碳纤维材料的强度,通过耐磨强度检测机构6在规定压力下使用旋转的砂轮或砂纸摩擦碳纤维材料表面,观察在规定转数下需要多长时间可以将碳纤维材料贯穿,并且在打磨的过程中通过除屑组件7对产生的废屑进行及时清理。

18.如图4所示,提供以下优选技术方案:位置限定机构2包括有架体2a,架体2a设置于工作台1上并与其滑动连接;以及直线驱动器2b,直线驱动器2b设置于工作台1上,直线驱动器2b的输出端与架体2a连接;以及合拢驱动组件2c,合拢驱动组件2c设置于工作台1上;具体的,为了解决碳纤维材料位置固定的技术问题,当碳纤维材料一侧的边缘抵触挡条1b时,工作人员操作直线驱动器2b进行工作,直线驱动器2b的输出端推动架体2a靠近碳纤维材料的另一侧,接下来对合拢驱动组件2c进行操作,通过合拢驱动组件2c的输出端将碳纤维材料相邻的两个角扣住,以完成对碳纤维材料的水平位置限定。

19.如图5所示,提供以下优选技术方案:直线驱动器2b包括有第一导向杆2b1,第一导向杆2b1设置于工作台1上,并且第一导向杆2b1与工作台1固定连接;以及第一螺纹杆2b2,第一螺纹杆2b2设置于工作台1上,并且第一螺纹杆2b2与工作台1可转动连接,第一螺纹杆2b2与架体2a螺纹连接;以及第一伺服电机2b3,第一伺服电机2b3设置于工作台1上,并且第一伺服电机2b3的输出端与第一螺纹杆2b2连接;具体的,为了解决使用不同尺寸碳纤维材料的技术问题,工作人员根据实际碳纤维材料的尺寸对直线驱动器2b进行启停,第一伺服电机2b3的输出端驱动第一螺纹杆2b2转动,第一螺纹杆2b2带动架体2a沿第一导向杆2b1进行移动,直至靠近碳纤维材料边缘停止移动。

20.如图6所示,提供以下优选技术方案:合拢驱动组件2c包括有驱动杆2c1,驱动杆2c1设置于架体2a上,并且驱动杆2c1与架体2a可转动连接,驱动杆2c1上设有两段螺纹,两端螺纹呈对称设置;以及直角夹块2c2,

直角夹块2c2有两个,两个直角夹块2c2均与架体2a滑动连接,并且两个直角夹块2c2分别与驱动杆2c1的两段螺纹连接;具体的,为了解决限制碳纤维材料水平位置的技术问题,工作人员扭动驱动杆2c1的端部,由于两个直角夹块2c2分别与驱动杆2c1的两段螺纹连接,并且两个直角夹块2c2的移动方向均被限制,所以转动中的驱动杆2c1带动两个直角夹块2c2互相靠近,通过两个直角夹块2c2将碳纤维材料靠近架体2a一侧的两角扣住。

21.如图7所示,提供以下优选技术方案:第一压紧机构3分别设置于两个直角夹块2c2上,第一压紧机构3包括有滑块3a,滑块3a设置于架体2a上,并且滑块3a与架体2a滑动连接;以及第一支撑片3b,第一支撑片3b的一端与滑块3a连接,第一支撑片3b与直角夹块2c2固定连接;以及第二螺纹杆3c,第二螺纹杆3c贯穿第一支撑片3b的另一端并与其螺纹连接;以及第一橡胶头3d,第一橡胶头3d设置于第二螺纹杆3c的底端;具体的,为了解决碳纤维强度检测准确性的技术问题,当直角夹块2c2调整至合适位置将碳纤维材料两角扣住后,带动两个第一压紧机构3也同时处于碳纤维的两角,然后工作人员扭动第二螺纹杆3c带动第一橡胶头3d下降将碳纤维材料压住,滑块3a和第一支撑片3b用于结构支撑。

22.如图8所示,提供以下优选技术方案:第二压紧机构4包括有第二支撑片4a,第二支撑片4a的一端与挡条1b固定连接;以及第三螺纹杆4b,第三螺纹杆4b贯穿第二支撑片4a并与其螺纹连接;以及第二橡胶头4c,第二橡胶头4c设置于第三螺纹杆4b的底端固定连接;具体的,为了解决对碳纤维材料固定的技术问题,工作人员扭动第三螺纹杆4b,第三螺纹杆4b带动第二橡胶头4c进行下降对碳纤维材料进行固定,第二支撑片4a用于固定支撑。

23.如图9所示,提供以下优选技术方案:抗压强度检测机构5包括有第四螺纹杆5a,第四螺纹杆5a设置于工位切换机构8的输出端并与其可转动连接;以及第二伺服电机5b,第二伺服电机5b设置于工位切换机构8的输出端,并且第二伺服电机5b的输出端与第四螺纹杆5a连接;以及第一横板5c,第一横板5c设置于工位切换机构8的输出端并与其滑动连接,第一横板5c与第四螺纹杆5a螺纹连接;以及第一压力传感器5d,第一压力传感器5d设置于第一横板5c上;以及下压头5e,下压头5e设置于第一压力传感器5d的输出端。

24.具体的,为了解决碳纤维材料抗压强度检测的技术问题,当碳纤维材料被固定后,工作人员打开抗压强度检测机构5,第二伺服电机5b的输出端驱动第四螺纹杆5a转动,第四螺纹杆5a带动第一横板5c进行下降,第一横板5c带动下压头5e将碳纤维材料贯穿,并通过第一压力传感器5d检测需要多大的压力可以贯穿成功,并且根据记录的数值计算得出碳纤维材料的强度。

25.如图10所示,提供以下优选技术方案:耐磨强度检测机构6包括有第五螺纹杆6a,第五螺纹杆6a设置于工位切换机构8的输出端并与其可转动连接;以及第三伺服电机6b,第三伺服电机6b设置于工位切换机构8的输出端,第三伺服电机6b的输出端与第五螺纹杆6a连接;以及第二横板6c,第二横板6c设置

于工位切换机构8的输出端并与其滑动连接,第二横板6c与第五螺纹杆6a螺纹连接,第二横板6c上设有第二压力传感器6c1;以及滑动架6d,滑动架6d上设有限位杆6d1,滑动架6d通过限位杆6d1与第二横板6c滑动连接,滑动架6d上还设有第四伺服电机6d2;以及打磨头6e,打磨头6e设置于第四伺服电机6d2的输出端;具体的,为了解决对碳纤维材料耐磨强度检测的技术问题,当碳纤维材料被固定后,工作人员打开耐磨强度检测机构6,第三伺服电机6b的输出端带动第五螺纹杆6a转动,第五螺纹杆6a带动带动第二横板6c进行下降,第二横板6c通过第二横板6c间接带动打磨头6e下降至碳纤维材料表面,并且通过第二压力传感器6c1压迫滑动架6d在规定压力下,第四伺服电机6d2的输出端带动打磨头6e对碳纤维材料表面进行打磨,观察在规定转数下需要多长时间可以将碳纤维材料贯穿,限位杆6d1用于支撑滑动架6d并限制其移动方向。

26.如图6所示,提供以下优选技术方案:耐磨强度检测机构6还包括有用于清理废屑的除屑组件7,除屑组件7包括有罩体7a,罩体7a设置于滑动架6d的底部并与其固定连接;以及抽吸管7b,抽吸管7b的一端与罩体7a连接;以及收集箱7c,抽吸管7b的另一端与收集箱7c连接;以及风机7d,风机7d设置于收集箱7c的出风口,并且收集箱7c的出风口处设有滤网;具体的,为了解决废屑对耐磨强度测试影响的技术问题,在打磨的过程中除屑组件7同步开始工作,罩体7a将打磨产生的废屑罩住,风机7d开始工作,风机7d通过抽吸管7b将罩体7a内的废屑抽入至收集箱7c的内部,并通过滤网使废屑留存于收集箱7c的内部。

27.如图5所示,提供以下优选技术方案:工位切换机构8包括有纵滑架8a,抗压强度检测机构5和耐磨强度检测机构6对称设置于纵滑架8a上;以及横滑块8b,纵滑架8a设置于横滑块8b上并与其可转动连接,横滑块8b的底部设有回转气缸8b1,回转气缸8b1的输出端与纵滑架8a连接;以及第二导向杆8c,第二导向杆8c设置于工作台1的底部,第二导向杆8c贯穿横滑块8b并与其滑动连接;以及第六螺纹杆8d,第六螺纹杆8d设置于工作台1的底部,第六螺纹杆8d贯穿横滑块8b并与其螺纹连接;以及第五伺服电机8e,第五伺服电机8e设置于工作台1的底部,第五伺服电机8e的输出端与第六螺纹杆8d连接;具体的,为了解决更换抗压强度检测机构5和耐磨强度检测机构6工作的技术问题,根据检测类型的要求回转气缸8b1带动纵滑架8a进行转动,纵滑架8a带动抗压强度检测机构5和耐磨强度检测机构6进行工位的交替,通过第五伺服电机8e带动第六螺纹杆8d转动,第六螺纹杆8d通过横滑块8b带动纵滑架8a靠近或远离碳纤维材料,以便于碳纤维材料的固定和拆除,第二导向杆8c用于支撑横滑块8b并对其进行引导。

28.本技术通过工作台1、位置限定机构2、第一压紧机构3、第二压紧机构4和抗压强度检测机构5的设置,可以完成对多种尺寸的碳纤维材料进行强度测试,解决对增强纤维的质量检测,避免了加工制动材料出现产品不合格等质量问题,通过除屑组件7的设置,可以避免打磨产出的废屑影响碳纤维耐磨强度的测试结果。

29.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其

等同物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。