1.本发明涉及电流互感器测试相关技术领域,尤其涉及一种全光纤电流互感器光路损耗测试系统及测试方法。

背景技术:

2.全光纤电流互感器是换流站的重要测量设备,全光纤电流互感器的传变性能直接影响控制保护系统对换流站实时工况的判断。基于光学传感技术的全光纤电流互感器是一种无源电子式电流互感器,采用全光纤光路实现电流信号的闭环检测,具有动态范围大、测量频带宽、抗电磁干扰性能好、体积小、重量轻、便于与高压设备集成、可测直流信号等优点,具有非常明显的优势。

3.但是国内在运的全光纤电流互感器目前多为进口产品,进口产品凭借其技术的垄断地位价格较高,而且售后服务不能满足实际运行的需求。国产化全光纤电流互感器采用基于光波导高速调制器的远端调制方案,一二次之间仅为保偏光纤实现光信号传感及传输,抗电磁干扰能力强。

4.国内特高压直流输电工程将会进入密集建设期,平均每年将会有2条工程开工建设,预计未来五年全光纤电流互感器市场需求总额在16亿元左右,随着电力设备国产化进程不断推进,国产全光纤电流互感器市场前景广阔。但是国产全光纤电流互感器保偏光路从厂内装配到现场熔纤过程中有四个保偏光纤熔接点,目前采用的技术方案导致全光纤电流互感器生产及现场施工效率不高,制约全光纤电流互感器的批量化生产及推广应用。

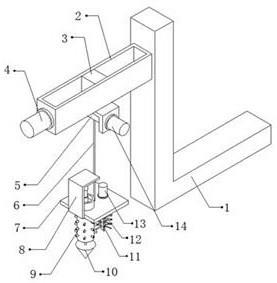

5.现有技术中,通过全光纤电流互感器采集单元对每次熔接后的保偏光路进行损耗评估。该损耗评估系统的构成示意图如图1所示。全光纤电流互感器由光纤传感环、光纤绝缘子、保偏尾缆、保偏光缆及采集单元组成,各部件通过输入输出端的保偏光纤熔接成为完整的系统,其中光纤传感环、光纤绝缘子及保偏尾缆组成全光纤电流互感器高压侧一次本体,采集单元放置在远端控制室屏柜内,保偏光缆将一次本体及二次采集单元连接起来。各部件功能如下:光纤传感环实现高压侧一次电流与光学相位信息的转换,经由往返的偏振光信号传递出去;光纤绝缘子内嵌有保偏光纤,传递偏振光信号,并保证了全光纤电流互感器一次本体的绝缘性能;保偏尾缆作为全光纤电流互感器一次本体输出端,保证了其信号传输可靠性及机械性;保偏光缆将采集单元输出的偏振光信号传输至一次本体端,并将一次本体返回的光信号送回采集单元内进行信号处理。全光纤电流互感器保偏光路包含四个熔纤点:

6.1)光纤传感环输出端尾纤与光纤绝缘子高压端尾纤的熔纤点;

7.2)光纤绝缘子低压端尾纤与保偏尾缆本体端尾纤的熔纤点;

8.3)保偏尾缆输出端尾纤与保偏光缆一次端尾纤的熔纤点;

9.4)保偏光缆二次端尾纤与采集单元输出端尾纤的熔纤点。

10.采集单元对返回的光信号进行电流解调的同时,同时能将光信号波形及硬件核心参量提取并上传至上位机调试软件上显示,通过对探测器输出波形并结合状态量变化情

况,可以判断保偏光路的偏振及损耗特性是否符合设计要求,以此来检验熔纤点的质量,若不合格则需要重新熔纤。

11.根据以上检验原理,全光纤电流互感器生产熔纤损耗检验现有技术方案步骤如下:

12.(1)分别熔接光纤端1与光纤端2、光纤端3与光纤端8;

13.(2)检验光路状态,若不合格需要反复对两个熔纤点进行断纤熔纤,直至检验合格,检验合格后对光纤端1与光纤端2的熔纤点进行防护固定,并剪断光纤端3与光纤端8的熔纤点;

14.(3)分别熔接光纤端3与光纤端4、光纤端5与光纤端8;

15.(4)检验方法与步骤2相同,检验合格后对光纤端3与光纤端4的熔纤点进行防护固定,并剪断光纤端5与光纤端8的熔纤点;

16.(5)分别熔接光纤端5与光纤端6、光纤端7与光纤端8;

17.(6)检验方法与步骤2相同,检验合格后对光纤端5与光纤端6的熔纤点、光纤端7与光纤端8的熔纤点进行防护固定。

18.采用该方法进行检测存在如下缺点:

19.(1)通过采集单元对熔纤后的光路进行检验,需要重复断纤熔纤,影响批量化生产效率。每台全光纤电流互感器保偏光路存在4个熔纤点,其中熔纤点1、2在厂内完成,现有技术方案至少需要熔纤4次,断纤2次完成一台产品本体光路装配,批量化生产任务重,影响供货效率。

20.(2)采集单元前端光路必然存在两个熔纤点,若检验不合格无法断定故障点,需要一一排查,效率慢。

21.(3)两个熔纤点之间距离较远,一台熔纤机来回搬运、搭环境效率低下,若再增加一台熔纤机(保偏光纤熔纤机价格高昂,且依赖进口),提高了生产成本。

22.(4)熔纤点3、4在工程现场完成,由于保偏光缆一般一百米至四百米之间不等,距离较远,当同一套光路检验不合格时,来回搬运熔纤机增加现场施工成本及难度。

技术实现要素:

23.基于现有技术的上述情况,本发明的目的在于提供一种光路损耗测试系统,可以替代采集单元对光路损耗进行检测,且这种测试系统输出端无需熔纤,提高了光路熔接诊断的可靠性及生产效率。

24.为达到上述目的,根据本发明的一个方面,提供了一种全光纤电流互感器光路损耗测试系统,包括适配器模块、耦合器模块、光功率测量模块、以及光源模块;其中,

25.所述适配器模块,将所述待测光纤与耦合器模块机械连接;

26.所述耦合器模块,包括一输入端、一输出端、以及一输入输出复合端,所述输入端接收所述光源模块输出的原始光信号,所述输入输出复合端将所述原始光信号输出至待测光路,以及接收从所述待测光路返回的待测光信号,所述输出端将所述待测光信号输出至所述光功率测量模块;

27.所述光功率测量模块,读取所述耦合器模块输出端输出的待测光信号的光功率值。

28.进一步的,所述适配器模块包括裸纤适配器和光纤适配器;

29.所述裸纤适配器,一端连接待测光纤,另一端连接光纤适配器;

30.所述光纤适配器,一端连接待测裸纤,另一端连接所述耦合器模块的输入输出复合端。

31.进一步的,所述耦合器模块包括光纤耦合器,实现光信号功率在不同光纤间的分配。

32.进一步的,所述光纤耦合器的分光比为1:1。

33.进一步的,所述光源模块包括sld光源和光源驱动器;

34.所述光源驱动器,对所述sld光源进行功率驱动和温度控制;

35.所述sld光源,输出功率稳定的光信号至所述耦合器模块。

36.进一步的,所述光功率测量模块包括光功率计。

37.根据本发明的另一个方面,提供了一种全光纤电流互感器光路损耗测试方法,采用如本发明第一个方面所述的全光纤电流互感器光路损耗测试系统进行测试,包括步骤:

38.s1、将第n光纤端接入所述测试系统,获取光功率值pn,n=1;

39.s2、熔接第n光纤端与第n 1光纤端,将第n 2光纤端接入所述测试系统,获取光功率值p

n 1

;

40.s3、计算光路损耗值,若所述光路损耗值在预设范围内,则检测合格,若光路损耗值超出预设范围,则重新进行熔接,直至合格,n=n 2,

41.s4、若n《7,则跳转至步骤s2,若n=7,执行步骤s5;

42.s5、熔接第n光纤端与第n 1光纤端,采集单元上传状态量评估光路损耗,若不符合预设要求,则重新进行熔接,直至合格。

43.进一步的,所述步骤s3中,所述光路损耗值通过下式计算:

44.10*lg(p

n 1

/pn)。

45.进一步的,所述测试方法还包括,确定所述第n光纤端的位置:

46.第一光纤端和第二光纤端,包括光纤传感环输出端尾纤与光纤绝缘子高压端尾纤的熔纤点的两端;

47.第三光纤端和第四光纤端,包括光纤绝缘子低压端尾纤与保偏尾缆本体端尾纤的熔纤点的两端;

48.第五光纤端和第六光纤端,包括保偏尾缆输出端尾纤与保偏光缆一次端尾纤的熔纤点的两端;

49.第七光纤端和第八光纤端,包括保偏光缆二次端尾纤与采集单元输出端尾纤的熔纤点的两端。

50.进一步的,所述采集单元将返回光信号的参数提取并上传至上位机,以评估光路损耗。

51.综上所述,本发明提供了一种全光纤电流互感器光路损耗测试系统及其测试方法,该测试系统可以替代现有技术方案中的采集单元,对熔接后的前端保偏光路损耗进行分析检验。本发明提供的测试系统原理简单,便于实现,无需复杂公式,通过新增熔纤点及光纤后返回光功率的衰减量来检验光路损耗,其可靠性高、操作简单,且可重复使用,其组成部件均为市面上标准产品,易于采购及控制成本。提高了全光纤电流互感器厂内熔纤光

路检验效率,提高人员及设备利用率,降低了生产成本。本发明的技术方案具有如下有益的技术效果:

52.(1)不会增加全光纤电流互感器光路装配环节的熔纤工作量,提高生产效率;

53.(2)光路末端光纤可直接通过物理结构夹持与测试系统连接,无需熔接,测试效率高;

54.(3)测试光路只有一个熔纤点,问题排查更可靠;

55.(4)成本低,集成化后便于携带,有利于现场问题排查及施工效率提高。

附图说明

56.图1是现有技术中全光纤电流传感器损耗评估系统的构成示意图;

57.图2是本发明全光纤电流互感器光路损耗测试系统的构成示意图;

58.图3是采用本发明的全光纤电流互感器光路损耗测试系统对全光纤电流互感器保偏光路进行损耗测试的示意图;

59.图4是本发明全光纤电流互感器光路损耗测试方法的实施流程图。

具体实施方式

60.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

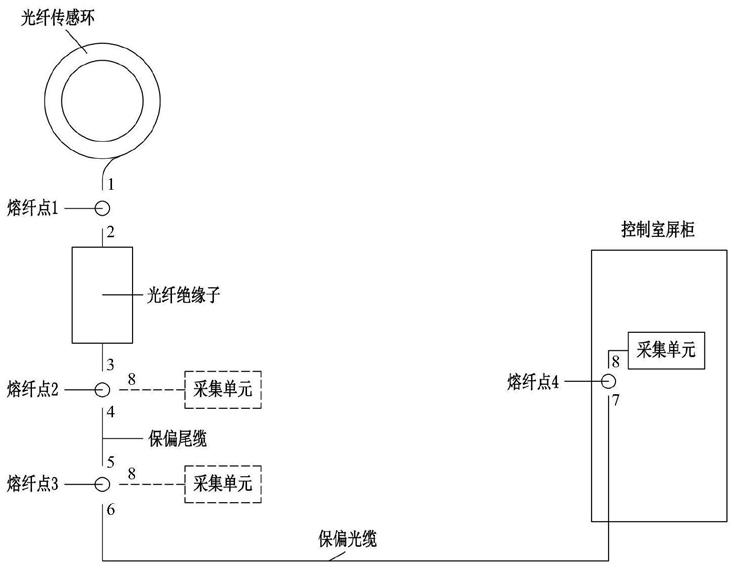

61.下面结合附图对本发明的技术方案进行详细说明。根据本发明的一个实施例,提供了一种全光纤电流互感器光路损耗测试系统,该测试系统的构成示意图如图2所示,该系统包括sld光源1、光源驱动模块2、光纤耦合器3、光功率计4、裸纤适配器5、光纤适配器6。

62.sld光源1为光学器件,在驱动电流功能下发出波长1310nm的光信号。

63.光源驱动仪2对sld光源1进行功率驱动及温度控制,以保证sld光源工作稳定。光源驱动仪2通过导线及接线工装与sld光源1进行电连接。根据某些实施例,也可以选用波长及功率稳定的台式光源代替。

64.光纤耦合器3实现光信号功率在不同光纤间的分配,本实施例中涉及的光纤耦合器3为1x2结构,分光比接近1:1,可以将返回的光信号的一部分分配给光功率计4。光纤耦合器3的b端与sld光源输出端光纤通过熔纤连接;c端为光纤fc接头,可直接插接在光功率4信号输入端并固定;a端为光纤fc接头,可直接插接在光纤适配器近端并固定。

65.光功率计4对光纤耦合器3的c端输出的光信号功率进行测试。光功率计4接收返回光信号,并将功率值显示在可视界面上,通过待测光路新增熔纤点及光纤后返回光功率的衰减量来检验光路损耗。

66.裸纤适配器5远端可直接夹持裸纤,近端为fc接头可直接插接在光纤适配器6远端,实现远端保偏光路尾纤与光纤耦合器3的a端的机械连接。本实施例通过选用裸纤适配器5及光纤适配器6作为物理连接端,可直接夹持待测光路末端裸纤,无需熔纤。

67.该测试系统的工作过程如下:

68.1)sld光源1在光源驱动仪2的驱动下发出中心波长1310nm、功率稳定的光信号。

69.2)光信号由光纤耦合器3的b端输入,a端输出,并通过光纤适配器6、裸纤适配器5进入远端待测保偏光路。

70.3)进入待测光路的光信号传输至保偏光路末端被光纤反射镜反射后沿原光纤返回,经裸纤适配器5、光纤适配器6从光纤耦合器3的c端输出至光功率计4。

71.4)通过光功率计读取返回光信号的功率值,并记录下来。

72.采用本实施例所提供的测试系统对全光纤电流互感器保偏光路进行损耗测试的示意图如图3所示。

73.根据本发明的另一个实施例,提供了一种采用该全光纤电流互感器光路损耗测试系统的测试方法,该测试方法的流程图如图4所示。包括如下步骤:

74.1)先将光纤端1接入测试系统,记录光功率值p1。

75.2)熔接光纤端1与光纤端2,将光纤端3接入测试系统,记录光功率值p2,计算光路损耗10lg(p2/p1),检验损耗值是否在设计要求范围内,如不合格则重新熔接光纤端1与光纤端2,直至检验合格,然后对熔纤点进行防护及固定。

76.3)熔接光纤端3与光纤端4,将光纤端5接入测试系统,记录光功率值p3,计算光路损耗10lg(p3/p2),检验损耗值是否在设计要求范围内,如不合格则重新熔接光纤端3与光纤端4,直至检验合格,然后对熔纤点进行防护及固定。

77.4)熔接光纤端5与光纤端6,将光纤端7接入测试系统,记录光功率值p4,计算光路损耗10lg(p4/p3),检验损耗值是否在设计要求范围内,如不合格则重新熔接光纤端5与光纤端6,直至检验合格,然后对熔纤点进行防护及固定。

78.5)熔接光纤端7与光纤端8,通过采集单元上传状态量评估光路损耗,若不符合要求则重新熔接光纤端7与光纤端8,直至检验合格,然后对熔纤点进行防护及固定。

79.综上所述,本发明涉及一种全光纤电流互感器光路损耗测试系统及其测试方法,该测试系统可以替代现有技术方案中的采集单元,对熔接后的前端保偏光路损耗进行分析检验。本发明提供的测试系统原理简单,便于实现,无需复杂公式,通过新增熔纤点及光纤后返回光功率的衰减量来检验光路损耗,其可靠性高、操作简单,且可重复使用,其组成部件均为市面上标准产品,易于采购及控制成本。提高了全光纤电流互感器厂内熔纤光路检验效率,提高人员及设备利用率,降低了生产成本。

80.应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解释本发明的原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。