1.本发明涉及光伏组件封装胶膜技术领域,特别涉及一种光伏电池板用导热封装胶膜及其制备方法。

背景技术:

2.碳中和大背景下,随着光伏发电成本的持续下降,光伏发电作为新的经济性发电方式将加速替代其他传统化石能源发电方式。但光伏电池板组件在发电过程中会产生大量的热量,若产生的热量未能及时导出,光伏电池板组件的温度则会持续升高,进而影响光伏电池板组件的光电转化效率和光伏电池板组件的使用寿命。因此降低光伏电池板组件的温度,提高组件自身的导热性能显得尤为重要。

3.胶膜是影响光伏电池板组件质量和寿命的关键性封装材料。光伏封装胶膜作为核心辅材覆盖在电池板的上下表面,与光伏玻璃、背板等在真空环境下通过层压工艺制备成光伏电池板组件,主要起保护电池板,为电池板线路装备提供结构支撑和传导电池板产生的热量等作用。因此,提高封装胶膜的导热性能并进一步延长光伏电池板组件的使用寿命已成为保证光伏电池板长期正常发电的关键因素之一。

技术实现要素:

4.为解决光伏电池板组件在发电过程中产生的大量热量无法及时散出,导致光伏电池板组件温度升高,进而影响光伏电池板使用寿命等问题,本发明提出了一种光伏电池板用导热封装胶膜及其制备方法,获得的封装胶膜其导热系数在2.5-3.5w/m.k之间,能及时有效的传导光伏电池板组件发电过程中产生的热量,从而降低组件的温度和发电成本,提高组件的光电转化效率;此外,本发明的导热封装胶膜还兼具良好的绝缘性和耐候性。

5.为解决上述技术问题,本发明采用的一个技术方案是:

6.一种光伏电池板用导热封装胶膜,所述导热封装胶膜由eva-tpee第一胶膜层、poe-pe胶膜层和eva-tpee第二胶膜层复合制成;

7.其中,所述eva-tpee第一胶膜层和所述eva-tpee第二胶膜层均包括如下重量份的原料:

8.基体树脂100份、交联剂0.5-3份、紫外光吸收剂0.5-2份、抗氧化剂0.25-2份和增粘剂0.1-2.5份;

9.所述poe-pe胶膜层包括如下重量份的原料:

10.基体树脂100份、复合导热填料0-30份、交联剂0.5-3份、紫外光吸收剂0.5-2份、抗氧化剂0.25-2份和增粘剂0.1-2.5份;

11.进一步地说,所述eva-tpee第一胶膜层原料和所述eva-tpee第二胶膜层原料中的基体树脂均为乙烯-醋酸乙烯酯共聚物(eva)树脂和热塑性聚酯弹性体(tpee)树脂的混合物,所述eva树脂和所述tpee树脂的质量比为3-8:2-5;

12.所述poe-pe胶膜层原料中的基体树脂为乙烯辛烯共聚物(poe)树脂和聚乙烯(pe)

树脂的混合物,所述poe树脂和所述pe树脂的质量比为3-9:1-5。

13.进一步地说,所述复合导热填料为球形硅微粉、球形氧化铝填料中的一种或两种与纳米纤维素溶液混合。

14.进一步地说,所述交联剂为过氧化氢二异丙苯、季戊四醇四丙烯酸酯和过氧化2-乙基己酸叔丁酯中的一种或多种混合。

15.进一步地说,所述紫外光吸收剂为uv-531、uv-328和uv-234中的一种或多种混合。

16.进一步地说,所述抗氧化剂为抗氧剂168、抗氧剂264和抗氧剂1076中的一种或多种混合。

17.进一步地说,所述增粘剂为kh570、乙烯基三乙氧基硅烷和氨基丙基三甲氧基硅烷中的一种或多种混合。

18.一种光伏电池板用导热封装胶膜的制备方法,包括以下步骤:

19.步骤(1):将球形硅微粉和/或球形氧化铝填料、纳米纤维素溶液加入到超声搅拌单元中,在温度40-50℃、功率1200w下超声分散并搅拌0.5-1h,获得均匀的混合分散液;

20.向所述混合分散液中逐滴加入硅烷偶联剂kh550,室温下继续搅拌0.5h,干燥获得均一稳定的复合导热填料;

21.所述球形硅微粉和/或球形氧化铝填料的质量份为所述混合分散液的70-85%;所述硅烷偶联剂kh550的质量份为所述混合分散液的0.5-3%;

22.步骤(2):将eva-tpee第一胶膜层的各重量份原料置于高速搅拌机中,充分搅拌混合,使各助剂均匀的包裹于基体树脂表面,获得eva-tpee第一混合原料;

23.将步骤(1)中获得的复合导热填料和poe-pe胶膜层的基体树脂、交联剂、紫外光吸收剂、抗氧化剂以及增粘剂置于高速搅拌机中,充分搅拌混合,使各助剂均匀的包裹于基体树脂表面,获得poe-pe混合原料;

24.将eva-tpee第二胶膜层的各重量份原料置于高速搅拌机中,充分搅拌混合,使各助剂均匀的包裹于基体树脂表面,获得eva-tpee第二混合原料;

25.步骤(3):将步骤(2)中获得的各胶膜层的混合原料分别投入到三层共挤设备的3个喂料斗内;其中,poe-pe混合原料投入到所述三层共挤设备的中间单螺杆挤出机的喂料斗中,所述中间单螺杆挤出机的熔融挤出温度为120℃;eva-tpee第一混合原料和eva-tpee第二混合原料分别投入到所述三层共挤设备的两侧单螺杆挤出机的喂料斗中,所述两侧单螺杆挤出机的熔融挤出温度为215℃;

26.通过三层共挤机头模具挤出、流延成型获得初级导热封装胶膜;

27.步骤(4):将步骤(3)中获得的初级导热封装胶膜牵引到拉伸辊上纵向拉伸,再经压花辊与压力辊相互压合和冷却辊定型固化,按照预设宽度分切,收卷获得导热封装胶膜产品。

28.进一步地,所述超声搅拌单元包括:

29.固定壳;

30.加料口,所述加料口开设于所述固定壳顶端靠近侧端位置;

31.固定座,所述固定座安装于所述固定壳内底部;

32.横移轨道,两个所述横移轨道安装于所述固定座顶端;

33.横移螺杆,所述横移螺杆位于两个所述横移轨道之间;

34.横移电机,所述横移电机安装于所述固定座上,所述横移电机输出端与所述横移螺杆连接;

35.横移座,所述横移座滑动连接于所述横移轨道上,所述横移螺杆穿设所述横移座设置;

36.震荡转动单元,所述震荡转动单元安装于所述横移座上;

37.搅拌桶,所述搅拌桶安装于所述震荡转动单元上;

38.搅拌轴,所述搅拌轴竖直位于所述搅拌桶内,所述搅拌轴顶端与所述固定壳内顶部连接;

39.搅拌杆,多个所述搅拌杆安装于所述搅拌轴上;

40.超声波发生器,所述超声波发生器安装于所述搅拌杆上;

41.驻停单元,所述驻停单元安装于所述固定座上,所述驻停单元位于所述加料口下方。

42.进一步地,所述震荡转动单元包括:

43.震荡电机,所述震荡电机安装于所述横移座上;

44.震荡转轴,所述震荡转轴安装于所述震荡电机输出端,所述震荡转轴上自上而下依次设有螺纹回位区、螺纹空转区、以及螺纹待转区;

45.震荡环座,所述震荡环座套设于所述震荡转轴上;

46.锁止片,所述锁止片安装于所述震荡转轴远离震荡电机端;

47.连接座,所述连接座连接于所述锁止片顶端;

48.搅拌桶安装板,所述搅拌桶安装板位于所述连接座上方,所述搅拌桶安装于所述搅拌桶安装板上;

49.传动块安环槽,四个所述传动块安装槽周向开设于所述震荡环座侧端,所述传动块安装槽槽底端连通于所述震荡环座内环端;

50.传动块,所述传动块安装于所述传动块安装槽内,所述传动块靠近震荡转轴端设有适配所述螺纹回位区和螺纹待转区的传动螺纹;

51.翻转杆,所述翻转杆一端与所述搅拌桶安装板底端铰接,所述翻转杆另一端铰接于所述传动块远离传动螺纹端,所述传动块靠近翻转杆端安装有离心块;

52.回位槽,所述回位槽开设于所述连接座上;

53.回位柱,所述回位柱一端与所述搅拌桶安装板底端连接,所述回位柱另一端伸入所述回位槽内;

54.回位弹簧,所述回位弹簧设于所述回位槽内,所述回位弹簧连接于所述回位柱和回位槽槽底端之间;

55.所述驻停单元包括:

56.驻停盒,所述驻停盒安装于所述固定座上,所述驻停盒抵设于所述固定壳内壁设置;

57.抵板,所述抵板位于所述驻停盒靠近搅拌桶端,所述抵板适配所述横移座设置;

58.两个第一连杆,所述第一连杆一端与所述抵板连接,所述第一连杆另一端伸入所述驻停盒内;

59.支撑杆,所述支撑杆设于所述驻停盒内,所述支撑杆安装于所述第一连杆另一端;

60.连接弹簧,所述连接弹簧设于所述驻停盒内,所述连接弹簧连接于所述支撑杆和驻停盒内壁之间;

61.传动齿条,所述传动齿条设于所述驻停盒内,两个所述传动齿条以所述第一连杆为中心对称安装于所述支撑杆两端;

62.传动齿轮,所述传动齿轮通过连接转轴安装于所述驻停盒内,所述传动齿轮与所述传动齿条啮合;

63.翻折曲杆,两个所述翻转曲杆以所述抵板为中心对称设于所述驻停盒顶端,所述翻折曲杆安装于所述连接转轴上,两个所述翻折曲杆夹设于所述震荡转轴靠近震荡电机端设置,并位于所述震荡环座和横移座之间。

64.本发明的有益效果:

65.(1)本发明提供的光伏电池板用导热封装胶膜具有优异的导热性能,封装胶膜的导热系数在2.5-3.5w/m.k之间,能及时有效的传导光伏电池组件发电过程中产生的热量,可有效降低光伏电池板组件的背板表面温度5-6.5℃,从而降低了光伏电池板组件的发电成本,提高了组件的光电转化效率;此外,本发明的封装胶膜还具有良好的耐候性能,能够延长光伏电池板组件的使用寿命;

66.(2)本发明提供的一种光伏电池板用导热封装胶膜,以eva-tpee第一胶膜层、poe-pe胶膜层和eva-tpee第二胶膜层复合制成导热封装胶膜,tpee材料本身具有良好加工性能、粘接性能和耐候性能,eva与tpee及其他助剂混合制成的第一胶膜层和第二胶膜层不仅增强了封装胶膜与光伏玻璃和背板之间的粘合强度,还进一步提高了本发明制备的封装胶膜的体积电阻率,加强绝缘保护的作用,避免了电池板接触到封装胶膜中的导热填料,使得组件出现短路的情况;

67.(3)本发明提供的一种光伏电池板用导热封装胶膜制备方法,将具有高导热性的球形硅微粉和球形氧化铝与具有高比表面积、良好柔韧性和易加工等特点的纳米纤维素溶液混合,获得的复合导热填料用于本发明封装胶膜的制备,不仅提高了球形导热填料在封装胶膜中的分散性和粘接性,还使得导热填料在封装胶膜中获得了更高的填充率,从而在胶膜中形成均一化的热传导路径,实现通路传导,加强了本发明制备的封装胶膜的热传导功能,提高了封装胶膜的导热性能。

附图说明

68.图1为本发明的一种光伏电池板用导热封装胶膜的结构示意图;

69.图2为本发明的一种光伏电池板用导热封装胶膜制备方法的超声搅拌单元的结构示意图;

70.图3为本发明的一种光伏电池板用导热封装胶膜制备方法的固定座外形图;

71.图4为本发明的一种光伏电池板用导热封装胶膜制备方法的震荡转动单元结构示意图;

72.图5为本发明的一种光伏电池板用导热封装胶膜制备方法的驻停单元结构示意图。

73.图中:11.固定壳;12.加料口;13.固定座;14.横移轨道;15.横移螺杆;16.横移电机;17.横移座;18.震荡转动单元;19.搅拌桶;10.搅拌轴;21.搅拌杆;22.超声波发生器;

23.驻停单元;24.震荡电机;25.震荡转轴;26.震荡环座;27.锁止片;28.连接座;29.搅拌桶安装板;20.传动块;31.翻转杆;32.回位柱;33.驻停盒;34.抵板;35.支撑杆;36.传动齿条;37.传动齿轮;38.翻折曲杆;251.螺纹回位区;252.螺纹空转区;253.螺纹待转区;201.传动螺纹。

具体实施方式

74.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

75.需要说明的是,eva-tpee中的基体树脂为乙烯-醋酸乙烯酯共聚物(eva)树脂和热塑性聚酯弹性体(tpee)树脂的混合物,poe-pe中的基体树脂为乙烯辛烯共聚物(poe)树脂和聚乙烯(pe)树脂的混合物;本发明的三层复合导热封装胶膜以eva-tpee第一胶膜层、poe-pe胶膜层和eva-tpee第二胶膜层来命名各胶膜层。

76.实施例1

77.如图1所示,一种光伏电池板用导热封装胶膜,包括eva-tpee第一胶膜层、poe-pe胶膜层和eva-tpee第二胶膜层:

78.eva-tpee第一胶膜层包括如下重量份的原料:eva树脂60份、tpee树脂40份、过氧化氢二异丙苯1份、季戊四醇四丙烯酸酯1份、uv-531 1份、uv-328 1份、抗氧剂168 0.5份、抗氧剂264 1.5份和乙烯基三乙氧基硅烷2份;

79.poe-pe胶膜层包括如下重量份的原料:poe树脂80份、pe树脂20份、复合导热填料10份、过氧化2-乙基己酸叔丁酯1.5份、uv-531 1.5份、抗氧剂264 1份、抗氧剂1076 0.5份和kh570 1.5份;

80.eva-tpee第二胶膜层包括如下重量份的原料:eva树脂60份、tpee树脂40份、过氧化氢二异丙苯2份、uv-531 2份、抗氧剂168 1份、抗氧剂264 1份和乙烯基三乙氧基硅烷2份;

81.如图2至图5所示,一种光伏电池板用导热封装胶膜的制备方法为:

82.步骤(1):将球形硅微粉和/或球形氧化铝填料、纳米纤维素溶液加入到超声搅拌单元中,在温度40-50℃、功率1200w下超声分散并搅拌0.5-1h,获得均匀的混合分散液;

83.向所述混合分散液中逐滴加入硅烷偶联剂kh550,室温下继续搅拌0.5h,干燥获得均一稳定的复合导热填料;

84.所述球形硅微粉和球形氧化铝填料的总质量份为所述混合分散液的80%,所述球形硅微粉和球形氧化铝的质量比为1:1;所述硅烷偶联剂kh550的质量份为所述混合分散液的1%;

85.步骤(2):将eva-tpee第一胶膜层的各重量份原料置于高速搅拌机中,充分搅拌混合,使各助剂均匀的包裹于基体树脂表面,获得eva-tpee第一混合原料;

86.将步骤(1)中获得的复合导热填料和poe-pe胶膜层的基体树脂、交联剂、紫外光吸收剂、抗氧化剂以及增粘剂置于高速搅拌机中,充分搅拌混合,使各助剂均匀的包裹于基体树脂表面,获得poe-pe混合原料;

87.将eva-tpee第二胶膜层的各重量份原料置于高速搅拌机中,充分搅拌混合,使各助剂均匀的包裹于基体树脂表面,获得eva-tpee第二混合原料;

88.步骤(3):将步骤(2)中获得的各胶膜层的混合原料分别投入到三层共挤设备的3个喂料斗内;其中,poe-pe混合原料投入到所述三层共挤设备的中间单螺杆挤出机的喂料斗中,所述中间单螺杆挤出机的熔融挤出温度为120℃;eva-tpee第一混合原料和eva-tpee第二混合原料分别投入到所述三层共挤设备的两侧单螺杆挤出机的喂料斗中,所述两侧单螺杆挤出机的熔融挤出温度为215℃;

89.通过三层共挤机头模具挤出、流延成型获得初级导热封装胶膜;

90.步骤(4):将步骤(3)中获得的初级导热封装胶膜牵引到拉伸辊上纵向拉伸,再经压花辊与压力辊相互压合和冷却辊定型固化,按照预设宽度分切,收卷获得导热封装胶膜产品。

91.其中,所述超声搅拌单元包括:

92.固定壳11;

93.加料口12,所述加料口12开设于所述固定壳11顶端靠近侧端位置;

94.逐滴加料管,所述逐滴加料管安装于所述固定壳11顶端;

95.固定座13,所述固定座13安装于所述固定壳11内底部;

96.横移轨道14,两个所述横移轨道14安装于所述固定座13顶端;

97.横移螺杆15,所述横移螺杆15位于两个所述横移轨道14之间;

98.横移电机16,所述横移电机16安装于所述固定座13上,所述横移电机16输出端与所述横移螺杆15连接;

99.横移座17,所述横移座17滑动连接于所述横移轨道14上,所述横移螺杆15穿设所述横移座17设置;

100.震荡转动单元18,所述震荡转动单元18安装于所述横移座17上;

101.搅拌桶19,所述搅拌桶19安装于所述震荡转动单元18上;

102.搅拌轴10,所述搅拌轴10竖直位于所述搅拌桶19内,所述搅拌轴10顶端与所述固定壳11内顶部连接;

103.搅拌杆21,多个所述搅拌杆21安装于所述搅拌轴10上;

104.超声波发生器22,所述超声波发生器22安装于所述搅拌杆21上;

105.驻停单元23,所述驻停单元23安装于所述固定座13上,所述驻停单元23位于所述加料口12下方。

106.其中,所述震荡转动单元18包括:

107.震荡电机24,所述震荡电机24安装于所述横移座17上;

108.震荡转轴25,所述震荡转轴25安装于所述震荡电机24输出端,所述震荡转轴25上自上而下依次设有螺纹回位区251、螺纹空转区252、以及螺纹待转区253,螺纹回位区251为斜螺纹,螺纹待转区253为平螺纹;

109.震荡环座26,所述震荡环座26套设于所述震荡转轴25上;

110.锁止片27,所述锁止片27安装于所述震荡转轴25远离震荡电机24端;

111.连接座28,所述连接座28连接于所述锁止片27顶端;

112.搅拌桶安装板29,所述搅拌桶安装板29位于所述连接座28上方,所述搅拌桶19安装于所述搅拌桶安装板29上;

113.传动块安环槽,四个所述传动块安装槽周向开设于所述震荡环座26侧端,所述传

动块安装槽槽底端连通于所述震荡环座26内环端;

114.传动块20,所述传动块20安装于所述传动块安装槽内,所述传动块20靠近震荡转轴25端设有适配所述螺纹回位区251和螺纹待转区253的传动螺纹201;

115.翻转杆31,所述翻转杆31一端与所述搅拌桶安装板29底端铰接,所述翻转杆31另一端铰接于所述传动块20远离传动螺纹201端。所述传动块20靠近翻转杆31端安装有离心块;

116.回位槽,所述回位槽开设于所述连接座28上;

117.回位柱32,所述回位柱32一端与所述搅拌桶安装板29底端连接,所述回位柱32另一端伸入所述回位槽内;

118.回位弹簧,所述回位弹簧设于所述回位槽内,所述回位弹簧连接于所述回位柱32和回位槽槽底端之间;

119.所述驻停单元23包括:

120.驻停盒33,所述驻停盒33安装于所述固定座13上,所述驻停盒33抵设于所述固定壳11内壁设置;

121.抵板34,所述抵板34位于所述驻停盒33靠近搅拌桶19端,所述抵板34适配所述横移座17设置;

122.两个第一连杆,所述第一连杆一端与所述抵板34连接,所述第一连杆另一端伸入所述驻停盒33内;

123.支撑杆35,所述支撑杆35设于所述驻停盒33内,所述支撑杆35安装于所述第一连杆另一端;

124.连接弹簧,所述连接弹簧设于所述驻停盒33内,所述连接弹簧连接于所述支撑杆35和驻停盒33内壁之间;

125.传动齿条36,所述传动齿条36设于所述驻停盒33内,两个所述传动齿条36以所述第一连杆为中心对称安装于所述支撑杆35两端;

126.传动齿轮37,所述传动齿轮37通过连接转轴安装于所述驻停盒33内,所述传动齿轮37与所述传动齿条36啮合;

127.翻折曲杆38,两个所述翻转曲杆38以所述抵板34为中心对称设于所述驻停盒33顶端,所述翻折曲杆38安装于所述连接转轴上,两个所述翻折曲杆38夹设于所述震荡转轴25靠近震荡电机24端设置,并位于所述震荡环座26和横移座17之间。

128.上述技术方案的工作原理和有益效果为:

129.横移电机16转动,进而带动安装于横移电机16输出端的横移螺杆15转动,进而带动套设于横移螺杆15上的横移座17沿着横移轨道14在固定座13顶端滑动,从而带动搅拌桶19横移到加料口12上方,自加料口12向搅拌桶19内加入球形硅微粉和/或球形氧化铝填料、纳米纤维素溶液,横移电机16反转,搅拌桶19收回到固定壳11内,震荡电机24转动,进而带动安装于震荡电机24输出端的震荡转轴25转动,从而带动与震荡转轴25连接的锁止片27、连接座28、回位柱32、搅拌桶安装板29转动,进而带动与搅拌桶安装板29连接的搅拌桶搅拌桶19转动,搅拌桶安装板29通过翻转杆31带动传动块20在位于震荡环座26的传动块安装槽内转动,震荡环座26带动传动块20转动时,在离心块的作用下,传动螺纹201脱离螺纹待转区253,在回位弹簧回位作用下,带动回位柱32回位槽内向回位弹簧拉伸方向运动,搅拌桶

安装板29带动搅拌桶19转动时,做抬升运动,震荡环座26沿着震荡转轴25向上运动时,震荡环座26接触到锁止片27,在锁止片27的摩擦力下,震荡环座26转速变慢,从而使位于传动块安装槽内传动块20离心力减小,翻转杆31与搅拌桶安装板29的铰接端安装有复位扭簧,传动块20回位到传动块安装槽内,从而使传动螺纹201与螺纹回位区251啮合,进而驱动震荡环座26向螺纹空转区252运动,传动块20通过翻转杆31拉动搅拌桶安装板29下降,震荡环座26脱离锁止片27,震荡环座26转速变快,传动块20离心力变大,搅拌桶安装板29重新抬升,如此往复,从而实现搅拌桶19升降的同时,变速转动,搅拌轴10通过搅拌杆21带动球形硅微粉和/或球形氧化铝填料、纳米纤维素溶液在搅拌桶19内搅动,超声波发生器22对混合分散液进行搅拌、震荡,通过逐滴加料管向混合分散液内加入硅烷偶联剂kh550,混合分散液搅拌完成后,横移电机16带动横移座17抵住抵板34,抵板34通过第一连杆、支撑杆35带动传动齿条36向连接弹簧拉伸方向运动,传动齿条36带动传动齿轮37、与传动齿轮37通过连接转轴连接的翻折曲杆38转动,两个翻折曲杆38夹住震荡转轴25靠近震荡电机24端,且翻折曲杆38抵设于震荡环座26和横移座17之间,从而对震荡环座26和震荡转轴25进行限位。

130.实施例2

131.一种光伏电池板用导热封装胶膜,包括eva-tpee第一胶膜层、poe-pe胶膜层和eva-tpee第二胶膜层:

132.eva-tpee第一胶膜层包括如下重量份的原料:eva树脂50份、tpee树脂50份、季戊四醇四丙烯酸酯1份、叔丁基过氧化-2-乙基己酯1份、uv-531 2份、抗氧剂168 2份和氨基丙基三甲氧基硅烷2份;

133.poe-pe胶膜层包括如下重量份的原料:poe树脂80份、pe树脂20份、复合导热填料20份、过氧化2-乙基己酸叔丁酯2份、uv-531 1.5份、抗氧剂264 1份、抗氧剂1076 0.5份和kh570 1.5份;

134.eva-tpee第二胶膜层包括如下重量份的原料:eva树脂50份、tpee树脂50份、季戊四醇四丙烯酸酯1份、叔丁基过氧化-2-乙基己酯1份、uv-531 1份、uv-234 1份、抗氧剂1076 2份和氨基丙基三甲氧基硅烷2份;

135.按照实施例1中导热封装胶膜的制备方法,制备得到实施例2的导热封装胶膜。

136.实施例3

137.一种光伏电池板用导热封装胶膜,包括eva-tpee第一胶膜层、poe-pe胶膜层和eva-tpee第二胶膜层:

138.eva-tpee第一胶膜层包括如下重量份的原料:eva树脂60份、tpee树脂40份、季戊四醇四丙烯酸酯1份、叔丁基过氧化-2-乙基己酯1份、uv-531 1份、uv-234 1份、抗氧剂264 2份和氨基丙基三甲氧基硅烷2份;

139.poe-pe胶膜层包括如下重量份的原料:poe树脂80份、pe树脂20份、复合导热填料30份、过氧化2-乙基己酸叔丁酯2份、uv-531 1.5份、抗氧剂264 1份、抗氧剂1076 0.5份和kh570 1.5份;

140.eva-tpee第二胶膜层包括如下重量份的原料:eva树脂60份、tpee树脂40份、季戊四醇四丙烯酸酯1份、叔丁基过氧化-2-乙基己酯1份、uv-531 1份、uv-234 1份、抗氧剂264 2份和氨基丙基三甲氧基硅烷2份;

141.按照实施例1中导热封装胶膜的制备方法,制备得到实施例3的导热封装胶膜。

2份和氨基丙基三甲氧基硅烷2份;

159.按照对比例1中导热封装胶膜的制备方法,制备得到对比例2的导热封装胶膜。

160.对比例3

161.一种光伏电池板用导热封装胶膜,包括eva第一胶膜层、poe-pe胶膜层和eva第二胶膜层:

162.eva第一胶膜层包括如下重量份的原料:eva树脂100份、季戊四醇四丙烯酸酯1份、叔丁基过氧化-2-乙基己酯1份、uv-531 1份、uv-234 1份、抗氧剂264 2份和氨基丙基三甲氧基硅烷2份;

163.poe-pe胶膜层包括如下重量份的原料:poe树脂80份、pe树脂20份、复合导热填料30份、过氧化2-乙基己酸叔丁酯2份、uv-531 1.5份、抗氧剂264 1份、抗氧剂1076 0.5份和kh570 1.5份;

164.eva第二胶膜层包括如下重量份的原料:eva树脂100份、季戊四醇四丙烯酸酯1份、叔丁基过氧化-2-乙基己酯1份、uv-531 1份、uv-234 1份、抗氧剂264 2份和氨基丙基三甲氧基硅烷2份;

165.按照实施例1中导热封装胶膜的制备方法,制备得到对比例3的导热封装胶膜。

166.对比例4

167.对比例4为常规epe(epe三层胶膜由eva和poe两种材料,采用共挤的方法制作而成,epe=eva poe eva)封装胶膜,无导热填料。

168.试验例

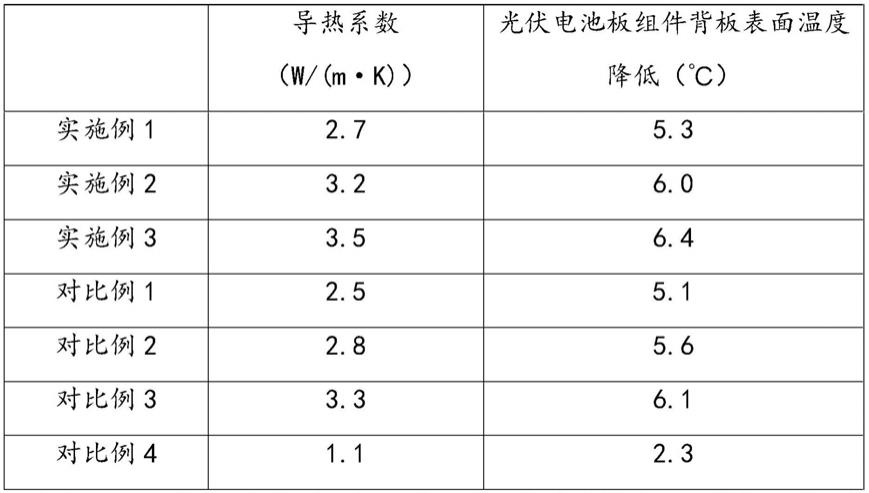

169.依据astm d5740中导热系数的测试方法对实施例1-3和对比例1-4制备的封装胶膜进行检测;将实施例1-3和对比例1-4制备的封装胶膜分别覆盖在相同的电池板上下表面,与光伏玻璃、背板等在真空环境下通过层压工艺制备成光伏电池板组件,按照gbt18911-2002标准测试条件,在am1.5、1000w/m2和25℃温度下,检测封装后的光伏电池板组件在照射24h后的背板表面温度,检测结果如表1所示:

170.表1实施例1-3和对比例1-4导热封装胶膜的导热性能测试结果

171.172.由表1可以看出,相较对比例4常规的无导热填料的epe封装胶膜,实施例1-3制备的封装胶膜具有优异的导热性能,封装胶膜的导热系数在2.5-3.5w/m.k之间,能及时有效的传导光伏电池组件发电过程中产生的热量,可有效降低光伏电池板组件的背板表面温度5-6.5℃,从而降低了光伏电池板组件的发电成本,提高了组件的光电转化效率;相较单纯以高导热性的球形硅微粉和球形氧化铝为导热填料与基体树脂及其他助剂共同制备的对比例1-2封装胶膜,将高导热性的球形硅微粉和球形氧化铝与具有高比表面积、良好柔韧性和易加工等特点的纳米纤维素溶液混合,获得的复合导热填料与基体树脂及其他助剂共同制备的实施例1-3封装胶膜具有更高的导热系数,其中,实施例3封装胶膜的导热系数相较对比例2的导热系数提高了0.7w/(m

·

k),这说明本发明实施例1-3中制备的封装胶膜中复合导热填料不仅具有良好的分散性和粘接性,还具有更高的填充率,从而在胶膜中形成均一化的热传导路径,实现通路传导,进而加强了本发明制备的封装胶膜的热传导功能,提高了封装胶膜的导热性能。

173.依据gb/t 29848-2018中物理性能、剥离强度和透明度的测试方法对实施例1-3和对比例1-4制备的封装胶膜进行检测,检测结果如表2所示:

174.表2实施例1-3和对比例1-4导热封装胶膜的物理性能和剥离强度测试结果

[0175][0176]

tpee材料本身具有良好加工性能、粘接性能和绝缘性能,通过表2显示的数据结果可知,实施例1-3和对比例1-2中eva与tpee及其他助剂混合制成的第一胶膜层和第二胶膜层不仅提高了导热封装胶膜的体积电阻率,增强了导热封装胶膜的绝缘性能,进而避免光伏电池板组件接触到封装胶膜中的导热填料,使得组件出现短路的情况;此外,相较第一胶膜层和第二胶膜层未加入tpee的对比例3导热封装胶膜,实施例1-3和对比例1-2中eva与tpee及其他助剂混合制成的第一胶膜层和第二胶膜层还提高了导热封装胶膜与光伏玻璃及背板之间的粘合强度,因而光伏胶膜/玻璃的剥离强度和光伏胶膜/背板的剥离强度值显著增加;整体而言,相较对比例4常规的无导热填料的epe封装胶膜,本发明制备的导热封装胶膜具有优异的物理性能和剥离强度。

[0177]

依据gb/t 29848-2018中耐候性能的测试方法对实施例1-3和对比例1-4制备的封装胶膜进行检测,检测结果如表3所示:

[0178]

表3实施例1-3和对比例1-4导热封装胶膜的耐候性能测试结果

[0179][0180]

由表3结果可知,相较对比例4常规的无导热填料的epe封装胶膜,本发明制备的导热封装胶膜具有良好的耐紫外老化性能和耐高温高湿老化性能;实施例1-3和对比例1-2制备的导热封装胶膜与对比例3导热封装胶膜相比,加有tpee的第一胶膜层和第二胶膜层还进一步提高了导热封装胶膜的耐候性能,从而延长了光伏电池板组件的使用寿命。

[0181]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。