1.本发明涉及燃料电池技术领域,具体为一种高化学稳定性非氟质子交换膜的制备方法。

背景技术:

2.国家积极推动高性能低成本燃料电池材料和系统关键部件研发,系统推进燃料电池汽车研发与产业化,并加快发展高效储能等新能源产业发展。质子交换膜是质子交换膜燃料电池的核心部件,为质子提供单向传输通道的同时,起着隔绝两侧燃料和氧化剂的作用,其性能直接决定了电池的能量转换效率和使用寿命等性能。含氟磺酸型质子交换膜价格昂贵,阻碍了质子交换膜燃料电池的商业化进程,因而迫切需要高稳定性和低成本的非氟质子交换膜。

3.现有的非氟质子交换膜虽然具有成本低和制备工艺简单等优点,但这类质子交换膜容易受到羟基和过氧氢自由基的化学攻击,造成质子交换膜的降解,严重影响电池的工作效率和使用寿命。

技术实现要素:

4.本发明提供了一种高化学稳定性的非氟质子交换膜的制备方法,目的在于此非氟质子交换膜可避免质子交换膜的降解,降低了燃料电池的衰减,提高了燃料电池的工作效率和使用寿命。

5.为实现上述技术目的,达到上述技术效果,本发明是通过以下技术方案实现:一种高化学稳定性的非氟质子交换膜的制备方法,包括以下步骤:s1. 称取一定量的二氧化锰和磺化聚醚醚酮或其他磺化芳香族簇合物,所述二氧化锰占总重量比重为0.1%~15%,其余为磺化聚醚醚酮或其他磺化芳香族簇合物,然后将所述二氧化锰和磺化聚醚醚酮或其他磺化芳香族簇合物溶解至有机溶剂中得到的纳米聚合物溶液;s2. 将得到的所述纳米聚合物溶液在室温下搅拌48h,使溶液充分搅拌均匀形成浆液;s3. 将所述浆液进行成膜并烘干后得到非氟质子交换膜。

6.优选地,上述一种高化学稳定性的非氟质子交换膜的制备方法中,所述其他磺化芳香族簇合物包括磺化聚苯并咪唑(spbi)、磺化聚酰亚胺(spi)、磺化聚砜(spsf)、磺化聚苯醚(sppo)、磺化聚醚酮(spek)、磺化聚醚醚酮、磺化聚芳醚砜(spaes)或磺化聚苯(spp);所述步骤1中,所述有机溶剂为二甲基砜溶剂。

7.优选地,上述一种高化学稳定性的非氟质子交换膜的制备方法中,步骤s3中非氟质子交换膜的膜厚为10-200μm。

8.优选地,上述一种高化学稳定性的非氟质子交换膜的制备方法中,步骤s2形成纳米聚合物溶液中聚合物浓度为10-20%,二氧化锰粒径为1-100 nm。

9.优选地,上述一种高化学稳定性的非氟质子交换膜的制备方法中,所述步骤s3中,浆液进行成膜的方法采用的是流延成膜技术。

10.一种作为燃料电池膜的非氟质子交换膜,所述燃料电池膜通过所述的非氟质子交换膜氧化稳定性的制备方法制备。

11.一种燃料电池,其包括燃料电池本体,所述燃料电池本体中的燃料电池采用所述的非氟质子交换膜。

12.与现有技术相比,本发明的有益效果是:1、本发明通过在质子交换膜制备过程中,添加不同含量的二氧化锰和磺化聚醚醚酮制得的非氟质子交换膜,其中二氧化锰颗粒作为变价金属氧化物,能发生可逆的氧化还原反应,使过氧化氢的热力学分解成为可能,同时还能清除自由基;避免了现有的质子交换膜在燃料电池中使用时,容易受到羟基和过氧氢自由基的化学攻击,从而缓解了膜的降解,保障了燃料电池的高效工作;2、同时随着二氧化锰含量占比的增加,锰氧化物颗粒增多,可依次降低本发明复合交换膜的电导率;并且二氧化锰在复合膜中的均匀分布,进一步的有效缓解膜的降解,进而降低了燃料电池的衰减,提高了燃料电池的使用寿命和使用效率,有利于非氟质子交换膜在燃料电池中的推广与应用。

具体实施方式

13.基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

14.实施例1:本发明提供一种技术方案:一种高化学稳定性的非氟质子交换膜的制备方法,包括以下步骤: s1. 称取一定量的二氧化锰和磺化聚醚醚酮或其他磺化芳香族簇合物,所述二氧化锰占总重量比重为0.1%,其余为占总重量比重99.9%的磺化聚醚醚酮或其他磺化芳香族簇合物,然后将所述二氧化锰和磺化聚醚醚酮或其他磺化芳香族簇合物溶解至有机溶剂中得到的纳米聚合物溶液,其中有机溶剂为二甲基砜溶剂,其他磺化芳香族簇合物包括磺化聚苯并咪唑(spbi)、磺化聚酰亚胺(spi)、磺化聚砜(spsf)、磺化聚苯醚(sppo)、磺化聚醚酮(spek)、磺化聚醚醚酮、磺化聚芳醚砜(spaes)或磺化聚苯(spp);s2. 将得到的所述纳米聚合物溶液在室温下搅拌48h,使溶液充分搅拌均匀形成浆液;形成纳米聚合物溶液中聚合物浓度为15%,二氧化锰粒径为50nm;s3. 将所述浆液进行成膜并烘干后得到非氟质子交换膜,其中浆液进行成膜的方法采用的是流延成膜技术,非氟质子交换膜的膜厚为100μm。

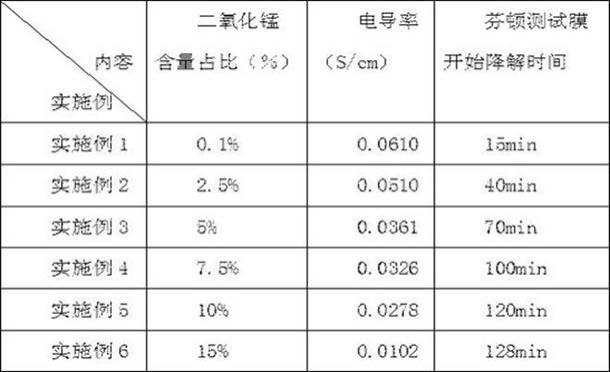

15.基于上述实施例1,向制得的非氟质子交换膜中,加入芬顿试剂,进行电导率的测量,通过芬顿测试,其降解时间为15min,测得电导率为0.0610 s/cm。

16.实施例2:本发明提供一种技术方案:一种高化学稳定性的非氟质子交换膜的制备方法,包括以下步骤:s1. 称取一定量的二氧化锰和磺化聚醚醚酮或其他磺化芳香族簇合物,所述二氧化锰占总重量比重为2.5%,其余为占总重量比重97.5%的磺化聚醚醚酮或其他磺化芳香族簇合物,然后将所述二氧化锰和磺化聚醚醚酮或其他磺化芳香族簇合物溶解至有机溶剂中

得到的纳米聚合物溶液,其中有机溶剂为二甲基砜溶剂,其他磺化芳香族簇合物包括磺化聚苯并咪唑(spbi)、磺化聚酰亚胺(spi)、磺化聚砜(spsf)、磺化聚苯醚(sppo)、磺化聚醚酮(spek)、磺化聚醚醚酮、磺化聚芳醚砜(spaes)或磺化聚苯(spp);s2. 将得到的所述纳米聚合物溶液在室温下搅拌48h,使溶液充分搅拌均匀形成浆液;形成纳米聚合物溶液中聚合物浓度为15%,二氧化锰粒径为50 nm;s3. 将所述浆液进行成膜并烘干后得到非氟质子交换膜,其中浆液进行成膜的方法采用的是流延成膜技术,非氟质子交换膜的膜厚为100μm。

17.基于上述实施例2,向制得的非氟质子交换膜中,加入芬顿试剂进行电导率的测量,通过芬顿测试,其降解时间为40min,测得电导率为0.0510 s/cm。

18.实施例3:本发明提供一种技术方案:一种高化学稳定性的非氟质子交换膜的制备方法,包括以下步骤:s1. 称取一定量的二氧化锰和磺化聚醚醚酮或其他磺化芳香族簇合物,所述二氧化锰占总重量比重为5%,其余为占总重量比重95%的磺化聚醚醚酮或其他磺化芳香族簇合物,然后将所述二氧化锰和磺化聚醚醚酮或其他磺化芳香族簇合物溶解至有机溶剂中得到的纳米聚合物溶液,其中有机溶剂为二甲基砜溶剂,其他磺化芳香族簇合物包括磺化聚苯并咪唑(spbi)、磺化聚酰亚胺(spi)、磺化聚砜(spsf)、磺化聚苯醚(sppo)、磺化聚醚酮(spek)、磺化聚醚醚酮、磺化聚芳醚砜(spaes)或磺化聚苯(spp);s2. 将得到的所述纳米聚合物溶液在室温下搅拌48h,使溶液充分搅拌均匀形成浆液;形成纳米聚合物溶液中聚合物浓度为15%,二氧化锰粒径为50 nm;s3. 将所述浆液进行成膜并烘干后得到非氟质子交换膜,其中浆液进行成膜的方法采用的是流延成膜技术,非氟质子交换膜的膜厚为100μm。

19.基于上述实施例3,向制得的非氟质子交换膜中,加入芬顿试剂进行电导率的测量,通过芬顿测试,其降解时间为70min,测得电导率为0.0361 s/cm。

20.实施例4:本发明提供一种技术方案:一种高化学稳定性的非氟质子交换膜的制备方法,包括以下步骤:s1. 称取一定量的二氧化锰和磺化聚醚醚酮或其他磺化芳香族簇合物,所述二氧化锰占总重量比重为7.5%,其余为占总重量比重92.5%的磺化聚醚醚酮或其他磺化芳香族簇合物,然后将所述二氧化锰和磺化聚醚醚酮或其他磺化芳香族簇合物溶解至有机溶剂中得到的纳米聚合物溶液,其中有机溶剂为二甲基砜溶剂,其他磺化芳香族簇合物包括磺化聚苯并咪唑(spbi)、磺化聚酰亚胺(spi)、磺化聚砜(spsf)、磺化聚苯醚(sppo)、磺化聚醚酮(spek)、磺化聚醚醚酮、磺化聚芳醚砜(spaes)或磺化聚苯(spp);s2. 将得到的所述纳米聚合物溶液在室温下搅拌48h,使溶液充分搅拌均匀形成浆液;形成纳米聚合物溶液中聚合物浓度为15%,二氧化锰粒径为50 nm;s3. 将所述浆液进行成膜并烘干后得到非氟质子交换膜,其中浆液进行成膜的方法采用的是流延成膜技术,非氟质子交换膜的膜厚为100μm。

21.基于上述实施例4,向制得的非氟质子交换膜中,加入芬顿试剂进行电导率的测量,通过芬顿测试,其降解时间为100min,测得电导率为0.0326 s/cm。

22.实施例5:本发明提供一种技术方案:一种高化学稳定性的非氟质子交换膜的制备方法,包括以下步骤:

s1. 称取一定量的二氧化锰和磺化聚醚醚酮或其他磺化芳香族簇合物,所述二氧化锰占总重量比重为10%,其余为占总重量比重90%的磺化聚醚醚酮或其他磺化芳香族簇合物,然后将所述二氧化锰和磺化聚醚醚酮或其他磺化芳香族簇合物溶解至有机溶剂中得到的纳米聚合物溶液,其中有机溶剂为二甲基砜溶剂,其他磺化芳香族簇合物包括磺化聚苯并咪唑(spbi)、磺化聚酰亚胺(spi)、磺化聚砜(spsf)、磺化聚苯醚(sppo)、磺化聚醚酮(spek)、磺化聚醚醚酮、磺化聚芳醚砜(spaes)或磺化聚苯(spp);s2. 将得到的所述纳米聚合物溶液在室温下搅拌48h,使溶液充分搅拌均匀形成浆液;形成纳米聚合物溶液中聚合物浓度为15%,二氧化锰粒径为50 nm;s3. 将所述浆液进行成膜并烘干后得到非氟质子交换膜,其中浆液进行成膜的方法采用的是流延成膜技术,非氟质子交换膜的膜厚为100μm。

23.基于上述实施例5,向制得的非氟质子交换膜中,加入芬顿试剂进行电导率的测量,通过芬顿测试,其降解时间为120min,测得电导率为0.0278 s/cm。

24.实施例6:本发明提供一种技术方案:一种高化学稳定性的非氟质子交换膜的制备方法,包括以下步骤:s1. 称取一定量的二氧化锰和磺化聚醚醚酮或其他磺化芳香族簇合物,所述二氧化锰占总重量比重为15%,其余为占总重量比重85%的磺化聚醚醚酮或其他磺化芳香族簇合物,然后将所述二氧化锰和磺化聚醚醚酮或其他磺化芳香族簇合物溶解至有机溶剂中得到的纳米聚合物溶液,其中有机溶剂为二甲基砜溶剂,其他磺化芳香族簇合物包括磺化聚苯并咪唑(spbi)、磺化聚酰亚胺(spi)、磺化聚砜(spsf)、磺化聚苯醚(sppo)、磺化聚醚酮(spek)、磺化聚醚醚酮、磺化聚芳醚砜(spaes)或磺化聚苯(spp);s2. 将得到的所述纳米聚合物溶液在室温下搅拌48h,使溶液充分搅拌均匀形成浆液;形成纳米聚合物溶液中聚合物浓度为15%,二氧化锰粒径为50 nm;s3. 将所述浆液进行成膜并烘干后得到非氟质子交换膜,其中浆液进行成膜的方法采用的是流延成膜技术,非氟质子交换膜的膜厚为100μm。

25.基于上述实施例6,向制得的非氟质子交换膜中,加入芬顿试剂进行电导率的测量,通过芬顿测试,其降解时间为128min,测得电导率为0.0102 s/cm。

26.综上实施例1-6所述,统计得出下列二氧化锰含量占比、电导率和芬顿测试膜开始降解时间的表格;

结合上述表格可知,本发明通过在质子交换膜制备过程中,添加不同含量的二氧化锰和磺化聚醚醚酮制得非氟质子交换膜。将二氧化锰添加到膜中,由于mno2是一种典型的过氧化氢分解催化剂, mno2颗粒作为变价金属氧化物,能在mn

3

和mn

4

之间发生可逆的氧化还原反应,使h2o2的热力学分解成为可能,使得膜的电导率和燃料电池的性能下降,避免了现有的质子交换膜容易受到羟基和过氧氢自由基的化学攻击,从而缓解膜的降解,保障了电池的正常工作。

27.同时优选本发明实施例2-6,可制得一种作为燃料电池膜的非氟质子交换膜,所述燃料电池膜通过所述的非氟质子交换膜氧化稳定性的制备方法制备。并应用于燃料电池,该燃料电池本体中的燃料电池采用实施例2-6所制得的非氟质子交换膜。

28.进一步说明的,优选的实施例2-6在实施时,mno2是一种典型的过氧化氢分解催化剂, mno2颗粒作为变价金属氧化物,能在mn

3

和mn

4

之间发生可逆的氧化还原反应,使h2o2的热力学分解成为可能。过氧化氢和自由基清除过程如下:2mno2 h2o

2 →ꢀ

mn2o3 o2 h2o;mn

3 ↔ꢀ

mn

4 e

−

mn

3 ho

•→ꢀ

mn

4 oh

−

综上所述,随着二氧化锰含量占比的增加,以及磺化聚醚醚酮质量浓度的增大,可知随着锰氧化物颗粒增多,因为锰氧化物颗粒增加了电阻,降低了以上对应实施例中复合交换膜的电导率,电导率越低,电池放电越慢,同时二氧化锰在复合膜中的均匀分布,进一步的有效缓解膜的降解,进而降低了燃料电池的衰减,提高了燃料电池的使用寿命和使用效率。

29.需要说明的是:二氧化锰含量占比的增加可根据工业生产成本和燃料电池产品效益进行调试,以达到燃料电池较低的电导率和企业的低生产成本,满足燃料电池经济生产的需求;有利于非氟质子交换膜在燃料电池中的推广与应用。

30.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以

理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。