1.本发明涉及水处理膜技术领域,具体涉及一种以类聚烯烃为基材的水处理膜及其制备方法。

背景技术:

2.膜技术凭借卓越的高选择性、高效性和低能耗性在分离技术领域举足轻重,在膜技术领域最受欢迎的反渗透膜和纳滤膜,广泛应用于食品、医药、化工、污水处理、纯水制造、海水淡化等领域。

3.目前,市场上常用的反渗透膜和纳滤膜的均以聚酯无纺布衬底的聚砜超滤膜为基膜。尽管基膜的厚度已尽可能地削减,但因材料和工艺的限制,其厚度难以进一步减薄。对于反渗透和纳滤元件来说,其产水速率主要依靠膜通量和元件内膜有效面积,元件内膜有效面积主要由膜的厚度所决定。因此,摒弃聚酯无纺布是膜片减薄最为有效的手段。聚烯烃电池隔膜具有厚度薄、强度高、孔隙度高的特点,完全满足复合膜基膜对孔隙和强度的要求,可以取代无纺布与聚砜层制备更薄的反渗透或纳滤复合膜。

4.然而,传统聚烯烃微孔膜表面亲水性很差,不利于水相溶液在膜表面吸附和铺展,难以通过界面聚合法在其表面制备完整无缺陷的聚酰胺脱盐层,这也是制约聚烯烃微孔膜取代聚砜基膜应用于复合膜制备的最大阻碍。对此业内以及学术界通常采用对传统聚烯烃微孔膜表面进行亲水化改性的方式来解决脱盐层制备缺陷的问题,而传统的亲水化改性方法,如表面接枝、等离子体处理等会对基底的表面形貌产生破坏,出现堵孔、膜结构塌陷等现象,从而影响膜的性能,同时还需要购买昂贵复杂的前处理设备。

技术实现要素:

5.本发明的目的在于提供一种工艺简单、低成本的以类聚烯烃为基材的水处理膜(反渗透膜和纳滤膜)的制备方法,本发明的方法开发了可替代传统聚酯无纺布和聚砜超滤膜的低成本基膜材料。

6.本发明是通过如下技术方案实现的:

7.一种以类聚烯烃为基材的水处理膜的制备方法,其特征在于,该方法包括如下步骤:

8.一、类聚烯烃微孔膜的制备:

9.(1)配制均相共混物:将主链含酯键或碳酸酯键的类烯烃聚合物、抗氧剂以及稀释剂融溶共混,形成所述均相共混物;

10.(2)制膜:将所述均相共混物挤出,铸片,得到固态厚片;然后将所述固态厚片拉伸,形成带状薄膜;

11.(3)类聚烯烃微孔膜的制备:将所述带状薄膜依次经过萃取,热定型,收卷,得到所述类聚烯烃微孔膜;

12.二、水处理膜的制备:

13.(1)碱浸渍处理:将所述类聚烯烃微孔膜置于碱液中浸渍处理,然后取出并去除所述类聚烯烃微孔膜表面液体;

14.(2)配制水相液:将间苯二胺或哌嗪与表面活性剂、樟脑磺酸钠和水混合,配制成水相液;然后将经过碱浸渍处理后的所述类聚烯烃微孔膜置于所述水相液中浸渍处理,然后取出并去除所述类聚烯烃微孔膜表面液体;

15.(3)配制油相液:将均苯三甲酰氯溶于有机溶剂中,配制成油相液;

16.(4)水处理膜的制备:将经过水相液浸渍处理后的微孔膜置于所述油相液中进行界面聚合反应,反应后取出并除去膜表面液体,然后干燥,清洗,得到水处理膜,所述的水处理膜为反渗透膜或纳滤膜。

17.具体的,本发明的方法可以制备反渗透膜或纳滤膜。

18.本发明所述的制备方法是以类聚烯烃为基材的反渗透或纳滤膜的制备方法,其工艺简单,成本低;本发明选用主链含有酯键或碳酸酯键的类烯烃聚合物为原料,经挤出、双向拉伸、萃取、热定型等工艺得到了类聚烯烃微孔膜;然后将类聚烯烃微孔膜经过简单碱液浸渍处理后可直接用于界面聚合,简化了现有反渗透或纳滤膜的制备工艺,节省了生产成本,制备的反渗透或纳滤膜具有较高的水通量和脱盐率,可以满足家用领域的使用。

19.进一步的,一种以类聚烯烃为基材的水处理膜的制备方法:步骤一、类聚烯烃微孔膜的制备:(1)配制均相共混物:将主链含酯键或碳酸酯键的类烯烃聚合物、所述抗氧剂以及所述稀释剂在150-190℃下融溶共混,形成所述均相共混物;其中:所述的均相共混物包括如下质量分数的组分:类烯烃聚合物20-40wt%,抗氧剂1.0-5.0wt%以及稀释剂55-79wt%。

20.进一步的,一种以类聚烯烃为基材的水处理膜的制备方法:步骤一、类聚烯烃微孔膜的制备:(1)配制均相共混物:所述类烯烃聚合物的平均分子量为1.0

×

10

5-5.0

×

105,其结构式如下:

21.式中:x和y的范围为12-20;所述的抗氧剂选自亚磷酸十二烷基三酯、双十八烷基季戊四醇双亚磷酸酯、硫代二丙酸双月桂酯或二丁基羟基甲苯中的至少一种;所述的稀释剂选自石蜡油、矿物油、大豆油、二苯醚、二甲苯或甲苯中的至少一种。

22.进一步的,一种以类聚烯烃为基材的水处理膜的制备方法:步骤一、类聚烯烃微孔膜的制备:(2)制膜:将所述均相共混物采用螺杆挤出工艺挤出,铸片,得到固态厚片;然后将所述固态厚片进行纵向和横向拉伸,形成带状薄膜;其中:螺杆挤出的转速为50-100rpm;所述纵向拉伸的温度为100-115℃,纵向拉伸的倍率为3-9倍;所述横向拉伸的温度为105-120℃,横向拉伸的倍率为5-12倍。

23.进一步的,一种以类聚烯烃为基材的水处理膜的制备方法:步骤一、类聚烯烃微孔膜的制备:(3)类聚烯烃微孔膜的制备:萃取所用的萃取剂选自二氯甲烷、乙醇、乙醚或丙酮中的至少一种,且萃取时的温度为20-25℃;所述热定型的温度为100-125℃,热定型时间为20-50分钟。

24.进一步的,一种以类聚烯烃为基材的水处理膜的制备方法:步骤二、水处理膜的制

备:(1)碱浸渍处理:将所述类聚烯烃微孔膜置于碱液中浸渍处理20-180秒;其中:所述的碱液为浓度0.01-1.0wt%的氢氧化钠溶液。

25.进一步的,一种以类聚烯烃为基材的水处理膜的制备方法:步骤二、水处理膜的制备:(2)配制水相液:所述的水相液包括如下质量分数的组分:间苯二胺2.0-5.0wt%,表面活性剂0.1-1.0wt%,樟脑磺酸钠1.0-4.0wt%,余量为水;

26.或者所述的水相液由如下组分构成:哌嗪0.2-2.5wt%,表面活性剂0.1-1.0wt%,樟脑磺酸钠1.0-4.0wt%,余量为水;

27.水相液浸渍处理时间为0.5-5分钟;所述的表面活性剂选自十二烷基硫酸钠(sds)、十二烷基苯磺酸钠(sdbs)、烷基酚聚氧乙烯醚中的至少一种。

28.进一步的,一种以类聚烯烃为基材的水处理膜的制备方法:步骤二、水处理膜的制备:(3)配制油相液:所述油相液中所述均苯三甲酰氯的浓度为0.05-0.5wt%;

29.所述的有机溶剂选自正己烷、环己烷、乙基环己烷、正庚烷或异构烷烃溶剂中的至少一种。

30.进一步的,一种以类聚烯烃为基材的水处理膜的制备方法:步骤二、水处理膜的制备:(4)水处理膜的制备:所述界面聚合反应的时间为10-60秒;所述干燥温度为30-90℃,干燥时间为1-8分钟。

31.一种以类聚烯烃为基材的水处理膜,其特征在于,采用权利要求上述的制备方法制得,制得的所述水处理膜为反渗透膜或纳滤膜。

32.本发明方法制备的水处理(反渗透膜或纳滤膜),包括类聚烯烃基材和聚酰胺脱盐层;所述的类聚烯烃基材是通过共混挤出的类聚烯烃微孔膜;所述的聚酰胺脱盐层是将浸渍有间苯二胺或哌嗪的类聚烯烃微孔膜浸入到均苯三甲酰氯油相溶液中通过界面聚合反应制备而成。具体的,本发明制备的反渗透或纳滤膜是由类聚烯烃基材和负载于其上的聚酰胺脱盐层组成。

33.本发明的有益效果:

34.(1)本发明选用主链含有酯键或碳酸酯键的类烯烃聚合物作为反渗透或纳滤膜制备的基材,相比于传统聚乙烯或聚丙烯微孔膜,主链含有酯键或碳酸酯键的类聚烯烃微孔膜通过简单碱液浸渍处理后会水解产生羧酸和羟基等极性基团,膜表面亲水性显著提高,且不会对基材的表面形貌造成破坏,改性后的类烯烃微孔膜可直接用于反渗透或纳滤膜的制备,制备工艺简单易行,生产成本低。

35.(2)本发明提供的类聚烯烃微孔膜相比于传统聚乙烯或聚丙烯微孔膜的断裂伸长率、弹性好,便于膜元件卷制。

36.(3)本发明所制备类聚烯烃基材的厚度与传统聚酯无纺布和聚砜为基膜的膜片相比降低80%,可以大幅提高膜元件卷制面积。

附图说明

37.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域的技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

38.图1为本发明实施例1制备的类聚烯烃微孔膜的sem图;

39.图2为本发明实施例1制备的以类聚烯烃为基材的反渗透膜的sem图;

40.图3为本发明实施例1制备的以类聚烯烃为基材的反渗透膜的红外光谱图。

具体实施方式

41.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

42.实施例1

43.一种以类聚烯烃为基材的反渗透膜的制备方法,包括如下步骤:

44.一、类聚烯烃微孔膜的制备:

45.(1)配制均相共混物:将结构单元由12个亚甲基和酯键构成的类烯烃聚合物(分子量为2.0

×

105)、抗氧剂(亚磷酸十二烷基三酯)以及稀释剂(石蜡油)在175℃下融溶共混形成均相共混物;所述的均相共混物中类聚烯烃占25.0wt%、所述抗氧剂(亚磷酸十二烷基三酯)占1.0wt%、所述稀释剂(石蜡油)占74.0wt%;

46.(2)制膜:将所述均相共混物经双螺杆挤出机以70rpm的速度挤出,经铸片工艺形成固态厚片;然后将所得的固态厚片先进行纵向拉伸,然后再进行横向拉伸,形成带状薄膜;且纵向拉伸的温度为100℃,纵向拉伸的倍率为6倍;所述横向拉伸的温度为110℃,横向拉伸的倍率为10倍;

47.(3)类聚烯烃微孔膜的制备:将所得带状薄膜置于二氯甲烷中在25℃下进行萃取,萃取后在110℃下热定型25分钟,最后收卷得到所述类聚烯烃微孔膜;

48.二、水处理膜(反渗透膜)的制备:

49.(1)碱浸渍处理:将上述类聚烯烃微孔膜置于浓度为0.04wt%的氢氧化钠水溶液中浸渍处理60秒,然后取出并除去所述微孔膜表面残留液体;

50.(2)配制水相液:将间苯二胺、表面活性剂(sds)、樟脑磺酸钠和水混合,配制成所述水相液;然后将上述经过碱浸渍处理后的类聚烯烃微孔膜置于所述水相液中浸渍处理2分钟,然后倒掉水相液取出类聚烯烃微孔膜并除去膜表面残留的液体;其中:所述水相液中间苯二胺占2.5wt%、表面活性剂(sds)占0.5wt%、樟脑磺酸钠占3.0wt%、余量为水;

51.(3)配制油相液:将均苯三甲酰氯溶于乙基环己烷中,配制成所述油相液;且所述的油相液中均苯三甲酰氯占0.15wt%;

52.(4)水处理膜(反渗透膜)的制备:然后将上述经过水相液浸渍处理后的微孔膜置于所述油相液进行30秒界面聚合反应,反应后倒掉油相液并除去膜表面残留液体,然后在60℃烘箱中干燥5分钟,最后将膜片取出,水洗,即得到以类聚烯烃为基材的反渗透膜。

53.实施例2-6

54.实施例2-6与实施例1的区别在于类烯烃聚合物、抗氧剂、稀释剂的添加量与实施例1不同以及固态厚片的拉伸倍率与实施例1存在不同,其余制备条件皆与实施例1相同,具体参见表1。

55.表1为上述实施例1-6中各组分的添加量以及拉伸倍率表:

[0056][0057]

实施例7

[0058]

一种以类聚烯烃为基材的反渗透膜的制备方法,包括如下步骤:

[0059]

一、类聚烯烃微孔膜的制备:

[0060]

(1)配制均相共混物:将结构单元由16个亚甲基和酯键构成的类烯烃聚合物(分子量为3.0

×

105)、抗氧剂(双十八烷基季戊四醇双亚磷酸酯)以及稀释剂(二苯醚)在190℃下融溶共混形成均相共混物;所述的均相共混物中类聚烯烃占25.0wt%、所述抗氧剂(双十八烷基季戊四醇双亚磷酸酯)占1.0wt%、所述稀释剂(二苯醚)占74.0wt%;

[0061]

(2)制膜:将所述均相共混物经双螺杆挤出机以90rpm的速度挤出,经铸片工艺形成固态厚片;然后将所得的固态厚片先进行纵向拉伸,然后再进行横向拉伸,形成带状薄膜;且纵向拉伸的温度为105℃,纵向拉伸的倍率为6倍;所述横向拉伸的温度为120℃,横向拉伸的倍率为10倍;

[0062]

(3)类聚烯烃微孔膜的制备:将所得带状薄膜置于二氯甲烷中在20℃下进行萃取,萃取后在100℃下热定型40分钟,最后收卷得到所述类聚烯烃微孔膜;

[0063]

二、水处理膜(反渗透膜)的制备:

[0064]

(1)碱浸渍处理:将上述类聚烯烃微孔膜置于浓度为0.02wt%的氢氧化钠水溶液中浸渍处理120秒,然后取出并除去所述微孔膜表面残留液体;

[0065]

(2)配制水相液:将间苯二胺、表面活性剂(sds)、樟脑磺酸钠和水混合,配制成所述水相液;然后将上述经过碱浸渍处理后的类聚烯烃微孔膜置于所述水相液中浸渍处理2分钟,然后倒掉水相液取出类聚烯烃微孔膜并除去膜表面残留的液体;其中:所述水相液中间苯二胺占2.0wt%、表面活性剂(sds)占0.5wt%、樟脑磺酸钠占2.5wt%、余量为水;

[0066]

(3)配制油相液:将均苯三甲酰氯溶于乙基环己烷中,配制成所述油相液;且所述的油相液中均苯三甲酰氯占0.1wt%;

[0067]

(4)水处理膜(反渗透膜)的制备:然后将上述经过水相液浸渍处理后的微孔膜置于所述油相液进行30秒界面聚合反应,反应后倒掉油相液并除去膜表面残留液体,然后在

60℃烘箱中干燥5分钟,最后将膜片取出,水洗,即得到以类聚烯烃为基材的反渗透膜。

[0068]

实施例8

[0069]

一种以类聚烯烃为基材的反渗透膜的制备方法,包括如下步骤:

[0070]

一、类聚烯烃微孔膜的制备:

[0071]

(1)配制均相共混物:将结构单元由20个亚甲基和酯键构成的类烯烃聚合物(分子量为4.0

×

105)、抗氧剂(二丁基羟基甲苯)以及稀释剂(甲苯)在150℃下融溶共混形成均相共混物;所述的均相共混物中类聚烯烃占25.0wt%、所述抗氧剂(二丁基羟基甲苯)占1.0wt%、所述稀释剂(二苯醚)占74.0wt%;

[0072]

(2)制膜:将所述均相共混物经双螺杆挤出机以50rpm的速度挤出,经铸片工艺形成固态厚片;然后将所得的固态厚片先进行纵向拉伸,然后再进行横向拉伸,形成带状薄膜;且纵向拉伸的温度为115℃,纵向拉伸的倍率为6倍;所述横向拉伸的温度为105℃,横向拉伸的倍率为10倍;

[0073]

(3)类聚烯烃微孔膜的制备:将所得带状薄膜置于二氯甲烷中在25℃下进行萃取,萃取后在100℃下热定型30分钟,最后收卷得到所述类聚烯烃微孔膜;

[0074]

二、水处理膜(反渗透膜)的制备:

[0075]

(1)碱浸渍处理:将上述类聚烯烃微孔膜置于浓度为0.2wt%的氢氧化钠水溶液中浸渍处理30秒,然后取出并除去所述微孔膜表面残留液体;

[0076]

(2)配制水相液:将间苯二胺、表面活性剂(sds)、樟脑磺酸钠和水混合,配制成所述水相液;然后将上述经过碱浸渍处理后的类聚烯烃微孔膜置于所述水相液中浸渍处理2分钟,然后倒掉水相液取出类聚烯烃微孔膜并除去膜表面残留的液体;其中:所述水相液中间苯二胺占3.5wt%、表面活性剂(sds)占0.5wt%、樟脑磺酸钠占4.0wt%、余量为水;

[0077]

(3)配制油相液:将均苯三甲酰氯溶于乙基环己烷中,配制成所述油相液;且所述的油相液中均苯三甲酰氯占0.2wt%;

[0078]

(4)水处理膜(反渗透膜)的制备:然后将上述经过水相液浸渍处理后的微孔膜置于所述油相液进行30秒界面聚合反应,反应后倒掉油相液并除去膜表面残留液体,然后在60℃烘箱中干燥5分钟,最后将膜片取出,水洗,即得到以类聚烯烃为基材的反渗透膜。

[0079]

上述实施例7和实施例8与实施例1的区别在于,在类烯烃聚合物的选择上存在差异;在抗氧剂、稀释剂的种类选择上存在差异;还在共混的温度、双螺杆挤出的速度、拉伸温度、热定型温度和时间、水相液中间苯二胺和樟脑磺酸钠的浓度、油相液中均苯三甲酰氯的浓度上存在差异;其余的制备条件与实施例1相同。

[0080]

实施例9

[0081]

一种以类聚烯烃为基材的反渗透膜的制备方法,包括如下步骤:

[0082]

一、类聚烯烃微孔膜的制备:

[0083]

(1)配制均相共混物:将结构单元由12个亚甲基和酯键构成的类烯烃聚合物(分子量为2.0

×

105)、抗氧剂(亚磷酸十二烷基三酯)以及稀释剂(石蜡油)在175℃下融溶共混形成均相共混物;所述的均相共混物中类聚烯烃占25.0wt%、所述抗氧剂(亚磷酸十二烷基三酯)占1.0wt%、所述稀释剂(石蜡油)占74.0wt%;

[0084]

(2)制膜:将所述均相共混物经双螺杆挤出机以70rpm的速度挤出,经铸片工艺形成固态厚片;然后将所得的固态厚片先进行纵向拉伸,然后再进行横向拉伸,形成带状薄

膜;且纵向拉伸的温度为100℃,纵向拉伸的倍率为6倍;所述横向拉伸的温度为110℃,横向拉伸的倍率为10倍;

[0085]

(3)类聚烯烃微孔膜的制备:将所得带状薄膜置于二氯甲烷中在25℃下进行萃取,萃取后在110℃下热定型25分钟,最后收卷得到所述类聚烯烃微孔膜;

[0086]

二、水处理膜(纳滤膜)的制备:

[0087]

(1)碱浸渍处理:将上述类聚烯烃微孔膜置于浓度为0.04wt%的氢氧化钠水溶液中浸渍处理60秒,然后取出并除去所述微孔膜表面残留液体;

[0088]

(2)配制水相液:将哌嗪、表面活性剂(sds)、樟脑磺酸钠和水混合,配制成水相液;然后将经过碱浸渍处理后的类聚烯烃微孔膜置于水相液中浸渍处理2分钟,然后倒掉水相液取出类聚烯烃微孔膜并除去膜表面残留的液体;其中:所述水相液中哌嗪占1.0wt%、表面活性剂(sds)占0.5wt%、樟脑磺酸钠占3.0wt%、余量为水;

[0089]

(3)配制油相液:将均苯三甲酰氯溶于乙基环己烷中,配制成所述油相液;且所述的油相液中均苯三甲酰氯占0.15wt%;

[0090]

(4)水处理膜(纳滤膜)的制备:然后将上述经过水相液浸渍处理后的微孔膜置于所述油相液进行50秒界面聚合反应,反应后倒掉油相液并除去膜表面残留液体,然后在60℃烘箱中干燥5分钟,最后将膜片取出,水洗,即得到以类聚烯烃为基材的纳滤膜。

[0091]

对比例1

[0092]

对比例1与实施例1的区别在于:将对比例1中的类烯烃聚合物更换为相同分子量的聚乙烯,得到聚乙烯微孔膜;最终制得水处理膜;对比例1的其余制备条件均与实施例1相同。

[0093]

测试:

[0094]

对上述实施例1-8制备的反渗透膜、实施例9制备的纳滤膜以及对比例1所得水处理膜进行性能测试,其测试结果如表2所示。

[0095]

表2为上述实施例1-9以及对比例1水处理膜的厚度及性能测试结果:

[0096]

编号膜片厚度(μm)水通量(gfd)脱盐率(%)实施例12025.697.5实施例21527.597.2实施例32522.897.6实施例42025.397.5实施例53020.297.7实施例61228.797.0实施例72030.196.8实施例82021.597.7实施例92022.897.1对比例1240/

[0097]

由上述表2的测试结果可以看出,与对比例1相比,本发明利用类聚烯烃基材制备的反渗透和纳滤膜具有较高的水通量和脱盐率,完全可以满足在家用领域的使用要求。

[0098]

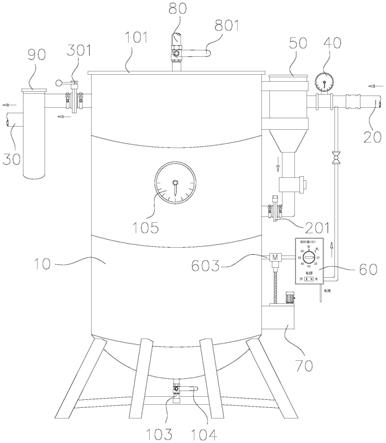

取上述实施例1中制得的类聚烯烃微孔膜和反渗透膜通过扫描电镜(sem)进行观察,其结果分别如图1、图2所示,从图中可以看出本实例制备的反渗透膜具有传统大叶片结

构。

[0099]

图3为实施例1制备的反渗透膜的红外图谱,其在1542-1662cm-1

和3349cm-1

处的酰胺特征峰,表明成功在类聚烯烃基材上形成了聚酰胺分离层。

[0100]

上述水处理膜的性能测试采用如下方法:

[0101]

(1)膜片厚度:膜片厚度采用日本mitutoyo 215-151-10型厚度仪测定。

[0102]

(2)分离性能的评价:对制备的反渗透或纳滤膜分离性能进行评价主要通过两个特征参数来表征,即膜的水通量和脱盐率;

[0103]

水通量(lmh)定义为:在一定操作压力条件下,单位时间内透过有效膜面积的水的体积。

[0104]

脱盐率计算公式:r=(1-c

p

/cf)

×

100%,式中r代表截留率,cf和c

p

分别为透过液和进料液中盐的浓度(ppm)。

[0105]

具体的,本发明中反渗透膜片分离性能的测试条件为:进料液为500ppm的氯化钠水溶液,料液温度为25℃,测试压力为70psi。

[0106]

具体的,本发明中纳滤膜片分离性能的测试条件为:进料液为2000ppm的硫酸镁水溶液,料液温度为25℃,测试压力为70psi。

[0107]

上述实施例1-9以及对比例1所用的原料来源,参见表3。

[0108]

表3为实施例1-9以及对比例1采用的主要原料来源

[0109]

原料名称参数指标生产厂家高密度聚乙烯分子量1.0

×

10

5-5.0

×

105中国石化类烯烃聚合物分子量1.0

×

10

5-5.0

×

105三井化学间苯二胺纯度≥99.9%上海安诺哌嗪纯度≥99.0%明顺化工樟脑磺酸钠纯度≥99%武汉华翔均苯三甲酰氯纯度≥99%青岛三力本诺氯化钠纯度≥98%北京伊诺凯硫酸镁纯度≥98%北京伊诺凯

[0110]

上述为本发明的较佳实施例仅用于解释本发明,并不用于限定本发明。凡由本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。