1.本发明属于核级轴流风机技术领域,尤其是涉及一种双层叠装核级轴流风机。

背景技术:

2.随着我国核电技术的快速建设与发展,核电通风机系统的布置越加复杂,抗震要求不断提高,受安装空间限制,常规轴流风机的结构及布置无法满足新通风系统的要求;常规轴流风机无法满足抗震的要求,无法满足华龙一号设备地震后的可运行性要求;同时核电厂要求该风机设计使用寿命60年。

技术实现要素:

3.本发明为了克服现有技术的不足,提供一种设计合理、结构紧凑、抗震性能优良、效率高和使用寿命更长的双层叠装核级轴流通风机。

4.为了实现上述目的,本发明采用以下技术方案:一种双层叠装核级轴流风机包括风筒、电机、叶轮、电机支架、上抗震支架、下抗震支架、抗震底座;

5.所述叶轮包括叶片、轮毂、导流罩,叶片翼形结构,采用加强法兰与轮毂固定,参数可调,并配导流罩,保证抗震及气动性能;

6.所述电动机采用(b5 b30)双支撑固定,电机法兰和电机支架双重固定,保证风机的运行稳定,降低风机振动,提高风机的抗震性能;

7.所述风筒包括筒体、喘振环、静叶组件,所述筒体采用多棱筋加强结构,高强度钢组焊而成,筒体设有检修门;所述静叶组件包含安装法兰、内筒及静叶支撑,内筒为筒形构造,通过静叶支撑与筒体焊为一体,提高风机的气动性能,同时也提高风筒的刚度,保证风机的抗震性能;

8.所述上抗震支架、下抗震支架,采用型钢及多棱筋结构,加强型钢采用菱形网结构布置,安装底板为加厚高强度钢板,两台核级抗震轴流风机通过抗振底座安装在上、下抗震支架中,抗震支架经过模态力学分析计算,保证支架的强度和刚度,满足抗震要求。

9.所述抗震装置包括设于所述抗震底座上的多个固定支架、设于所述固定支架上的下固定环、设于所述下固定环上的上固定环、分别设于下固定环和上固定环侧的螺纹孔、设于所述螺纹孔内的螺栓、设于所述下固定环内的旋转块、设于所述旋转块内的张紧机构、设于所述其中一块固定支架内的防震机构。

10.将风筒架设在下固定环上,然后套上上固定环,再将螺栓拧进螺纹孔内;实现对风筒的安装固定;开始工作的时候,在防震机构作用下会不断驱动张紧机构运行,然后会对螺栓实施的张紧;通过下固定环和上固定环的设置能适应不同口径的风筒,因此提高了设备的适应性,能适应不同场景;通过螺栓的设置能实现安装的便捷,因此提高了设备的实用性。

11.所述张紧机构包括设于所述螺栓内的张紧槽、设于所述张紧槽内壁上的扇形槽、设于所述旋转块上端的张紧弹簧、设于所述旋转块上的旋转槽、设于所述旋转上的移动槽、

设于所述移动槽一端的张紧块、设于所述张紧块上的复位弹簧、设于所述旋转槽内的螺旋槽、设于所述移动槽另一端的活塞块、设于所述活塞块底部的活塞弹簧、设于所述旋转块上的限位管、设于所述限位管内的限位槽、设于所述限位槽内的第一限位块、设于所述张紧块上的第二限位块、设于所述限位管内的解锁块、设于所述解锁块上的解锁弹簧、设于所述限位管上端的压杆、设于所述压杆侧壁上的对接球、设于所述限位管内壁上的对接槽、设于所述固定支架上的气压管、设于所述气压管上端的活塞杆、设于所述活塞杆上的相嵌块;所述张紧槽开设于螺栓内;所述扇形槽设有多个,沿张紧槽的圆周方向均匀开设于张紧槽的内壁上;所述张紧块可移动的设于移动槽内;所述螺旋槽呈螺旋状,开设于旋转槽内。

12.当螺栓开始拧紧的时候,张紧弹簧会抵住张紧槽的内上壁;同时活塞块会压缩移动槽内的气压,当螺栓慢慢拧紧的时候,会带动压杆移动,然后驱动限位管内的解锁块移动;然后驱动第一限位块向下移动,将第二限位块推出限位槽内;此时在气压的作用下张紧块移动,进入到扇形槽内,且位于扇形槽的中间位置;当螺栓拧紧的时候,对接球卡进对接槽内;然后再防震机构启动的时候,会间歇性的在气压管内增压,驱动活塞杆移动,然后使相嵌块与螺纹槽啮合,驱动旋转块间歇性的旋转一定角度,然后间歇块上的泄压孔会将气压缓慢卸除,此时张紧块会抵压扇形槽的内壁,螺栓旋转始终保持张紧;通过张紧弹簧的设置能与螺栓进行反向力的抗衡,能有效的防止螺栓的松动;提高了螺栓的紧固性,进一步提高风机的在主体上的稳定性;当设备开始运行的时候,产生的震动会使螺栓自转从而产生松动;此时扇形槽与张紧块的距离发生改变;然后驱动活塞杆间歇性的移动,从而带动旋转块的旋转;能在设备运行的时候自动抵压扇形槽的内壁,从而驱动螺栓自转拧紧;有效的提高了螺栓的紧固性,防止风筒产生错位,导致设备运行不稳定;当在拧螺栓的时候限位块卡在限位槽内,防止张紧块提前移动导致与螺栓相撞,提高了稳定性;通过压杆的设置实现了在螺栓快要拧紧的时候驱动限位块的解锁,保证张紧块能顺利进入到扇形槽内;当螺栓拧紧的时候对接球卡进对接槽的声音能给工作人员进行提醒作用,保证每颗螺栓都是处于相同的张紧力度下;提高了风筒的稳定性。

13.所述防震机构包括设于所述固定支架上的圆弧槽、设于所述圆弧槽上的伸缩槽、设于所述伸缩槽内的防震块、设于所述防震块上的内的气管、设于所述气管一端的第一连杆、设于所述第一连杆内的第二连杆、防震块内的移动腔、设于所述防震块底部的防震弹簧、设于所述移动腔内的活塞板、设于所述活塞板上的第二活塞弹簧、设于所述固定支架上的对接齿块、设于所述下固定环底部的相嵌齿、设于所述对接齿块上的对接弹簧、设于所述固定支架上的伸缩管、设于所述伸缩管内壁上的驱动结构、设于所述固定支架底部的防震结构;所述圆弧槽纵截面为圆弧形,开设于固定支架上;所述伸缩槽开设于圆弧槽上;所述防震块一端固设于下固定环的底部,另一端可伸缩的设于气压管的一端;该防震块位于伸缩槽内;所述第一连杆一端可万象旋转的设于气管的一端;该第一连杆为空心管;所述第二连杆一端可伸缩的设于第一连杆内,另一端可万象旋转的设于伸缩槽的内壁上;且相邻两根第二连杆上下交错布置。

14.设备开始运行的时候,在电机和外界因素的影响下会导致风筒产生震动;在震动的时候,下固定环会驱动防震块不规则的晃动;当防震块左右前后震动的时候,会驱动第一连杆在第二连杆内伸缩;此时气管内会产生气压驱动活塞板移动;然后气压管内的气压增大,驱动活塞杆开始移动;当震动变强后,驱动结构会驱动对接齿块移动,与相嵌齿啮合,至

此下固定环与固定支架连接;防震结构开始进一步的进行减震;通过圆弧槽的设置能使下固定环移动的空间,防止下固定环在受到震动导致与抗震底座相撞,进一步提高了设备的稳定性;通过第一连杆和第二连杆的设置实现了在防震块受到震动的时候自动伸缩,一方面能对防震块进行缓冲作用,使下固定环启动减震的效果;另一方面能产生气压,驱动活塞板的移动,从而能使防震块不管从哪个方向震动都能驱动活塞板的移动,进一步使活塞杆移动;提高了螺栓拧紧的稳定性,进一步提高设备的稳定性;通过活塞板的设置能使气压腔产生气压,同时能和防震块分开对气压腔产生气压,因此能保证下固定环不管怎么震动,气压管内都可以产生气压,提高了活塞杆移动的稳定性;通过对接齿块和相嵌齿的设置能在震动大的情况下对接;从而能使下固定环与固定支架结合,一方面能防止由于震动过大导致第一连杆和第二连杆撞坏,增加了安全性;另一方面能结合防震结构开始做进一步的减震,提高了设备的减震效果。

15.所述驱动结构包括设于所述伸缩管内的伸缩杆、设于所述伸缩杆上的两块螺纹块、设于所述伸缩管内壁上的旋转腔、设于所述旋转腔内的螺纹环、设于所述旋转腔内的旋转环、连接旋转环和螺纹环的单项轴承、设于所述旋转环上的复位扭簧、设于所述旋转环侧边的棘齿轮、联通旋转腔和气压管第一驱动管、设于所述第一驱动管一端的棘齿块、设于所述第一驱动管另一端梯形块、连接气压管和旋转腔的第二驱动管、设于所述第二驱动管一端的驱动杆、设于所述第二驱动管内的第一磁铁、设于所述旋转环底部的限位齿环、设于所述第二驱动管另一端的限位齿、设于所述限位齿底部的限位弹簧、设于所述伸缩杆内的复位组件;所述伸缩杆可移动的设于伸缩管内,与对接齿块固连;所述螺纹块可移动的设于伸缩杆侧壁上,螺纹块的外壁为螺纹状;所述旋转腔开设于伸缩管的内壁上;所述螺纹环可旋转的设于旋转腔内,与螺纹块的外壁螺纹连接;所述旋转环可旋转的设于旋转腔内;所述单项轴承连接旋转环和螺纹环;所述第一驱动管横截面为l形,联通旋转腔和气压管;所述棘齿可移动的设于第一驱动管的一端,与棘齿轮相抵;所述梯形块纵截面为梯形,可移动的设于第一驱动管的另一端。

16.当防震块反复移动的时候会抵压梯形块移动,然后驱动棘齿块间歇性的抵压棘齿轮旋转;此时复位扭簧开始蓄力;当震动变大后,防震块会与驱动杆相抵,驱动第一磁铁移动,然后使限位齿与限位齿环分离;此时复位扭簧开始驱动旋转环的旋转,带动螺纹块向上移动;然后带动对接齿块的移动;由于震动的幅度会影响防震块的移动行程,因此当震动变大后能与驱动杆相抵;从而驱动旋转环旋转,进而驱动螺纹环的旋转;然后能带动螺纹块的上移,使变换防震方式更加的稳定,提高了设备防震的稳定性;通过该结构能自由的切换减震方式,从而给提高了设备的防震效果;同时也提高了设备的适应性。

17.所述复位组件包括设于所述伸缩杆内的复位腔、设于所述伸缩杆内的复位槽、设于所述螺纹块内壁上的复位块、设于所述复位腔底部的丁字块、设于所述丁字块上的丁字弹簧、设于所述复位槽底部的第二磁铁、设于所述第二磁铁上的磁铁弹簧、设于所述丁字块底部的第一拉绳、设于所述螺纹块内壁上的定位槽、设于所述伸缩杆底部的抵压杆、设于所述抵压杆上端的定位扣、设于所述抵压杆底部的抵压弹簧;所述丁字块可移动的设于复位腔的底部;所述丁字弹簧设于丁字块上;所述第二磁铁可移动的设于复位槽的底部,与复位块相吸;所述磁铁弹簧设于第二磁铁上;所述第一拉绳设于丁字块的底部;所述定位槽开设于螺纹块的内壁杭,横截面为l形;所述抵压杆可移动的设于伸缩杆的底部;所述定位扣横

截面为l形,开设于抵压杆的上端,与定位槽相扣;所述抵压弹簧设于抵压杆的底部。

18.当震动幅度变小后,第一拉绳对丁字块的拉扯力减小;然后在丁字弹簧的作用下驱动与第二磁铁相抵,然后第二磁铁与复位块相吸,驱动螺纹块移动,与螺纹环分离;然后定位槽扣进定位扣内;当复位完成后,抵压杆会上移,然后使定位扣脱离定位槽;螺纹块与螺纹环再次啮合;通过该组件的设置能在震动幅度减小后自动使螺纹块和螺纹环分离,从而自动切换震动模式,提高了反震的效果,进一步提高了设备防震的适应性。

19.所述防震结构包括设于所述抗震底座上的万象槽、设于所述万象槽底部的万象块、设于所述万象块上的气环、设于所述万象块上端的旋转台、设于所述旋转台上的缓冲槽、设于所述缓冲槽内的缓冲块、设于所述缓冲块上的缓冲弹簧、设于所述缓冲弹簧上的弹簧块、设于所述缓冲槽内壁上的矩形槽、设于所述缓冲块内的拉槽、设于所述拉槽内的矩形块、设于所述矩形块一端的v形杆、设于所述抗震底座上的卡槽、设于所述万象块底部的气腔、设于所述气腔内的卡块、设于所述卡块上的卡块弹簧、连接气腔和气环的第一连接管、连接气环和气压管的第二连接管、设于所述卡块上的第二拉绳;;所述万象块可万象滑动的设于万象槽内;所述旋转台横截面圆形,可旋转的设于万象块上;所述缓冲槽横截面为矩形,开设于旋转台上;所述缓冲块固设于固定支架的底部,可滑动的设于滑槽槽内;所述矩形块可移动的设于拉槽内,且扣在矩形槽内;所述v形杆纵截面为v字型,两端分别与矩形块铰接;且中点与第一拉绳连接;所述卡槽开设于万象槽的底部。

20.当伸缩杆上移后,第一拉绳会拉动v形杆折叠,然后带动两个矩形块脱离矩形槽,同时使卡块脱离卡槽;此时在震动的情况下万象块会在万向槽内万向移动,并且产生的惯性驱动旋转台旋转;此时缓冲块会受到离心力的作用开始晃动,产生的晃动由缓冲弹簧抵消;因此大幅度的减轻了晃动;并且在缓冲块在移动的时候会拉动卡块移动,然后卡块在气腔内产生气压充到气环内,通过气垫进一步的间歇减震;同时气环内的气压会进入到气压管内,再次拧紧螺栓;通过万向块和万向槽的设置能在设备产生晃动的时候自由的万向移动,防止震动过大导致设备损坏;有利于进一步的减震;通过气环的设置能通过气垫的形式对设备进行减震,提高了减震效果;通过旋转台的设置能根据万向块的移动自由的旋转,从而减缓震动;同时能驱动缓冲块移动,并且自动方向与万向块的移动方向相反;进一步的减轻了晃动;通过缓冲弹簧的设置能大幅度的减轻缓冲块的移动,提高了平稳性;同时通过弹簧块能减慢缓冲弹簧的复位速度,使震动时的复位更加平稳;提高了减震的稳定性;通过矩形块的设置能在震动小的情况下对缓冲块进行限位,提高了稳定性;由于第二连接管口径比第一连接管小,因此气环内的气体会存在一定时间,再缓慢的排出,这样有利于气体对固定支架的缓冲,提高了减震效果。

21.本发明的技术方案,采用两台大型核级抗震轴流风机上下叠装,总体高5.1m,重量4410kg,上下固定;风机经抗震及机械运转试验,满足最大11.9g加速度的抗震及振动值≤2.8mm/s的要求,完全符合华龙一号柴油发电机厂房通风系统的设计要求。

22.综上所述本发明具有以下优点:风机主体为碳钢或不锈钢制成风机主体,所述的双层叠装核级轴流由风机叶轮安装在电动机上,电动机为风机的动力输出源头,通过电机支架和电机安装法兰双重固定在风筒上;风机通过抗震底座,将风机安装在下抗震支架、上抗震支架上,下抗震支架和上抗震支架上下焊接于楼板和地面的预埋板;两台风机通过抗震支架上下叠装的形式安装,满足现场空间布置的要求,满足11.9g的抗震要求。

附图说明

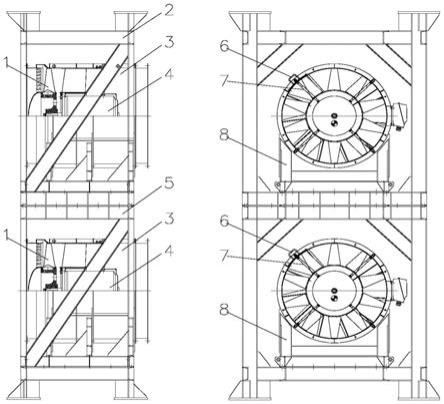

23.图1为本发明中结构示意图一。

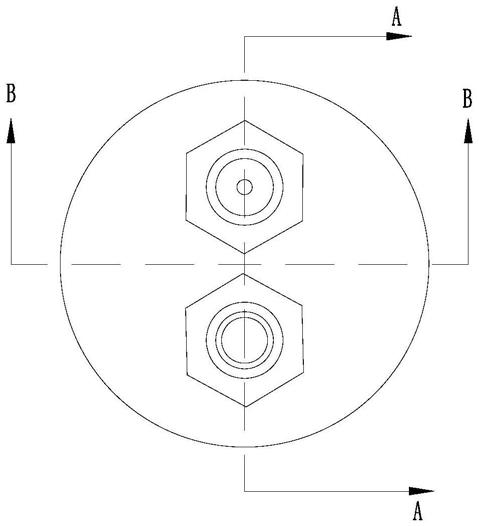

24.图2为本发明中筒体的结构示意图。

25.图3为本发明的结构示意图二。

26.图4为本发明的图3的主视图。

27.图5为本发明的图3的左视图。

28.图6为本发明的图4沿a-a的剖视图。

29.图7为本发明的图5沿b-b的剖视图。

30.图8为本发明的图5沿c-c的剖视图。

31.图9为本发明的图4沿d-d的剖视立体图。

32.图10为本发明的防震块的结构示意图。

33.图11为本发明的图6中a处局部图。

34.图12为本发明的图11中b处局部图。

35.图13为本发明的图8中h处局部图。

36.图14为本发明的图12中c处局部图。

37.图15为本发明的图11中d处局部图。

38.图16为本发明的图11中e处局部图。

39.图17为本发明的图9中f处局部图。

40.图18为本发明的图16中g处局部图。

41.图19为本发明的图11中i处局部图。

42.图20为本发明的图7中j处局部图。

43.图1-2中:1-叶轮,2-上抗震支架,3-风筒,4-电动机,5-下抗震支架,6-检修门,7-电机支架,8-抗震底座,9-筒体,10-静叶组件,11-内筒;

具体实施方式

44.如图1和图2所示,本发明公开了一种双层叠装核级轴流风机,风机主体为碳钢或不锈钢制成风机主体,所述的双层叠装核级轴流风机由叶轮1安装在电动机4上,电动机4为风机的动力输出源头,通过电机支架7、电机安装法兰双重固定在风筒3上;风机通过抗震底座8,将风机安装在下抗震支架5、上抗震支架2上,下抗震支架5、上抗震支架2上下焊接于楼板和地面的预埋板;两台风机采用抗震支架上下叠装的安装形式,满足现场空间布置的要求,满足抗震的要求。

45.为进一步优化结构,风筒采用钢板对接焊接结构,风筒外部有多道加强法兰及筋板,增加风筒刚度;风筒内有导叶,内筒,导叶轮法兰,电机置于风筒导叶轮内,电机采用特殊结构,电机法兰端安装在导叶轮法兰上,电机机座通过4个电机支架固定在风筒上,采用高强度螺栓连接紧固,提高风机整体抗震性能。风筒出口配置导叶轮,风筒叶轮端车削加工,以提高风机的效率和静压比。

46.风机抗震底座/上下抗震支架采用槽钢作主体结构,通过高强度螺栓将槽钢与风机筒体上的风筒脚连接,从而将风机筒体各部件的重量传递至风机抗震底座上,保证了风机运行的稳定性和抗震性能。

47.为优化抗震性能,所述的电机通过四个电机支架加强固定地在风筒上,同时风筒采用多棱筋结构,保证风机的运行稳定性,提高风机的抗震性能。

48.总之,本发明的一种双层叠装核级轴流风机可满足华龙一号柴油发电机厂房通风系统,具有很好的抗震性能和气动性能,满足紧凑空间多台核级抗震风机布置

49.如图3-20所示,包括主体、抗震底座8、抗震底座8、抗震装置、风筒3、电机支架7、电动机4、叶轮1、下抗震支架5、上抗震支架2;所述抗震装置包括固定支架100、下固定环111、上固定环12、螺纹孔13、螺栓14、旋转块15、张紧机构、防震机构;所述风机主体为碳钢或不锈钢制成风机主体,风机包括叶轮1安装在电动机4上,电动机4为风机的动力输出源头,通过电机支架7、电机安装法兰双重固定在风筒3上;风机通过抗震底座8,将风机安装在下抗震支架5、上抗震支架2上,下抗震支架5、上抗震支架2上下焊接于楼板和地面的预埋板焊;两台风机采用抗震支架上下叠装的形式,满足空间布置的要求,满足抗震的要求;所述电动机4采用(b5 b30)双支撑固定,电机法兰和电机支架7双重固定,保证风机的运行稳定,降低风机振动,提高风机的抗震性能;所述所述固定支架100设有4根,固设于抗震底座8上,位于抗震底座8的四个角上;所述下固定环111纵截面半圆环形,固设于其中两根固定支架100上;所述上固定环12纵截面为半圆环形,与下固定环111形成圆环形;所述螺纹孔13开设于下固定环111和上固定环12的两侧;所述螺栓14设于螺纹孔13内,用于连接下固定环111和上固定环12;所述旋转块15可旋的设于下固定环111上。

50.如图11-14所示,所述张紧机构包括张紧槽20、扇形槽21、张紧弹簧22、旋转槽23、移动槽24、张紧块25、复位弹簧26、螺旋槽27、活塞块28、活塞弹簧29、限位管201、限位槽202、第一限位块203、第二限位块204、解锁块205、解锁弹簧206、压杆207、对接球208、对接槽209、气压管210、活塞杆211、相嵌块212;所述张紧槽20开设于螺栓14内;所述扇形槽21设有多个,沿张紧槽20的圆周方向均匀开设于张紧槽20的内壁上;所述张紧弹簧22下端固设与旋转块15的上端;所述旋转槽23开设于旋转块15上;所述移动槽24开设于旋转块15上,数量与扇形槽21一致;所述张紧块25可移动的设于移动槽24内;所述复位弹簧26连接张紧块25和移动槽24内壁上;所述螺旋槽27呈螺旋状,开设于旋转槽23内;所述活塞块28可移动的设于移动槽24的另一端,与张紧槽20上顶部相抵;所述活塞弹簧29连接活塞块28和移动槽24;所述限位管201开设于旋转块15内;所述限位槽202开设于限位管201内壁上;所述第一限位块203纵截面为梯形,可伸缩的设于限位槽202内;所述第二限位块204可伸缩的设于张紧块25上,扣在限位槽202内,并与第一限位块203相抵;所述解锁块205可移动的设于限位管201内,与第一限位块203相抵;所述压杆207可移动的设于限位管201的上端;所述对接球208可伸缩的设于压杆207内壁上;所述对接槽209开设于限位管201内;所述气压管210开设于固定支架100内;所述活塞杆211可伸缩的设于气压管210的上端;所述相嵌块212固设于活塞杆211上端,与螺旋槽27啮合;该相嵌块212上设有泄压孔。

51.如图15所示,所述防震机构圆弧槽30、伸缩槽31、防震块32、活塞管320、开槽330、气管33、第一连杆34、第二连杆35、移动腔36、防震弹簧37、活塞板38、第二活塞弹簧39、t形块390、对接齿块301、相嵌齿302、对接弹簧303、伸缩管304、驱动结构、防震结构;所述圆弧槽30纵截面为圆弧形,开设于固定支架100上;所述伸缩槽31开设于圆弧槽30上;所述防震块32一端固设于下固定环111的底部,另一端可伸缩的设于气压管210的一端;该防震块32位于伸缩槽31内;所述气管33设有多根,开设于反震块32内,且沿防震块32圆周方向均匀布

置;所述第一连杆34一端可万象旋转的设于气管33的一端;该第一连杆34为空心管;所述第二连杆35一端可伸缩的设于第一连杆34内,另一端可万象旋转的设于伸缩槽31的内壁上;且相邻两根第二连杆35上下交错布置;所述移动腔36开设于防震块32内,上端联通气管33;所述防震弹簧37连接防震块32底部和伸缩槽31;所述活塞板38可移动的设于移动腔36内;所述第二活塞弹簧39连接活塞板38和移动腔36内;所述对接齿块301可伸缩的设于固定支架100上,该对接齿块301可移动的位于伸缩管304内;所述相嵌齿302开设于下固定环111底部,与对接齿块301啮合;所述伸缩管304开设于固定支架100内;所述活塞管320固设于防震块32底部,可伸缩的位于气压管210内;所述开槽330环设于防震块32的底部;所述t形块390固设于活塞管320上,可移动的位于开槽330内。

52.如图15-17所示,所述驱动结构包括伸缩杆40、螺纹块41、旋转腔42、螺纹环43、旋转环44、单项轴承45、复位扭簧46、棘齿轮47、第一驱动管48、棘齿块49、梯形块401、第二驱动管402、驱动杆403、第一磁铁404、限位齿环405、限位齿406、限位弹簧407、复位组件;所述伸缩杆40可移动的设于伸缩管304内,与对接齿块301固连;所述螺纹块41可移动的设于伸缩杆40侧壁上,螺纹块41的外壁为螺纹状;所述旋转腔42开设于伸缩管304的内壁上;所述螺纹环43可旋转的设于旋转腔42内,与螺纹块41的外壁螺纹连接;所述旋转环44可旋转的设于旋转腔42内;所述单项轴承45连接旋转环44和螺纹环43;所述复位扭簧46连接旋转环44和旋转腔42连接;所述棘齿轮47固设于旋转环44的外壁上;所述第一驱动管48横截面为l形,联通旋转腔42和气压管210;所述棘齿49可移动的设于第一驱动管48的一端,与棘齿轮47相抵;所述梯形块401纵截面为梯形,可移动的设于第一驱动管48的另一端;所述第二驱动管402连接气压管210和旋转腔42;所述驱动杆403可移动的设于第二驱动管402的一端;所述第一磁铁404可滑动的设于第二驱动管402内,采用弹簧与第二驱动管402连接;所述限位齿环405开设于旋转环44的底部;所述限位齿406可移动的设于第二驱动管402的另一端,与限位齿环405啮合;该限位齿406为棘齿,且能与第一磁铁404相吸。

53.如图16、18所示,所述复位组件包括复位腔50、复位槽51、复位块52、丁字块53、丁字弹簧54、第二磁铁55、磁铁弹簧56、第一拉绳57、定位槽58、抵压杆59、定位扣501、抵压弹簧502;所述复位腔50开设于伸缩杆40内;所述复位槽51开设于伸缩杆40内,位于复位腔50的上面;所述复位块52一端固设于螺纹块41上,另一端可移动的设于复位槽51内;所述丁字块53可移动的设于复位腔50的底部;所述丁字弹簧54设于丁字块53上;所述第二磁铁55可移动的设于复位槽51的底部,与复位块52相吸;所述磁铁弹簧56设于第二磁铁55上;所述第一拉绳57设于丁字块53的底部;所述定位槽58开设于螺纹块41的内壁杭,横截面为l形;所述抵压杆59可移动的设于伸缩杆40的底部;所述定位扣501横截面为l形,开设于抵压杆50的上端,与定位槽58相扣;所述抵压弹簧502设于抵压杆59的底部。

54.如图19-20所示,所述防震结构包括万象槽60、万象块61、气环620、旋转台62、缓冲槽63、缓冲块64、缓冲弹簧65、弹簧块66、矩形槽67、拉槽68、矩形块69、v形杆601、卡槽602、气腔603、卡块604、卡块弹簧605、第一连接管606、第二连接管607、第二拉绳608;所述万象槽60开设于抗震底座8的底部;所述万象块61可万象滑动的设于万象槽60内;所述气环620材质为橡胶制成,设于固定支架11和抗震底座8的连接处;所述旋转台62横截面圆形,可旋转的设于万象块61上;所述缓冲槽63横截面为矩形,开设于旋转台62上;所述缓冲块64固设于固定支架11的底部,可滑动的设于滑槽槽63内;所述缓冲弹簧65连接缓冲块64和缓冲槽

63;所述弹簧块66设于缓冲弹簧65上;所述矩形槽67开设于缓冲槽63的内壁上;所述拉槽68开设于缓冲块64内;所述矩形块69可移动的设于拉槽68内,且扣在矩形槽67内;所述v形杆601纵截面为v字型,两端分别与矩形块69铰接;且中点与第一拉绳57连接;所述卡槽602开设于万象槽60的底部;所述气腔603开设于万象块61的底部;所述卡块604可滑动的设于气腔603内,与卡槽602相扣;所述卡块弹簧605设于卡块604内;所述第一连接管606连接气腔603和气环620,并在第一连接管606内设有单向阀;所述第二连接管607连接环62和气压管210,内部设有单向阀;且第二连接管607口径比第一连接管606小;所述第二拉绳608连接卡块604和v形杆601。

55.以上显示和描述了本发明的基本原理和主要特征和本发明的优点,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

56.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。