1.本发明涉及石油增产技术领域,更具体地说涉及一种振动解堵的工艺管柱及其作业方法。

背景技术:

2.海上油田防砂井大部分采用了筛管简易防砂和筛管砾石充填防砂方式,油气井开发至后期,储层近井地带地层颗粒、胶质等向井筒周围运移聚集,堵塞筛管造成其渗透率降低,液流流入井筒量减少或不出,油井产量下降,最终造成停产。

3.目前,解除筛管及地层堵塞的方法,主要采用的是物理解堵法和化学解堵法。其中,物理解堵法主要包括水力冲击、超声波解堵、水力振荡解堵、电脉冲解堵,虽然污染较小,但其解堵效果较差。化学解堵方法主要是化学酸化解堵,但是该方法投资较大、工艺复杂、易对地层造成二次污染。

技术实现要素:

4.本发明克服了现有技术中的不足,现有的物理解堵方法的解堵效果较差,提供了一种振动解堵的工艺管柱及其作业方法,本发明能够同时实现径向振动解堵和水力脉冲解堵双重功能,不仅能将筛管内部沉积砂冲洗干净,还能振松筛管外部表面砂粒沉积以及筛管网布中堵塞的细粉砂,提高油气井解堵效率。

5.本发明的目的通过下述技术方案予以实现。

6.一种振动解堵的工艺管柱,包括扶正机构、反洗阀、过滤短节、动力机构、扭矩传递机构、振幅发生机构、撞击机构、旋转冲洗机构和冲洗头,所述扶正机构、所述反洗阀、所述过滤短节、所述动力机构、所述扭矩传递机构、所述振幅发生机构、所述撞击机构、所述旋转冲洗机构和所述冲洗头由上至下依次首尾相连;

7.所述反洗阀包括反洗套、活塞套、弹簧和限位套,所述扶正机构的尾端与所述反洗套的首端螺纹连接,在所述反洗套的下部侧壁上开设有反洗孔,在所述反洗孔上方的所述反洗套内壁上形成一内部台阶,用于限制活塞套向上移动的位移,在所述活塞套的上部外壁上由上至下依次形成上限位台阶和下限位台阶,在所述活塞套的下部侧壁上开设有循环孔,循环孔与反洗孔相连通以实现反洗井的目的,所述活塞套的尾端插入所述限位套的首端内,在所述限位套的中部外壁上形成一限位套台阶,在所述活塞套和所述限位套之间设置所述弹簧,弹簧的首端与上限位台阶的端面相接触,弹簧的尾端与限位套台阶的端面相接触,下限位台阶用于限制活塞套向下移动的位移,所述反洗套的尾端与所述过滤短节的首端螺纹连接;

8.所述振幅发生机构包括内管、外管、偏心块和偏心套,所述内管设置在所述外管内,所述内管的首端与所述扭矩传递机构的尾端螺纹连接,在所述内管的上部外壁上开设有通孔,所述内管的内腔形成一内管偏心孔,所述偏心块设置在所述内管的外壁中部,在所述内管的尾端外壁上形成一内管台阶,所述外管的尾端与所述撞击机构的首端螺纹连接,

所述偏心套设置在所述撞击机构首端内,且所述偏心套的外壁与所述撞击机构的内壁螺纹连接,所述偏心套的内腔形成一偏心套内孔,所述偏心套内孔和所述内管偏心孔存在偏心距,以实现内管与偏心套之间的有效过流面积周期性变化的目的;

9.所述旋转冲洗机构包括转动管、轴承套、长键、轴承、外连接套、锁定套和下连接套,在所述转动管的首端外壁形成一径向缩径台阶,在所述径向缩径台阶处由下至上依次设置所述轴承和所述轴承套,在所述转动管的外侧套接所述外连接套,所述外连接套的首端与所述撞击机构的尾端螺纹连接,所述外连接套的首端内壁与所述轴承套之间通过长键键连接,以防止轴承套发生转动,所述外连接套的尾端与所述下连接套的首端螺纹连接,所述下连接套的尾端与所述冲洗头的首端螺纹连接。

10.在所述过滤短节的内部均匀设置有过滤片,在所述过滤片上均匀开设有通孔,用于过滤高压液流中的杂质。

11.所述动力机构包括螺杆转子和定子,所述螺杆转子能将高压液流的压能部分转化为动能,使得高压液流在定子内部产生旋转运动。

12.所述扭矩传递机构包括上接头、连接杆和下接头,所述连接杆与所述上接头和所述下接头之间采用球形铰链连接结构,以实现能在径向存在偏差时传递扭矩的目的。

13.所述偏心块安装在所述内管的管壁的厚一侧,在所述内管的尾端端面上沿内管径向方向上开设有贯穿内管管壁的槽口。

14.所述撞击机构的内腔形成一轴向通孔,所述撞击机构的外壁上形成螺旋导流槽。

15.一种振动解堵的工艺管柱的作业方法,按照下述步骤进行:

16.步骤1,振动解堵过程:

17.通过地面加压设备向工艺管柱内泵入高压液流,高压液流进入扶正机构内部通道,流经反洗阀的内部,由于活塞套内部通道变小,活塞套受液压作用向右移动,活塞套上的循环孔移动到限位套内,使得循环孔与反洗孔无法连通,高压液流只能经由活塞套内部流入过滤短节内,然后流入到动力机构内,动力机构能够将高压液流的部分压能转化为动能,进而使得连接于动力机构尾端的扭矩传递机构和振幅发生机构一起发生旋转运动,振幅发生机构内设有偏心块,在发生旋转运动的同时还产生径向振动,撞击机构连接于振幅发生机构的尾端,撞击机构沿径向发生振动并撞击套管和筛管的内壁,经过动力机构的高压液流流经扭矩传递机构的外部空间,再经振幅发生机构的内管管壁上的通孔进入内管偏心孔内,随后流经偏心套内孔-撞击机构

‑‑

转动管-冲洗头后,高压液流流经冲洗头后,部分沿轴向通道喷射出,在喷射反作用力的作用下,转动管与冲洗头发生旋转运动,撞击机构沿径向发生振动并撞击套管和筛管的内壁,进而振松筛管外部由地层流出并聚集在筛管表面的沉积砂粒和筛管网孔中堵塞的细粉砂,冲洗头产生旋转冲洗的效果,进而将筛管内部沉积砂冲洗干净;

18.步骤2,反洗井过程:

19.在上述振动解堵的作业过程中,大量的沉积砂和其它杂质流入到套管与振动解堵工艺管柱和筛管与振动解堵工艺管柱之间的环空内,由于作业过程中排量较小,无法将沉积砂和其它杂质冲至地面,需要向套管与振动解堵工艺管柱和筛管与振动解堵工艺管柱之间的环空注入高速洗井液,反洗阀的活塞套在弹簧的推力作用下与反洗套的内部台阶相接触,反洗孔与循环孔实现连通,高速洗井液冲洗套管与振动解堵工艺管柱和筛管与振动解

堵工艺管柱之间的环空,其中的沉积砂和其它杂质通过反洗孔和循环孔流入到反洗阀内,进而被循环至地面。

20.本发明的有益效果为:地面泵入的高压流体进入该用于振动解堵的工艺管柱,然后通过动力机构将压能部分转化为动能,通过扭矩传递机构将动能传递给振幅发生机构,由于振幅发生机构内部具有偏心结构设计,能发生径向振动,该振动传递到撞击机构上,即撞击机构与套管或筛管内壁发生撞击振动,振松筛管外部表面砂粒沉积以及筛管网布中堵塞的细粉砂,通过冲洗头产生旋转冲洗的效果,将筛管内部沉积砂冲洗干净,该用于振动解堵的工艺管柱同时实现径向振动解堵和水力脉冲解堵双重功效,提高油气井解堵效率,解决了现有物理解堵法虽然污染较小,但其解堵效果较差,化学解堵方法投资较大、工艺复杂、易对地层造成二次污染的问题,本发明具有结构简单、可靠性强,适用性好的特点;对筛管堵塞的解除具有积极的推广意义。

附图说明

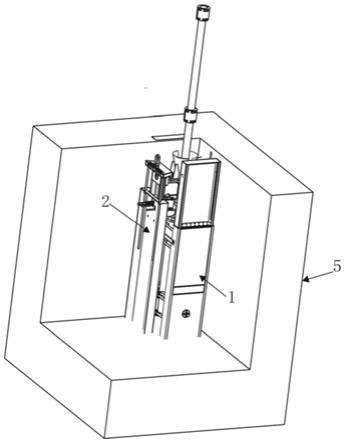

21.图1是本发明的结构示意图;

22.图2是本发明中反洗阀的结构示意图;

23.图3是本发明中振幅发生机构的结构示意图;

24.图4是本发明中偏心块位置变化示意图;

25.图5是本发明中撞击机构的结构示意图;

26.图6是本发明中旋转冲洗机构的结构示意图;

27.图中:1为扶正机构,2为反洗阀,3为过滤短节,4为动力机构,5为扭矩传递机构,6为振幅发生机构,8为撞击机构,9为旋转冲洗机构,10为冲洗头,11为地层(套管),12为筛管,13为反洗套,14为活塞套,15为弹簧,16为限位套,17为内管,18为外管,19为偏心块,20为偏心套,22为螺旋导流槽,23为转动管,24为轴承套,25为长键,26为轴承,27为外连接套,28为锁定套,29为下连接套,101为反洗孔,102为循环孔,103为内管偏心孔,104为偏心套内孔。

28.对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,可以根据以上附图获得其他的相关附图。

具体实施方式

29.下面通过具体的实施例对本发明的技术方案作进一步的说明。

30.实施例一

31.一种振动解堵的工艺管柱,包括扶正机构1、反洗阀2、过滤短节3、动力机构4、扭矩传递机构5、振幅发生机构6、撞击机构8、旋转冲洗机构9和冲洗头10,扶正机构1、反洗阀2、过滤短节3、动力机构4、扭矩传递机构5、振幅发生机构6、撞击机构8、旋转冲洗机构9和冲洗头10由上至下依次首尾相连;

32.反洗阀2包括反洗套13、活塞套14、弹簧15和限位套16,扶正机构1的尾端与反洗套13的首端螺纹连接,在反洗套13的下部侧壁上开设有反洗孔101,在反洗孔101上方的反洗套13内壁上形成一内部台阶,用于限制活塞套14向上移动的位移,在活塞套14的上部外壁上由上至下依次形成上限位台阶和下限位台阶,在活塞套14的下部侧壁上开设有循环孔

102,循环孔102与反洗孔101相连通以实现反洗井的目的,活塞套14的尾端插入限位套16的首端内,在限位套16的中部外壁上形成一限位套台阶,在活塞套14和限位套16之间设置弹簧15,弹簧15的首端与上限位台阶的端面相接触,弹簧15的尾端与限位套台阶的端面相接触,下限位台阶用于限制活塞套14向下移动的位移,反洗套13的尾端与过滤短节3的首端螺纹连接;

33.振幅发生机构6包括内管17、外管18、偏心块19和偏心套20,内管17设置在外管18内,内管17的首端与扭矩传递机构5的尾端螺纹连接,在内管17的上部外壁上开设有通孔,内管17的内腔形成一内管偏心孔103,偏心块19设置在内管17的外壁中部,在内管17的尾端外壁上形成一内管台阶,外管18的尾端与撞击机构8的首端螺纹连接,偏心套20设置在撞击机构7首端内,且偏心套20的外壁与撞击机构7的内壁螺纹连接,偏心套20的内腔形成一偏心套内孔104,偏心套内孔104和内管偏心孔103存在偏心距,以实现内管17与偏心套20之间的有效过流面积周期性变化的目的;

34.旋转冲洗机构9包括转动管23、轴承套24、长键25、轴承26、外连接套27、锁定套28和下连接套29,在转动管23的首端外壁形成一径向缩径台阶,在径向缩径台阶处由下至上依次设置轴承26和轴承套24,在转动管23的外侧套接外连接套27,外连接套27的首端与撞击机构8的尾端螺纹连接,外连接套27的首端内壁与轴承套24之间通过长键25键连接,以防止轴承套24发生转动,外连接套27的尾端与下连接套29的首端螺纹连接,下连接套29的尾端与冲洗头10的首端螺纹连接。

35.实施例二

36.在实施例一的基础上,在过滤短节3的内部均匀设置有过滤片,在过滤片上均匀开设有通孔,用于过滤高压液流中的杂质。

37.动力机构4包括螺杆转子和定子,螺杆转子能将高压液流的压能部分转化为动能,使得高压液流在定子内部产生旋转运动。

38.扭矩传递机构5包括上接头、连接杆和下接头,连接杆与上接头和下接头之间采用球形铰链连接结构,以实现能在径向存在偏差时传递扭矩的目的。

39.实施例三

40.在实施例二的基础上,偏心块19安装在内管17的管壁的厚一侧,在内管17的尾端端面上沿内管17径向方向上开设有贯穿内管17管壁的槽口。

41.撞击机构8的内腔形成一轴向通孔,撞击机构7的外壁上形成螺旋导流槽22。

42.实施例四

43.一种振动解堵的工艺管柱的作业方法,按照下述步骤进行:

44.步骤1,振动解堵过程:

45.通过地面加压设备向工艺管柱内泵入高压液流,高压液流进入扶正机构1内部通道,流经反洗阀2的内部,由于活塞套14内部通道变小,活塞套14受液压作用向右移动,活塞套14上的循环孔移动到限位套16内,使得循环孔102与反洗孔101无法连通,高压液流只能经由活塞套14内部流入过滤短节3内,然后流入到动力机构4内,动力机构4能够将高压液流的部分压能转化为动能,进而使得连接于动力机构4尾端的扭矩传递机构5和振幅发生机构6一起发生旋转运动,振幅发生机构6内设有偏心块20,在发生旋转运动的同时还产生径向振动,撞击机构8连接于振幅发生机构6的尾端,撞击机构8沿径向发生振动并撞击套管11和

筛管12的内壁,经过动力机构4的高压液流流经扭矩传递机构5的外部空间,再经振幅发生机构6的内管管壁上的通孔进入内管偏心孔103内,随后流经偏心套内孔104-撞击机构8-转动管23-冲洗头10后,高压液流流经冲洗头10后,部分沿轴向通道喷射出,在喷射反作用力的作用下,转动管23与冲洗头10发生旋转运动,撞击机构8沿径向发生振动并撞击套管11和筛管12的内壁,进而振松筛管12外部由地层流出并聚集在筛管12表面的沉积砂粒和筛管12网孔中堵塞的细粉砂,冲洗头10产生旋转冲洗的效果,进而将筛管12内部沉积砂冲洗干净;

46.步骤2,反洗井过程:

47.在上述振动解堵的作业过程中,大量的沉积砂和其它杂质流入到套管11与振动解堵工艺管柱和筛管12与振动解堵工艺管柱之间的环空内,由于作业过程中排量较小,无法将沉积砂和其它杂质冲至地面,需要向套管11与振动解堵工艺管柱和筛管12与振动解堵工艺管柱之间的环空注入高速洗井液,反洗阀2的活塞套14在弹簧的推力作用下与反洗套13的内部台阶相接触,反洗孔101与循环孔102实现连通,高速洗井液冲洗套管11与振动解堵工艺管柱和筛管12与振动解堵工艺管柱之间的环空,其中的沉积砂和其它杂质通过反洗孔101和循环孔102流入到反洗阀2内,进而被循环至地面。

48.为了易于说明,实施例中使用了诸如“上”、“下”、“左”、“右”等空间相对术语,用于说明图中示出的一个元件或特征相对于另一个元件或特征的关系。应该理解的是,除了图中示出的方位之外,空间术语意在于包括装置在使用或操作中的不同方位。例如,如果图中的装置被倒置,被叙述为位于其他元件或特征“下”的元件将定位在其他元件或特征“上”。因此,示例性术语“下”可以包含上和下方位两者。装置可以以其他方式定位(旋转90度或位于其他方位),这里所用的空间相对说明可相应地解释。

49.而且,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个与另一个具有相同名称的部件区分开来,而不一定要求或者暗示这些部件之间存在任何这种实际的关系或者顺序。

50.以上对本发明进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。