1.本发明涉及锂电池技术领域,尤其涉及一种锂电池复合隔膜及其制备方法和应用。

背景技术:

2.锂离子电池具有能量密度高、循环性能好、使用寿命长、低自放电、无记忆效应等优点,在储能、动力电池和3c电子等方面逐渐占据更大的应用市场,具有广阔的应用前景。

3.然而随着电动汽车的大规模推广应用,其安全事故时有发生,对司机乘客的生命财产安全造成了危害。安全事故已经成为电动汽车发展的致命隐患。电动汽车安全事故的本质是动力电池的热失控。动力电池热失控指的是因电池内部危险性放热副反应被引发而导致电池温度在短时间内以不可控的速度骤然升高的现象,通常伴随着冒烟、起火燃烧、甚至爆炸等现象。热失控是连锁反应,在热失控过程中,电池负极副反应首先开始进行,包括固体电解质中间相(sei)膜分解(70~130℃)和嵌锂石墨负极与溶剂反应(120~200℃)等。当温度升高到200℃左右,正极材料开始分解并释放出氧气,其分解温度取决于正极的组成和嵌锂状态,如对于常用的镍钴锰三元正极(ncm),镍含量越高正极分解温度越低。高温下,正极材料及其产生的氧气与电解液和负极发生强烈的氧化还原反应,释放大量的热,引发电池剧烈温升,并进一步引起粘接剂反应、电解液燃烧等反应,导致电池发生热失控。尤其对于高容量正极,其在高温产生含氧自由基和氧气,与电解液和负极产生剧烈的氧化还原反应,是电池热失控的主要热源。造成锂离子电池热失控的触发原因分为机械滥用触发、电滥用触发和热滥用触发3种方式。机械滥用会引起电池隔膜变形或破裂,导致电池内部正负极直接接触短路,发生电滥用;而电滥用下焦耳热等产热增加,引起电池温度上升,发展为热滥用,进而触发电池内部的链式产热副反应,最终导致电池热失控发生。因此,为了解决电池热失控问题需要全面提高电池材料和系统的安全稳定性。

4.现有通过隔膜涂覆提高电池安全性能的方法有:

5.专利cn109167001a中,通过在隔膜至少一侧涂覆纳米氧化铝、伯姆石等无机颗粒材料,提高隔膜的耐高温性能,在电池发热时降低热收缩,延缓电池发生短路发生的热失控,提高电池的热失控阈值;

6.专利cn111509168a中,在往隔膜表面涂覆无机颗粒时,选用耐高温粘结剂代替普通粘结剂,进一步降低隔膜的热收缩,提高电池的热失控阈值;

7.但是以上类型涂层隔膜存在一些问题:在电池热失控过程中,负极与电解液的持续反应是热失控的诱导因素,而正极材料析氧扩散至负极并发生剧烈反应,是电池热失控过程中热量剧烈释放的主要来源。但以上对于隔膜材料表面涂覆改性的方法中,所采取的措施都是在该剧烈放热过程之后,采取措施阻止电池进一步放热。此时,电池内部累积释放的热量已经给电池材料造成了损坏,电池安全性难以保证。

8.因此,仍需寻找一种步骤简单且拥有成本优势的方法,提高电池的安全性能。

技术实现要素:

9.针对上述现有技术存在的局限性,本发明提供一种锂电池复合隔膜及其制备方法和应用。本发明在基膜表面涂覆氧化物固态电解质层,形成复合隔膜,在电池组装时采用该具有固态电解质层的复合隔膜,可以同时提高电池的安全性能和电化学性能。

10.本发明的目的之一是提供一种锂电池复合隔膜,所述复合隔膜包括基膜和氧化物固态电解质涂覆层;

11.所述氧化物固态电解质涂覆层包括氧化物固态电解质颗粒;

12.所述氧化物固态电解质颗粒选自含锂材料或含锂材料与磷酸铝的混合物;

13.所述含锂材料包括锂、氢、铝、磷、卤素和氧元素组成的化合物。

14.优选地,所述含锂材料的化学式为li

1 xh1-x

al(po4)o

1-ym2y

,其中0≤x《1,0《y《0.1,m为卤族元素,

15.所述m优选自f、cl、br或i中的任意一种;优选所述含锂材料与alpo4的质量比为1~4:1;

16.更优选所述含锂材料选自lihal(po4)o

1-ym2y

中的至少一种,最优选自lihal(po4)o

0.96f0.08

、lihal(po4)o

0.95f0.1

、lihal(po4)o

0.94

cl

0.12

或lihal(po4)o

0.94

br

0.12

中的至少一种;

17.所述磷酸铝的晶型为石英型、鳞石英型或方石英型中的一种或多种。

18.优选地,所述含锂材料的制备方法为:

19.步骤(1)按照含锂材料的组成对应称取锂盐、含铝材料、含磷材料和含卤素材料后,混合均匀,得到混合物;

20.步骤(2)将所述混合物烧结处理,任选地粉碎处理,得到含锂材料。

21.优选地,所述锂盐选自碳酸锂、氢氧化锂、硝酸锂或醋酸锂中的至少一种;

22.所述含铝材料选自氧化铝、氢氧化铝或硫酸铝中的至少一种;

23.所述含磷材料选自五氧化二磷、磷酸、磷酸盐或磷化氢中的至少一种;

24.所述含卤素材料选自六氟磷酸锂、氟化氢或氟化磷中的至少一种。

25.优选地,所述锂盐、含铝材料、含磷材料和含卤素材料中,按照li、al、p、卤素摩尔比为10-20:10-20:10-20:1进行混合配料;

26.步骤(1)中,混合采用搅拌混合的方式,优选混合的时间为10s~30min,搅拌的速率为200rpm~2000rpm;

27.步骤(2)中,烧结处理的温度为300℃~1000℃,烧结的时间为5h~256h;烧结的气氛为空气气氛或惰性气体气氛;

28.粉碎处理时,先将半成品含锂材料倒入破碎设备进行初级破碎处理,然后再将经初级破碎处理后的材料投入粉碎设备进行粉碎,最终得到含锂材料。

29.优选地,本发明制备的所述含锂材料在x射线衍射时,测得的2θ角为在15-35

°

处具有特征衍射峰。

30.优选地,当氧化物固态电解质颗粒为含锂材料与磷酸铝的混合物时,氧化物固态电解质颗粒的制备方法为:

31.将含锂材料与磷酸铝混合均匀后,得到混匀粉体,将混匀粉体在惰性气体保护下热处理,降温,粉碎,即制成所述提高电池安全性的材料。

32.优选地,所述含锂材料粒度大小的范围为0.5-100μm;

33.所述惰性气体包括氮气、氦气或氩气中的一种或者多种;

34.热处理的条件为在100℃-1000℃下保持1-20小时,优选为按1-20℃/min的速率升至100℃-1000℃;

35.降温的条件为按1-20℃/min的速率降至室温。

36.优选地,含锂材料与磷酸铝混合均匀时,采用的混合设备包括:双运动混合机、三维混合机、v型混合机、单锥双螺旋混合机、槽式螺带混合机或卧式无重力混合机中的一种。

37.优选地,所述热处理设备包括箱式炉、管式炉、辊道窑、推板窑或回转炉中的一种。

38.优选地,使用粉碎设备对热处理,降温后得到的粉体或块状的混合材料进行细粉碎;粉碎设备包括:颚式破碎机、圆锥破碎机、反击式破碎机、锤式破碎机和辊式破碎、扁平式气流粉碎机、流化床式气流粉碎机、循环式气流粉碎机、撞击式破碎机、膨胀式破碎机、球磨粉碎机、高速旋转抛射式粉碎机或高速旋转撞击式粉碎机中的一种或几种。

39.优选地,

40.所述氧化物固态电解质颗粒的大小为10nm-10um,优选为100nm-1um;

41.所述氧化物固态电解质涂覆层涂覆在基膜的一侧或两侧;

42.所述氧化物固态电解质涂覆层厚度为0.3~20μm,优选为800nm~4μm;

43.优选地,

44.所述氧化物固态电解质涂覆层还包括增稠剂、粘结剂、润湿剂和分散剂。

45.所述基膜为高分子多孔膜或负载有耐高温陶瓷颗粒涂覆层的高分子多孔膜。

46.优选地,所述氧化物固态电解质颗粒、分散剂、增稠剂、粘结剂和润湿剂的质量比为100:(0.3~0.8):(1~9):(3~10):(0.4~1.2)。

47.在本发明中,氧化物固态电解质颗粒、分散剂、增稠剂、粘结剂和润湿剂的配比属于现有常规配比,可根据使用需求自行调整可形成稳定的浆料即可。

48.优选地,所述分散剂选自聚丙烯酸钠、聚丙烯酸铵盐共聚、聚乙烯醇中的至少一种;

49.所述增稠剂选自羧甲基纤维素钠、羧乙基纤维素、海藻酸钠、聚丙烯酰胺或聚乙烯醇中的至少一种;

50.所述粘结剂选自聚甲基丙烯酸、甲酯丁苯橡胶、苯丙乳液、聚乙烯醇、乙烯醋酸乙烯共聚物、聚醋酸乙烯酯、聚氨酯,或甲基丙烯酸甲酯与甲基丙烯酸、乙基丙烯酸、丙烯酸乙酯、甲基丙烯酸乙酯、甲基丙烯酸丙酯、甲基丙烯酸丁酯的一种或几种单体形成的共聚物中的至少一种;

51.所述润湿剂选自全氟辛酸钠、壬基酚聚氧乙烯醚、氟代烷基甲氧基醇醚、聚氧乙烯烷基胺、丁基萘磺酸钠、芳基萘磺酸钠、十二烷基苯磺酸钠或烷基硫酸钠中的至少一种。

52.优选地,所述高分子多孔膜选自聚乙烯、聚丙烯、聚酰亚胺或聚对苯二甲酸乙二醇酯中的至少一种;

53.所述耐高温陶瓷颗粒涂覆层选自氧化铝、勃姆石、氧化镁或二氧化硅涂覆层;

54.所述耐高温陶瓷颗粒涂覆层厚度为1-5μm;

55.所述耐高温陶瓷颗粒涂覆层涂覆在高分子多孔膜的一侧或两侧。

56.本发明的目的之二是提供本发明的目的之一所述的锂电池复合隔膜的制备方法,

57.(1)取分散剂添加到溶剂中,进行充分搅拌,然后加入氧化物固态电解质颗粒,研

磨均匀,制得浆料a,然后继续加入增稠剂、粘结剂和润湿剂,充分搅拌,制得浆料b;

58.(2)取浆料b涂布在基膜上,烘烤形成氧化物固态电解质涂层,收卷得到所述复合隔膜。

59.优选地,步骤(1)中,

60.溶剂包括水系或油系溶剂,优选水、乙醇、n-甲基吡咯烷酮、四氢呋喃、环己烷、石油醚、丙酮、二甲基乙酰胺或n,n-二甲基甲酰胺中的至少一种;

61.步骤(1)中,

62.搅拌时间为10~60min;

63.步骤(2)中,

64.涂布方法包括微凹版涂覆、喷涂涂覆法;

65.烘烤的温度为30~80℃,时间为0.5-30min。

66.本发明的目的之三是提供本发明的目的之一所述的锂电池复合隔膜在锂电池中的应用。

67.本发明在隔膜表面涂覆氧化物固态电解质层,在电池组装时将氧化物固态电解质层朝向负极侧或正极侧均可,可以同时提高电池的安全性能和电化学性能。

68.其技术原理为:首先,氧化物固态电解质本身具有吸热作用,可以吸收一部分热量,缓解电极过热,提升隔膜热收缩性能;其次,材料中的卤素元素可以参与电极cei/sei的形成,提高电极/隔膜界面贴合程度;进一步的,在负极形成li-x(x=f,cl,br,i)如lif;上述组成可以提高极片表面cei/sei的稳定性,抑制热失控时正极失氧、负极与电解液、负极与氧气的反应,从而在电池热失控过程前期和后期都能阻止电池放热,提高电池的安全性能。由于可以在热失控早期发挥作用,所述提高电池热安全的解决方案优于现有技术。

69.氢元素的掺杂改变了固态电解质材料的极化性质和表面能,使其兼容现有的电解液分解产生的cei/sei,且有助于生成更稳定的cei/sei,因此提高了固态电解质材料的界面稳定性。

70.由于所述隔膜涂层参与了cei/sei形成,提高了cei/sei的稳定性,且电极/隔膜界面更贴合更均匀,因此锂离子传输在所述cei/sei和电极/隔膜界面中更快。这是电池电化学性能,特别是倍率性能,也在使用所述隔膜后得到提高的原因。

71.本发明相比现有技术,至少具有如下优点及突出性效果:

72.本发明的氧化物固态电解质涂覆层中加入的氧化物固态电解质颗粒卤素含量低,材料合成难度较小,不容易出现卤素元素偏析,分布不均的情况;且他们为磷酸盐结构,相对于现有钙钛矿结构和石榴石结构固态电解质,磷酸盐结构的固态电解质材料稳定性更好。

73.本发明的氧化物固态电解质涂覆层中加入的氧化物固态电解质颗粒主要含有锂铝磷氧等元素,且不含有在负极容易被还原的ti或ge元素,在负极/正极表面形成的sei/cei更加稳定。

74.本发明的氧化物固态电解质涂覆层中加入的氧化物固态电解质颗粒中的卤素元素可以参与cei/sei的形成,如在负极形成lif,提高cei/sei的稳定性,抑制正极析氧、负极与电解液、负极与氧气的反应,从而提高电池的安全性能。

75.不同于一般的固态电解质材料,本发明中创新地使用了氢元素的掺杂来改变了固

态电解质材料的极化性质和表面能,使其兼容现有的电解液分解产生的cei/sei,且有助于生成更稳定的cei/sei,因此提高了固态电解质材料的界面稳定性。本发明的氧化物固态电解质涂覆层化学稳定性高,在水中分散后的ph范围为6~9,不影响隔膜混浆和涂布效果,不改变当前隔膜的主流制备工艺,具有稳定性高、成本低的优势,适合大规模应用。

76.本发明的氧化物固态电解质涂覆层本身具有一定的离子导电能力,在本发明所述的固态电解质含量范围内,氧化物固态电解质的引入并不会对负极中的离子传输能力产生明显的阻碍。甚至由于锂离子传输在所述cei/sei和电极/隔膜界面中更快,电池电化学性能,尤其是倍率性能,也在使用所述隔膜后得到提高。

77.基于本发明所述复合负极片组装的锂电池具有同时提高电池安全性能和倍率性能的效果,电池能顺利通过针刺测试,且其它安全性能测试结果得到提升。

附图说明

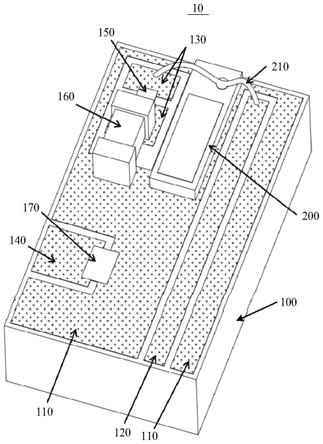

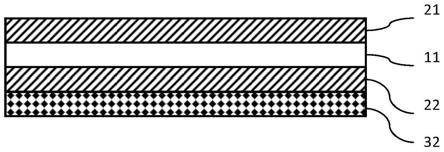

78.图1为本发明的一实施例制备的复合隔膜;

79.图2为本发明的另一实施例制备的复合隔膜;

80.图3为本发明的另一实施例制备的复合隔膜;

81.图4为本发明的另一实施例制备的复合隔膜;

82.图5为本发明的另一实施例制备的复合隔膜;

83.图6为本发明实施例1制备的含锂材料的xrd图;

84.图7为本发明实施例2制备的含锂材料的xrd图;

85.图8为本发明实施例3制备的含锂材料的xrd图;

86.图9为本发明实施例4制备的含锂材料的xrd图。

87.附图标记说明:

88.11-高分子多孔膜层,21-耐高温陶瓷颗粒涂覆层且涂层朝向负极,22-耐高温陶瓷颗粒涂覆层且涂层朝向正极,31-氧化物固态电解质涂覆层且涂层朝向负极,32-氧化物固态电解质涂覆层且涂层朝向正极。

具体实施方式

89.下面结合具体附图及实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

90.锂电池电化学性能测试方法:

91.1.循环性能测试

92.a)在23℃

±

2℃,以1c恒流充电,直至达到充电终止电压,然后转为恒压充电,直至充电电流倍率降至0.05c,停止充电,静置1h;

93.b)电池以1c恒流放电,直至达到放电终止电压,停止放电,记录放电容量;至此完成一个周次的循环;

94.c)重复a、b步骤,直至放电容量低于第一周放电容量的80%,记录此时电池循环的总周数。

95.2.倍率测试

96.a)在23℃

±

2℃电池分别以0.1c,0.2c,0.33c,1c,2c,3c倍率充电至充电终止电压后转为同倍率电流放电至放电终止电压,同种倍率均循环4次;

97.b)记录不同倍率下放电容量情况;

98.c)计算3c放电容量与0.33c放电容量的比值,记为3c/0.33c,评估倍率性能。

99.3.高温循环

100.a)在45℃下以1c电流恒流充电,直至达到充电终止电压,然后转为恒压充电,直至充电电流倍率降至0.05c,停止充电;

101.b)电池在45℃下静置5h;

102.c)高温45℃条件下电池以1c电流恒流放电,直至达到放电终止电压,停止放电,记录放电容量;至此完成一个周次的循环;

103.d)重复a~c步骤,直至放电容量低于第一周放电容量的80%,记录此时电池的放电容量和循环的总周数。

104.锂电池安全性能测试方法:

105.1.过充

106.a)在23℃

±

2℃,以1c恒流充电,直至达到充电终止电压,然后转为恒压充电,直至充电电流倍率降至0.05c,停止充电,静置1h;

107.b)以1c持续恒流充电,直至电池发生热失控,记录开始发生热失控时电池的电压值。

108.2.热箱

109.a)在23℃

±

2℃,以1c恒流充电,直至达到充电终止电压,然后转为恒压充电,直至充电电流倍率降至0.05c,停止充电,静置1h;

110.b)将电池放入试验箱中。试验箱以5℃/min的温升速率进行升温,当箱内温度达到160℃

±

2℃后恒温,并持续1h;

111.电池不冒烟、不起火、不爆炸即为通过,否则不通过。

112.3.跌落

113.a)在23℃

±

2℃,以1c恒流充电,直至达到充电终止电压,然后转为恒压充电,直至充电电流倍率降至0.05c,停止充电,静置1h;

114.b)按1m的跌落高度自由落体跌落于混凝土板上;软包电池每个面各跌落一次,共进行六次试验;六次实验后,电池不冒烟、不起火、不爆炸即为通过,否则不通过。

115.4.重物冲击

116.a)在23℃

±

2℃,以1c恒流充电,直至达到充电终止电压,然后转为恒压充电,直至充电电流倍率降至0.05c,停止充电,静置1h;

117.b)将电池置于平台表面,将直径为15.8mm

±

0.2mm的金属棒横置在电池几何中心上表面,采用质量为9.1kg

±

0.1kg的重物从610mm

±

25mm的高处自由落体状态撞击放有金属棒的电池表面,并观察6h,电池不冒烟、不起火、不爆炸即为通过,否则不通过。

118.5.针刺

119.a)在23℃

±

2℃,以1c恒流充电,直至达到充电终止电压,然后转为恒压充电,直至充电电流倍率降至0.05c,停止充电,静置1h;

120.b)用φ8mm的耐高温钢针(针尖的圆锥角度为45

°

,针的表面光洁、无锈蚀、氧化层

及油污),以25mm/s的速度,从垂直于电池极板的方向贯穿,贯穿位置为所刺面的几何中心,钢针停留在蓄电池中;

121.c)观察1h;电池不冒烟、不起火、不爆炸即为通过,否则不通过。

122.实施例1

123.一种锂电池复合隔膜的制备方法,

124.(1)取0.5重量份分散剂聚丙烯酸钠添加到溶剂水中,进行充分搅拌,然后加入100重量份氧化物固态电解质颗粒lihal(po4)o

0.95f0.1

,粒径为600nm,球磨均匀,制得浆料a,然后继续加入1重量份增稠剂羧甲基纤维素钠、5重量份粘结剂聚丙烯酸酯和0.4重量份润湿剂全氟辛酸钠,固态电解质占比94wt%,充分搅拌,制得浆料b;

125.(2)取浆料b通过微凹版涂覆机刮涂在双面有氧化铝涂层的聚乙烯基膜上,40℃烘烤2分钟形成氧化物固态电解质涂层,收卷得到所述复合隔膜,结构示意如图1所示。

126.经上述方法制备的锂电池复合隔膜包括基膜和氧化物固态电解质涂覆层;

127.基膜厚度为13μm;

128.氧化物固态电解质涂覆层厚度为1μm;

129.经上述方法制备的锂电池复合隔膜用于组装锂电池,电池结构是lfp||石墨软包电池,固态电解质涂层朝向正极侧,将上述制备的锂电池经注液、化成、分容等工步后,进行电化学测试和安全测试,具体电化学性能测试结果见表1;具体的锂电池安全性能测试结果见表2。

130.含锂材料lihal(po4)o

0.95f0.1

的制备方法如下:

131.步骤(1)按照锂盐氢氧化锂、含铝材料氢氧化铝、含磷材料磷酸和含卤素材料氟化氢搅拌混合均匀,其中li、al、p、卤素的摩尔比为10:10:10:1,混合时间为10min,搅拌速率为500rpm;得到混合物;

132.步骤(2)将所述混合物烧结处理,烧结处理的温度为1000℃,烧结的时间为5h;烧结的气氛为空气气氛,得到半成品含锂材料,然后先将半成品含锂材料倒入破碎设备进行初级破碎处理,然后再将经初级破碎处理后的材料投入粉碎设备进行粉碎,粉碎处理后,得到粒径为600nm的含锂材料。

133.经上述方法制备的含锂材料包括氢、铝、磷、卤素和氧元素,化学式为lihal(po4)o

0.95f0.1

;所述含锂材料在x射线衍射时,测得的2θ角在15-35

°

处具有特征衍射峰,对应的xrd如图6所示。

134.实施例2

135.固态电解质颗粒替换为lihal(po4)o

0.96f0.08

,电池结构是lco||石墨,其他参数同实施例1;制备的锂电池的具体电化学性能测试结果见表1,安全性能测试结果见表2。

136.含锂材料lihal(po4)o

0.96f0.08

的制备方法如下:

137.步骤(1)按照锂盐碳酸锂、含铝材料氧化铝、含磷材料五氧化二磷和含卤素材料氟化氢搅拌混合均匀,其中li、al、p、卤素的摩尔比为12.5:12.5:12.5:1,混合时间为30min,搅拌速率为200rpm;得到混合物;

138.步骤(2)将所述混合物烧结处理,烧结处理的温度为300℃,烧结的时间为200h;烧结的气氛为氮气气氛,得到半成品含锂材料,然后先将半成品含锂材料倒入破碎设备进行初级破碎处理,然后再将经初级破碎处理后的材料投入粉碎设备进行粉碎,粉碎处理后,得

到粒径为600nm的含锂材料。

139.经上述方法制备的含锂材料包括氢、铝、磷、卤素和氧元素,化学式为lihal(po4)o

0.96f0.08

;所述含锂材料在x射线衍射时,测得的2θ角在15-35

°

处具有特征衍射峰,对应的xrd如图7所示。

140.实施例3

141.固态电解质颗粒替换为lihal(po4)o

0.94

cl

0.12

,电池结构是ncm||石墨,其他参数同实施例1;制备的锂电池的具体电化学性能测试结果见表1,安全性能测试结果见表2。

142.含锂材料lihal(po4)o

0.94

cl

0.12

的制备,包括以下步骤:

143.步骤(1)按照锂盐醋酸锂、含铝材料氢氧化铝、含磷材料磷化氢和含卤素材料氯化磷搅拌混合均匀,其中li、al、p、卤素的摩尔比为16.6:16.6:16.6:1,混合时间为1min,搅拌速率为1800rpm;得到混合物;

144.步骤(2)将所述混合物烧结处理,烧结处理的温度为500℃,烧结的时间为100h;烧结的气氛为氮气气氛,得到半成品含锂材料,然后先将半成品含锂材料倒入破碎设备进行初级破碎处理,然后再将经初级破碎处理后的材料投入粉碎设备进行粉碎,粉碎处理后,得到粒径为600nm的含锂材料。

145.经上述方法制备的含锂材料包括氢、铝、磷、卤素和氧元素,化学式为lihal(po4)o

0.94

cl

0.12

;所述含锂材料在x射线衍射时,测得的2θ角在15-35

°

处具有特征衍射峰,对应的xrd如图8所示。

146.实施例4

147.固态电解质颗粒替换为lihal(po4)o

0.94

br

0.12

,电池结构是ncm||石墨,固态电解质涂层朝向负极侧,其他参数同实施例1;制备的锂电池的具体电化学性能测试结果见表1,安全性能测试结果见表2。

148.含锂材料lihal(po4)o

0.94

br

0.12

的制备,包括以下步骤:

149.步骤(1)按照锂盐醋酸锂、含铝材料氢氧化铝、含磷材料磷化氢和含卤素材料溴化磷搅拌混合均匀,其中li、al、p、卤素的摩尔比为16.6:16.6:16.6:1,混合时间为10min,搅拌速率为1000rpm;得到混合物;

150.步骤(2)将所述混合物烧结处理,烧结处理的温度为800℃,烧结的时间为50h;烧结的气氛为氮气气氛,得到半成品含锂材料,然后先将半成品含锂材料倒入破碎设备进行初级破碎处理,然后再将经初级破碎处理后的材料投入粉碎设备进行粉碎,粉碎处理后,得到粒径为600nm的含锂材料。

151.经上述方法制备的含锂材料包括氢、铝、磷、卤素和氧元素,化学式为lihal(po4)o

0.94

br

0.12

;所述含锂材料在x射线衍射时,测得的2θ角在15-35

°

处具有特征衍射峰,对应的xrd如图9所示。

152.实施例5

153.固态电解质颗粒替换为lihal(po4)o

0.96f0.08

,电池结构是ncm||sioc450,固态电解质涂层朝向负极侧,其他参数同实施例1;制备的锂电池的具体电化学性能测试结果见表1,安全性能测试结果见表2。

154.实施例6

155.固态电解质颗粒替换为lihal(po4)o

0.94

cl

0.12

,电池结构是lfp|si,固态电解质涂

层朝向负极侧,其他参数同实施例1;制备的锂电池的具体电化学性能测试结果见表1,安全性能测试结果见表2。

156.实施例7

157.固态电解质颗粒替换为lihal(po4)o

0.94

br

0.12

,固态电解质涂层双面,同时朝向正极侧朝向负极侧,其他参数同实施例1;复合隔膜的结构示意如图2所示;制备的锂电池的具体电化学性能测试结果见表1,安全性能测试结果见表2。

158.实施例8

159.固态电解质颗粒替换为lihal(po4)o

0.94

br

0.12

,电池结构是ncm||sioc450,固态电解质涂层双面,同时朝向正极侧朝向负极侧,其他参数同实施例1;制备的锂电池的具体电化学性能测试结果见表1,安全性能测试结果见表2。

160.实施例9

161.固态电解质颗粒替换为lihal(po4)o

0.94

br

0.12

与alpo4的混合物(质量比1:1),取浆料b涂布在单面有3μm氧化铝涂层(朝向正极侧)的聚乙烯基膜上,固态电解质涂层朝向负极侧,其他参数同实施例1,复合隔膜的结构示意如图3所示;制备的锂电池的具体电化学性能测试结果见表1,安全性能测试结果见表2。

162.实施例10

163.固态电解质颗粒替换为lihal(po4)o

0.95f0.1

与alpo4的混合物(质量比1:1),其他参数同实施例1;制备的锂电池的具体电化学性能测试结果见表1,安全性能测试结果见表2。

164.实施例11

165.固态电解质颗粒替换为lihal(po4)o

0.96f0.08

与alpo4的混合物(质量比2:1),取浆料b涂布在单面有2μm氧化铝涂层(朝向正极侧)的聚乙烯基膜上,固态电解质涂层双面,同时朝向正极侧朝向负极侧,其他参数同实施例1;制备的锂电池的具体电化学性能测试结果见表1,安全性能测试结果见表2。

166.实施例12

167.固态电解质颗粒替换为lihal(po4)o

0.95f0.1

,与alpo4的混合物(质量比3:1),取浆料b涂布在没有氧化铝涂层的聚乙烯基膜上,固态电解质涂层朝向负极侧,其他参数同实施例1,复合隔膜的结构示意如图4所示;制备的锂电池的具体电化学性能测试结果见表1,安全性能测试结果见表2。

168.实施例13

169.固态电解质颗粒替换为lihal(po4)o

0.94

cl

0.12

与alpo4的混合物(质量比4:1),取浆料b涂布在没有氧化铝涂层的聚乙烯基膜上,固态电解质涂层双面,同时朝向正极侧朝向负极侧,其他参数同实施例1,复合隔膜的结构示意如图5所示;制备的锂电池的具体电化学性能测试结果见表1,安全性能测试结果见表2。

170.实施例14

171.固态电解质颗粒替换为lihal(po4)o

0.94

cl

0.12

与alpo4的混合物(质量比1:1),固态电解质粒径为100nm,氧化物固态电解质涂覆层厚度为2μm,固态电解质涂层朝向负极侧,其他参数同实施例1;制备的锂电池的具体电化学性能测试结果见表1,安全性能测试结果见表2。

172.实施例15

173.固态电解质颗粒替换为lihal(po4)o

0.95f0.1

与lihal(po4)o

0.94

br

0.12

与alpo4的混合物(质量比1:1:1),固态电解质粒径为1μm,氧化物固态电解质涂覆层厚度为2μm,固态电解质涂层朝向负极侧,其他参数同实施例1;制备的锂电池的具体电化学性能测试结果见表1,安全性能测试结果见表2。

174.实施例16

175.固态电解质颗粒替换为lihal(po4)o

0.96f0.08

与lihal(po4)o

0.94

br

0.12

与alpo4的混合物(质量比1:1:1),氧化物固态电解质涂覆层厚度为2μm,电池结构是ncm||石墨,固态电解质涂层朝向负极侧,其他参数同实施例1;制备的锂电池的具体电化学性能测试结果见表1,安全性能测试结果见表2。

176.实施例17

177.固态电解质颗粒替换为lihal(po4)o

0.96f0.08

与lihal(po4)o

0.94

br

0.12

与alpo4的混合物(质量比1:1:1),氧化物固态电解质涂覆层厚度为800n m,电池结构是ncm||石墨,固态电解质涂层朝向负极侧,其他参数同实施例1;制备的锂电池的具体电化学性能测试结果见表1,安全性能测试结果见表2。

178.实施例18

179.固态电解质颗粒替换为lihal(po4)o

0.96f0.08

与lihal(po4)o

0.94

br

0.12

与alpo4的混合物(质量比1:1:1),氧化物固态电解质涂覆层厚度为4μm,电池结构是ncm||石墨,固态电解质涂层朝向负极侧,其他参数同实施例1;制备的锂电池的具体电化学性能测试结果见表1,安全性能测试结果见表2。

180.实施例19

181.氧化物固态电解质颗粒、分散剂、增稠剂、粘结剂和润湿剂的质量比为100:0.3:1:3:0.4,其他参数同实施例1;制备的锂电池的具体电化学性能测试结果见表1,安全性能测试结果见表2。

182.实施例20

183.氧化物固态电解质颗粒、分散剂、增稠剂、粘结剂和润湿剂的质量比为100:0.8:9:10:1.2,其他参数同实施例1;制备的锂电池的具体电化学性能测试结果见表1,安全性能测试结果见表2。

184.对比例1

185.无固态电解质涂层,仅使用双面有氧化铝涂层的聚乙烯基膜,其他参数同实施例1;制备的锂电池的具体电化学性能测试结果见表1,安全性能测试结果见表2。

186.对比例2

187.无固态电解质涂层,仅使用单面有3μm氧化铝涂层(朝向正极侧)的聚乙烯基膜,电池结构是lco||石墨,其他参数同实施例2。

188.对比例3

189.无固态电解质涂层,仅使用单面有2μm氧化铝涂层(朝向正极侧)的聚乙烯基膜,电池结构是ncm||石墨,其他参数同实施例3。

190.对比例4

191.无固态电解质涂层,仅使用无氧化铝涂层的聚乙烯基膜,电池结构是ncm||sioc450,其他参数同实施例5。

192.对比例5

193.无固态电解质涂层,仅使用无氧化铝涂层的聚乙烯基膜,电池结构是lfp||si,其他参数同实施例1;制备的锂电池的具体电化学性能测试结果见表1,安全性能测试结果见表2。

194.对比例6

195.使用氧化镁颗粒代替固态电解质颗粒,电池结构是ncm||石墨,氧化镁涂层朝向负极侧,其他参数同实施例1;制备的锂电池的具体电化学性能测试结果见表1,安全性能测试结果见表2。

196.对比例7

197.固态电解质颗粒替换为li

1.5

al

0.5

ge

1.5

(po4)3,电池结构是ncm||sioc450,固态电解质涂层朝向负极侧,其他参数同实施例1;制备的锂电池的具体电化学性能测试结果见表1,安全性能测试结果见表2。

198.对比例8

199.固态电解质颗粒替换为li

1.5

al

0.5

ti

1.5

(po4)3,电池结构是ncm||si,固态电解质涂层朝向负极侧,其他参数同实施例1;制备的锂电池的具体电化学性能测试结果见表1,安全性能测试结果见表2。

200.对比例9

201.固态电解质颗粒替换为li

0.5

la

0.5

tio3,电池结构是ncm||石墨,固态电解质涂层朝向负极侧,其他参数同实施例1;制备的锂电池的具体电化学性能测试结果见表1,安全性能测试结果见表2。

202.对比例10

203.固态电解质颗粒替换为1wt%f掺杂的li7la3zr2o

12

,电池结构是ncm||sioc450,固态电解质涂层朝向负极侧,其他参数同实施例1;制备的锂电池的具体电化学性能测试结果见表1,安全性能测试结果见表2。

204.对比例11

205.固态电解质颗粒替换为li3of,电池结构是lfp||si,固态电解质涂层朝向负极侧,其他参数同实施例1;制备的锂电池的具体电化学性能测试结果见表1,安全性能测试结果见表2。

206.对比例12

207.固态电解质颗粒替换为alpo4,其他参数同实施例1;制备的锂电池的具体电化学性能测试结果见表1,安全性能测试结果见表2。

208.表1所示为本发明实施例或对比例制备的锂电池的电化学性能数据,具体如下:

209.表1

210.[0211][0212]

表2所示为本发明实施例或对比例制备的锂电池的安全性能的数据,具体如下:

[0213]

表2

[0214]

[0215][0216]

可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。