一种用于浓缩nmp废液重组分的系统

技术领域

1.本实用新型涉及危废处理技术领域,主要用在锂电池、智能手机及平板电脑等行业的nmp废液回收装置,具体涉及一种用于浓缩nmp废液重组分的系统。

背景技术:

2.锂电池生产中会产生nmp(n-甲基吡咯烷酮)废液,nmp废液进入nmp回收提纯装置以回收nmp溶剂,nmp回收提纯装置采用常规的精密分馏、膜回收、超重力分馏等技术可以回收大部分nmp溶剂,同时会残留少量的nmp废液重组分,该nmp废液重组分属于危险废物需要送至专门的单位处理,为了减少nmp废液重组分的产量,同时回收nmp溶剂,需要采用各种措施对nmp废液重组分进一步浓缩处理。该nmp废液重组分目前有两种处理方式:一、直接交给危废处理单位,需要付费;二、自行处理,而自行处理目前有两种方式:1)采用间歇精馏塔,2)采用连续精馏塔,这两种都属于常规精馏技术。nmp废液重组分中含有重金属、多种高分子聚合物,在高温下容易进一步聚合结焦,结焦后的颗粒随气相携带进精锻段填料,容易导致填料结焦、堵塞,需要频繁的对设备进行清理,增加了劳动强度,无法长周期稳定运行。

3.本实用新型提出一种新的nmp废液重组分的浓缩系统,避免了重组分的聚合、结焦、堵塞、塔压降大等问题,使装置能够长周期稳定运行。

技术实现要素:

4.本实用新型的目的在于提供一种用于浓缩nmp废液重组分的系统,对nmp废液回收装置产生的重组分进一步浓缩,降低危险废物的产量,同时回收nmp溶剂。

5.为了实现以上目的,本实用新型采用以下技术方案:

6.本实用新型一方面提供一种用于浓缩nmp废液重组分的系统,该系统包括:分馏塔、来料管线、nmp回收管线、循环冷却洗涤液管线、塔底重组分管线、浓缩重组分管线、分馏塔顶冷凝器、分馏塔顶nmp收集罐、nmp回收液泵、循环冷却洗涤液泵、循环洗涤液冷却器、加热器、浓缩液冷却器和分馏塔底泵;

7.所述分馏塔包括由上至下的循环冷却洗涤段、进料段、提馏段和底循环搅拌过滤;

8.所述来料管线与塔底重组分管线的第一分路合并后,经过所述加热器后再与所述循环冷却洗涤液管线的一分路合并,之后连接至所述分馏塔的进料段;

9.所述nmp回收管线自所述分馏塔的塔顶出口引出,并依次设置有所述分馏塔顶冷凝器、分馏塔顶nmp收集罐和nmp回收液泵;

10.所述循环冷却洗涤液管线自所述分馏塔的循环冷却洗涤段的底部引出,并循环返回所述循环冷却洗涤段的顶部;其上依次设置有所述循环冷却洗涤液泵和循环洗涤液冷却器;所述循环冷却洗涤液管线在所述循环冷却洗涤液泵和循环洗涤液冷却器之间分出一分路,与经过所述加热器后的来料管线合并;

11.所述塔底重组分管线自所述分馏塔的塔底出口引出,并循环返回所述分馏塔的塔底,其上依次设置有所述分馏塔底泵和浓缩液冷却器;所述塔底重组分管线在所述分馏塔

底泵和浓缩液冷却器之间引出第一分路与所述来料管线合并,在所述浓缩液冷却器之后引出第二分路为所述浓缩重组分管线。

12.来料管线用以向系统输入nmp废液重组分原料,塔底重组分管线的第一分路输送的一路塔底重组分与nmp废液重组分原料混合,经过加热器加热至工艺要求的温度(典型的操作温度是80~140℃,不大于150℃)后,再与循环冷却洗涤液管线输送的一路循环冷却洗涤液混合,之后连接至所述分馏塔的进料段为分馏塔进料。

13.分馏塔的塔顶出口引出nmp回收管线输出塔顶气体,经分馏塔顶冷凝器冷凝冷却后进入分馏塔顶nmp收集罐,之后回收nmp回收液。

14.自分馏塔的循环冷却洗涤段的底部引出循环冷却洗涤液管线,循环冷却洗涤液泵抽出循环冷却洗涤液,分两路;一路经循环洗涤液冷却器冷却至工艺要求的温度后,返回分馏塔塔顶;另一路与经过所述加热器后的来料管线合并,之后进入分馏塔中部的进料段。

15.所述分馏塔的塔底出口引出塔底重组分管线,分馏塔底泵抽出塔底重组分,分两路;一路(第一分路)与来料管线合并,与nmp废液重组分原料混合;另一路经冷却至外送要求温度后再分两路,一路返回分馏塔塔底以控制分馏塔底温度在较低值(推荐塔底温度不大于150℃,一般在90~140℃),同时对塔底形成搅拌,避免分馏塔底高温结焦,另一路(第二分路)作为浓缩重组分管线输出浓缩重组分。

16.根据本实用新型的系统,优选地,所述分馏塔顶nmp收集罐连接有抽真空装置,将其中的不凝气抽出,控制分馏塔塔顶压力越低越好(典型的操作压力是0.1~10kpa(绝压))。

17.根据本实用新型的系统,优选地,所述循环冷却洗涤液管线在返回所述循环冷却洗涤段的顶部之前,还设置有第一过滤器。

18.根据本实用新型的系统,优选地,所述塔底重组分管线在所述分馏塔底泵的出口端设置有第二过滤器。

19.根据本实用新型的系统,优选地,所述分馏塔的进料段设置有管式分布器,且所述管式分布器的喷嘴为耐磨喷嘴。

20.根据本实用新型的系统,优选地,所述分馏塔的提馏段设置多层人字挡板;优选设置4~10层人字挡板。

21.根据本实用新型的系统,优选地,所述分馏塔的塔底出口内部设置有第三过滤器,滤除系统的杂质,延长设备运行周期。

22.根据本实用新型的系统,优选地,所述分馏塔的循环冷却洗涤段设置一段或两段以上格栅填料,所述格栅填料的上部设置有分布器,下部设置有积油箱;所述循环冷却洗涤液管线自所述积油箱引出,并循环返回所述分布器。更优选地,所述格栅填料的每段填料高度为1.5m~5m,根据需要也可以设置多段填料。进料中含有固体杂质,容易携带上去,采用格栅填料通量大,避免携带上去的固体杂质堵塞填料。

23.根据本实用新型的系统,优选地,所述系统包括控制单元,所述控制单元包括:第一流控阀组、第二流控阀组、第三流控阀组和液控阀组;

24.所述第一流控阀组设置于所述循环冷却洗涤液管线分路之后上,所述第二流控阀组设置于所述塔底重组分管线的第一分路上,所述第三流控阀组设置于所述塔底重组分管线返回所述分馏塔的塔底之前;所述液控阀组设置于所述积油箱与所述循环冷却洗涤液管

线分路之间。

25.所述循环冷却洗涤液管线返回分馏塔的循环冷却洗涤液在第一流控阀组和塔顶温度的串级控制下,经冷却至工艺要求的温度后(优选25~90℃,可根据塔顶温度进行具体优化设计),返回分馏塔塔顶,控制分馏塔塔顶温度至工艺要求值,优选为30~130℃,该温度可根据塔操作压力进行具体优化设计。

26.所述循环冷却洗涤液管线的分路引出的循环冷却洗涤液在液控阀组控制下与加热后的所述nmp废液重组分原料和塔底重组分的混合物料混合,之后进入分馏塔中部的进料段。

27.所述塔底重组分管线的第一分路的塔底重组分在第二流控阀组的控制下与nmp废液重组分原料混合,该路流量采用大循环量控制,优选循环量需达到塔内喷淋密度2~10m3/(m2·

h)。为了防止结焦,加速重组分中的nmp的脱出,需要采用大循环量控制。循环量太低进料段以下容易干板、结焦、nmp不容易脱出。

28.塔底重组分管线中返回所述分馏塔塔底的塔底重组分在第三流控阀组控制下返回分馏塔塔底以控制分馏塔塔底温度在不大于150℃,优选90~140℃。

29.使用本实用新型以上进行浓缩nmp废液重组分的方法包括以下过程:

30.nmp废液重组分原料与来自分馏塔塔底的一路塔底重组分混合,加热至工艺要求的温度(典型的操作温度是80~140℃,不大于150℃)后,再与来自分馏塔上部的一路循环冷却洗涤液混合,之后进入分馏塔中部的进料段;

31.所述分馏塔包括由上至下的循环冷却洗涤段、进料段、提馏段和底循环搅拌过滤;

32.自所述循环冷却洗涤段的底部引出循环冷却洗涤液,分两路;一路经冷却至工艺要求的温度后,过滤返回分馏塔塔顶;另一路与加热后的所述nmp废液重组分原料和塔底重组分的混合物料混合,之后进入分馏塔中部的进料段;

33.自所述分馏塔塔底引出塔底重组分,经过滤后分两路;一路与所述nmp废液重组分原料混合;另一路经冷却至外送要求温度后再分两路,一路返回分馏塔塔底以控制分馏塔底温度在较低值(推荐塔底温度不大于150℃,一般在90~140℃),同时对塔底形成搅拌,避免分馏塔底高温结焦,另一路作为浓缩重组分输出;

34.分馏塔塔顶气体引出经冷凝冷却后回收nmp回收液。

35.在该方法中,优选地,分馏塔塔顶气体引出经过冷凝冷却后,进入分馏塔顶nmp收集罐,所述分馏塔顶nmp收集罐连接有抽真空装置,将其中的不凝气抽出,控制分馏塔塔顶压力越低越好(典型的操作压力是0.1~10kpa(绝压))。

36.在该方法中,优选地,所述分馏塔的进料段之下的提馏段设置多层人字挡板,优选采用4~10层,也可采用固阀、筛板等塔内件,推荐倾斜安装。

37.在该方法中,优选地,所述塔底重组分中的一路在第二流控阀组的控制下与所述nmp废液重组分原料混合,该路流量采用大循环量控制,优选循环量需达到塔内喷淋密度2~10m3/(m2·

h)。

38.在该方法中,优选地,所述塔底重组分中的另一路在第三流控阀组控制下返回分馏塔塔底以控制分馏塔塔底温度在不大于150℃,优选90~140℃。

39.在该方法中,优选地,所述循环冷却洗涤液的一路在第一流控阀组和塔顶温度的串级控制下,经冷却至工艺要求的温度后(优选25~90℃,可根据塔顶温度进行具体优化设

计),过滤返回分馏塔塔顶,控制分馏塔塔顶温度至工艺要求值,优选为30~130℃,该温度可根据塔操作压力进行具体优化设计。

40.在该方法中,优选地,所述循环冷却洗涤液的另一路在液控阀组控制下与加热后的所述nmp废液重组分原料和塔底重组分的混合物料混合,之后进入分馏塔中部的进料段。

41.在该方法中,优选地,所述塔底重组分经过滤后引出分馏塔塔底,滤除系统的杂质,延长设备运行周期。

42.在该方法中,优选地,所述分馏塔的进料段设置有管式分布器,且所述管式分布器的喷嘴为耐磨喷嘴。

43.在该方法中,优选地,所述分馏塔的循环冷却洗涤段设置一段或两段以上格栅填料,所述格栅填料的上部设置有分布器,下部设置有积油箱;所述循环冷却洗涤液自所述积油箱引出,并循环返回所述分布器。

44.更优选地,所述格栅填料的每段填料高度为1.5m~5m,根据需要也可以设置多段填料。

45.本实用新型的分馏塔与常规精馏塔不同,常规精馏塔底设置重沸器,塔底物料进入重沸器(用泵循环或者热虹吸循环),经重沸器加热后再返回塔底。本实用新型塔底物料用泵抽出(不用热虹吸循环)加热后不是返回塔底,而是返回塔中间位置(第一分路的路流量采用大循环量控制),即经过加热器加热后进入中间的进料段,进料段以下设置了塔板(提馏段)。塔底物料不返回塔底而是大部分返回中间位置的好处:返回塔底只相当于1块理论板,而返回中间位置,可以在返回口以下设置多层塔盘,实现多块理论板的效果;用泵循环而不是热虹吸,热虹吸管路有低点,容易沉积。本实用新型塔底物料只有部分经冷却后返回塔底,以控制分馏塔底温度在较低值(推荐塔底温度不大于150℃,一般在90~140℃),同时对塔底形成搅拌,避免分馏塔底高温结焦。本实用新型在塔底通过这3种作用(冷却、搅拌和过滤)达到延长塔长期运行的目的,常规的精馏技术,因为塔底结焦堵塞,往往运行不到2个月就要停下来清理。本实用新型预计可以满足1年以上的运行周期。

46.本实用新型的系统和方法中,进料段以上的取热技术:常规精馏塔顶的取热方法为塔顶气经过冷凝进入回流罐,然后用泵抽出一路返回塔顶、另一路外送。而本实用新型采用循环冷物料冷却,即侧线抽出一股物料作为循环冷却洗涤液,经过循环洗涤液冷却器冷却、过滤器过滤后返回塔顶;冷却的是液体物料,且该股物料的量比较大。

47.本实用新型进料段以上的取热技术相比常规取热冷却气体物料的好处包括:

48.1)通过该取热技术取热后,塔顶物料冷却后直接作为产品,塔顶气体流量较小,塔顶气体经过分馏塔顶冷凝器的压降小,该分馏塔为负压操作,可以满足该塔在更低的压力下操作(压力越低对装置的操作越有利);

49.2)液体换热器(循环洗涤液冷却器)的设备布置可以放在任何位置,而常规冷却气体物料对设备的安装高度有要求;

50.3)该方案灵活性高,投资节省。

附图说明

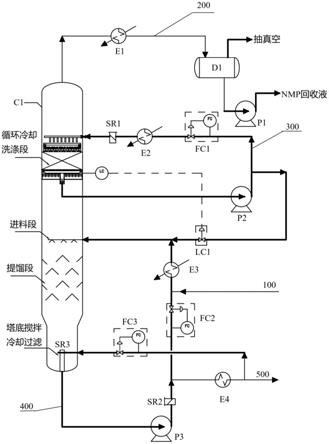

51.图1为本实用新型一优选实施例的用于浓缩nmp废液重组分的系统和工艺示意图。

52.附图标记说明:

53.c1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

分馏塔

54.100

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

来料管线

55.200

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

nmp回收管线

56.300

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

循环冷却洗涤液管线

57.400

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

塔底重组分管线

58.500

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

浓缩重组分管线

59.e1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

分馏塔顶冷凝器

60.d1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

分馏塔顶nmp收集罐

61.p1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

nmp回收液泵

62.p2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

循环冷却洗涤液泵

63.e2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

循环洗涤液冷却器

64.e3

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

加热器

65.e4

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

浓缩液冷却器

66.p3

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

分馏塔底泵

67.sr1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一过滤器

68.sr2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二过滤器

69.sr3

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三过滤器

70.fc1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一流控阀组

71.fc2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二流控阀组

72.fc3

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三流控阀组

73.lc1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

液控阀组

具体实施方式

74.为了更清楚地说明本实用新型,下面结合优选实施例对本实用新型做进一步的说明。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本实用新型的保护范围。

75.本实用新型在此提供一优选实施例,如图1所示,一种用于浓缩nmp废液重组分的系统,该系统包括:分馏塔c1、来料管线100、nmp回收管线200、循环冷却洗涤液管线300、塔底重组分管线400、浓缩重组分管线500、分馏塔顶冷凝器e1、分馏塔顶nmp收集罐d1、nmp回收液泵p1、循环冷却洗涤液泵p2、循环洗涤液冷却器e2、加热器e3、浓缩液冷却器e4和分馏塔底泵p3。

76.所述分馏塔c1包括由上至下的循环冷却洗涤段、进料段、提馏段和底循环搅拌过滤。

77.所述来料管线100与塔底重组分管线400的第一分路合并后,经过所述加热器e3后再与所述循环冷却洗涤液管线300的一分路合并,之后连接至所述分馏塔c1的进料段。

78.所述nmp回收管线200自所述分馏塔c1的塔顶出口引出,并依次设置有所述分馏塔顶冷凝器e1、分馏塔顶nmp收集罐d1和nmp回收液泵p1;

79.所述循环冷却洗涤液管线300自所述分馏塔c1的循环冷却洗涤段的底部引出,并循环返回所述循环冷却洗涤段的顶部;其上依次设置有所述循环冷却洗涤液泵p2和循环洗

涤液冷却器e2;所述循环冷却洗涤液管线300在所述循环冷却洗涤液泵p2和循环洗涤液冷却器e2之间分出一分路,与经过所述加热器e3后的来料管线100合并。

80.所述塔底重组分管线400自所述分馏塔c1的塔底出口引出,并循环返回所述分馏塔c1的塔底,其上依次设置有所述分馏塔底泵p3和浓缩液冷却器e4;所述塔底重组分管线400在所述分馏塔底泵p3和浓缩液冷却器e4之间引出第一分路与所述来料管线100合并,在所述浓缩液冷却器e4之后引出第二分路为所述浓缩重组分管线500。

81.在该系统进行工作时,来料管线100向系统输入nmp废液重组分原料,塔底重组分管线400的第一分路输送的一路塔底重组分与nmp废液重组分原料混合,经过加热器e3加热至工艺要求的温度(典型的操作温度是80~140℃,不大于150℃)后,再与循环冷却洗涤液管线300输送的一路循环冷却洗涤液混合,之后连接至所述分馏塔c1的进料段为分馏塔c1进料。

82.分馏塔c1的塔顶出口引出nmp回收管线200输出塔顶气体,经分馏塔顶冷凝器e1冷凝冷却后进入分馏塔顶nmp收集罐d1,之后回收nmp回收液。

83.自分馏塔c1的循环冷却洗涤段的底部引出循环冷却洗涤液管线300,循环冷却洗涤液泵p2抽出循环冷却洗涤液,分两路;一路经循环洗涤液冷却器e2冷却至工艺要求的温度后,返回分馏塔塔顶;另一路与经过所述加热器e3后的来料管线100合并,之后进入分馏塔中部的进料段。

84.所述分馏塔c1的塔底出口引出塔底重组分管线400,分馏塔底泵p3抽出塔底重组分,分两路;一路(第一分路)与来料管线100合并,与nmp废液重组分原料混合;另一路经冷却至外送要求温度后再分两路,一路返回分馏塔塔底以控制分馏塔底温度在较低值(推荐塔底温度不大于150℃,一般在90~140℃),同时对塔底形成搅拌,避免分馏塔底高温结焦,另一路(第二分路)作为浓缩重组分管线500输出浓缩重组分。

85.根据本实用新型的系统,优选地,所述分馏塔顶nmp收集罐d1连接有抽真空装置,将其中的不凝气抽出,控制分馏塔塔顶压力越低越好(典型的操作压力是0.1~10kpa(绝压))。

86.在该优选实施例中,所述循环冷却洗涤液管线300在返回所述循环冷却洗涤段的顶部之前,还设置有第一过滤器sr1。所述塔底重组分管线400在所述分馏塔底泵p3的出口端设置有第二过滤器sr2。

87.在该优选实施例中,所述分馏塔c1的进料段设置有管式分布器,且所述管式分布器的喷嘴为耐磨喷嘴。因为进料中含固体杂质,容易磨损、堵塞,此处设置的分布器为管式、设置喷头,没有用常规的槽式分布器(易堵);没有采用常规的不锈钢(不锈钢不耐磨),采用了耐磨材质。

88.在该优选实施例中,所述分馏塔c1的提馏段设置多层人字挡板;优选设置4~10层人字挡板。重组分含杂质,比较脏,因此进料以下的提馏段没有设置常规的塔板、填料,而是采用的倾斜安装的塔板,避免杂质沉积到塔板上。

89.在该优选实施例中,所述分馏塔c1的塔底出口内部设置有第三过滤器sr3,滤除系统的杂质,延长设备运行周期。第三过滤器sr3为粗过滤,而塔底抽出的塔底重组分管线400上也设置了更精细的过滤器sr2,及时的滤除系统的杂质,延长设备运行周期。

90.在该优选实施例中,所述分馏塔c1的循环冷却洗涤段设置一段或两段以上格栅填

料,所述格栅填料的上部设置有分布器,下部设置有积油箱;所述循环冷却洗涤液管线300自所述积油箱引出,并循环返回所述分布器。更优选地,所述格栅填料的每段填料高度为1.5m~5m,根据需要也可以设置多段填料。进料中含有固体杂质,容易携带上去,采用格栅填料通量大,避免携带上去的固体杂质堵塞填料。

91.在该优选实施例中,所述系统包括控制单元,所述控制单元包括:第一流控阀组fc1、第二流控阀组fc2、第三流控阀组fc3和液控阀组lc1;

92.所述第一流控阀组fc1设置于所述循环冷却洗涤液管线300分路之后上,所述第二流控阀组fc2设置于所述塔底重组分管线400的第一分路上,所述第三流控阀组fc3设置于所述塔底重组分管线400返回所述分馏塔c1的塔底之前;所述液控阀组lc1设置于所述积油箱与所述循环冷却洗涤液管线300分路之间。

93.所述循环冷却洗涤液管线300返回分馏塔的循环冷却洗涤液在第一流控阀组fc1和塔顶温度的串级控制下,经冷却至工艺要求的温度后(优选25~90℃,可根据塔顶温度进行具体优化设计),返回分馏塔塔顶,控制分馏塔塔顶温度至工艺要求值,优选为30~130℃,该温度可根据塔操作压力进行具体优化设计。

94.所述循环冷却洗涤液管线300的分路引出的循环冷却洗涤液在液控阀组lc1控制下与加热后的所述nmp废液重组分原料和塔底重组分的混合物料混合,之后进入分馏塔中部的进料段;

95.所述塔底重组分管线400的第一分路的塔底重组分在第二流控阀组fc2的控制下与nmp废液重组分原料混合,该路流量采用大循环量控制,优选循环量需达到塔内喷淋密度2~10m3/(m2·

h)。为了防止结焦,加速重组分中的nmp的脱出,需要采用大循环量控制,循环量太低进料段以下容易干板、结焦、nmp不容易脱出。

96.塔底重组分管线400中返回所述分馏塔c1的塔底的塔底重组分在第三流控阀组fc3控制下返回分馏塔塔底以控制分馏塔塔底温度在不大于150℃,优选90~140℃。

97.在本优选实施例中,用于浓缩nmp废液重组分的方法包括以下过程:

98.nmp废液重组分原料与来自分馏塔塔底的一路塔底重组分混合,加热至工艺要求的温度(典型的操作温度是80~140℃,不大于150℃)后,再与来自分馏塔上部的一路循环冷却洗涤液混合,之后进入分馏塔中部的进料段。

99.自所述循环冷却洗涤段的底部引出循环冷却洗涤液,分两路;一路经冷却至工艺要求的温度后,过滤返回分馏塔塔顶;另一路与加热后的所述nmp废液重组分原料和塔底重组分的混合物料混合,之后进入分馏塔中部的进料段。

100.自所述分馏塔塔底引出塔底重组分,经过滤后分两路;一路与所述nmp废液重组分原料混合;另一路经冷却至外送要求温度后再分两路,一路返回分馏塔塔底以控制分馏塔底温度在较低值(推荐塔底温度不大于150℃,一般在90~140℃),同时对塔底形成搅拌,避免分馏塔底高温结焦,另一路作为浓缩重组分输出。

101.分馏塔塔顶气体引出经冷凝冷却后回收nmp回收液。

102.在该优选实施例中,分馏塔塔顶气体引出经过冷凝冷却后,进入分馏塔顶nmp收集罐,所述分馏塔顶nmp收集罐连接有抽真空装置,将其中的不凝气抽出,控制分馏塔塔顶压力越低越好(典型的操作压力是0.1~10kpa(绝压))。

103.在该优选实施例中,所述塔底重组分中的一路在第二流控阀组的控制下与所述

nmp废液重组分原料混合,该路流量采用大循环量控制,优选循环量需达到塔内喷淋密度2~10m3/(m2·

h)。

104.在该优选实施例中,所述塔底重组分中的另一路在第三流控阀组控制下返回分馏塔塔底以控制分馏塔塔底温度在不大于150℃,优选90~140℃。

105.在该优选实施例中,所述循环冷却洗涤液的一路在第一流控阀组和塔顶温度的串级控制下,经冷却至工艺要求的温度后(优选25~90℃,可根据塔顶温度进行具体优化设计),过滤返回分馏塔塔顶,控制分馏塔塔顶温度至工艺要求值,优选为30~130℃,该温度可根据塔操作压力进行具体优化设计。

106.在该优选实施例中,所述循环冷却洗涤液的另一路在液控阀组控制下与加热后的所述nmp废液重组分原料和塔底重组分的混合物料混合,之后进入分馏塔中部的进料段。

107.在该优选实施例中,所述塔底重组分经过滤后引出分馏塔塔底,滤除系统的杂质,延长设备运行周期。

108.在该优选实施例中,所述分馏塔的进料段设置有管式分布器,且所述管式分布器的喷嘴为耐磨喷嘴。

109.在该优选实施例中,所述分馏塔的循环冷却洗涤段设置一段或两段以上格栅填料,所述格栅填料的上部设置有分布器,下部设置有积油箱;所述循环冷却洗涤液自所述积油箱引出,并循环返回所述分布器。更优选地,所述格栅填料的每段填料高度为1.5m~5m,根据需要也可以设置多段填料。

110.显然,本实用新型的上述实施例仅仅是为清楚地说明本实用新型所作的举例,而并非是对本实用新型的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本实用新型的技术方案所引伸出的显而易见的变化或变动仍处于本实用新型的保护范围之列。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。